某矿山尾砂及废石胶结充填试验

2018-11-20朱高杰辜志强

朱高杰 焦 鹏 辜志强 佟 磊

(1.四川省煤炭设计研究院;2.南京银茂铅锌矿业有限公司)

某锶矿山采矿方法为浅孔留矿法。为提高矿山安全及环保水平,提高锶矿资源回采率,矿山拟在矿房回采结束后进行嗣后充填,对上部采空区进行充填治理的同时回收部分损失的矿柱。为确保充填满足国家相关规范的要求及矿山的实际生产需要,先后进行充填胶结实验室试验及工业试验。本文通过对尾砂分析及力学测试,验证在一定的充填参数下胶结充填体的各项指标能够满足嗣后充填的需要。

1 试验材料

矿山有条件时应利用尾砂和掘进、剥离废石作为充填骨料[1]。受矿石本身的性质影响,该矿井下涌水及作业环境偏酸性,pH值为5~6,充填实验室试验及半工业试验选择了外购尾砂及掘进废石作为充填骨料,选择325标号的复合硅酸盐水泥作为胶结材料。

1.1 尾砂性质

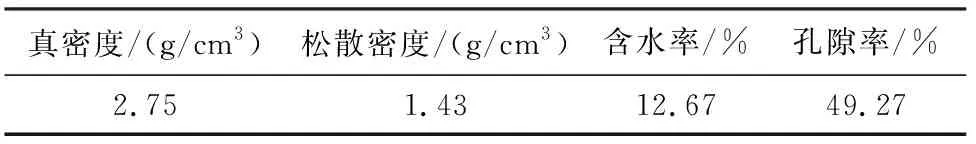

试验尾砂样为外购铁矿选矿分级尾砂,主体呈散体状,但尾砂样中含有约20%的大块状尾泥,在搅拌过程中易出现未完全溶解的小型尾泥块黏结在搅拌机的搅拌杆上。尾砂物理性质见表1。

表1 尾砂的物理性质

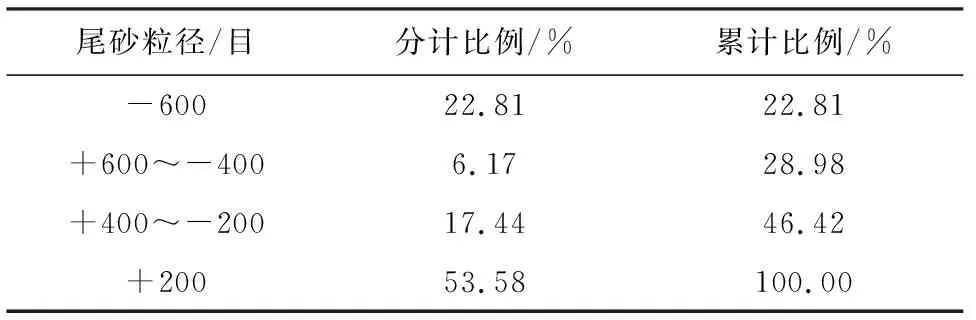

尾砂样粒级筛分结果见表2。可以看出,尾砂样颗粒整体偏粗。尾砂样中-600目(-23 μm)含量达到22.81%,一般规定要求-20 μm含量不小于15%。-20 μm颗粒含量使充填料浆保水性更好,料浆不易于产生离析分层等现象,有利于提高充填体的稳定性,在低流速条件下堵管可能性也更小。

表2 尾砂粒级分布

为模拟尾砂在浓密池或尾砂仓中的静态沉降效果,根据本试验尾砂粒级较粗的情况,先后配置了浓度为40%和50%的混合尾砂料浆进行了静态沉降试验,其中,40%浓度的尾砂2 h达到最大沉降65%,50%浓度的尾砂2 h基本稳定,5 h达到最大沉降69%。说明尾砂静态沉降速率很快,且无需添加絮凝剂。

1.2 废石性质

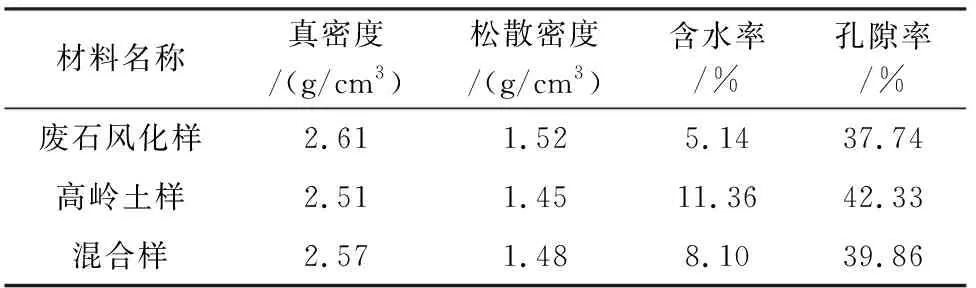

试验废石为该矿井下掘进废石,分别为风化废石样、高岭土样、废石混合样。废石的物理性质见表3。

表3 废石的物理性质

2 试验方法

对潜在可行的材料配比方案进行相关性能的试验研究。其中,尾砂浓度选取55%、60%、65%、70%配比,充填料灰砂比选取1∶4、1∶6、1∶8、1∶10配比。根据全尾砂浓度计算试验用的尾砂量和水泥用量,称重搅拌后配置充填料浆,并浇注至70.7 mm×70.7 mm×70.7 mm试模制成标准试块。脱模后将试块置于恒温恒湿养护箱,温度为26°,湿度为92%。充填料选择3,7,15,28 d龄期的强度进行测试。

废石样在试验前破碎为3 mm左右的细粒状样品,然后将细粒状废石样在实验室中加水泥制作成浓度为65%的料浆,并浇筑成70.7 mm×70.7 mm×70.7 mm标准试块,在养护箱内养护至3,7,15 d时测试强度。

3 试验结果及分析

3.1 尾砂胶结充填料

3.1.1 流动性

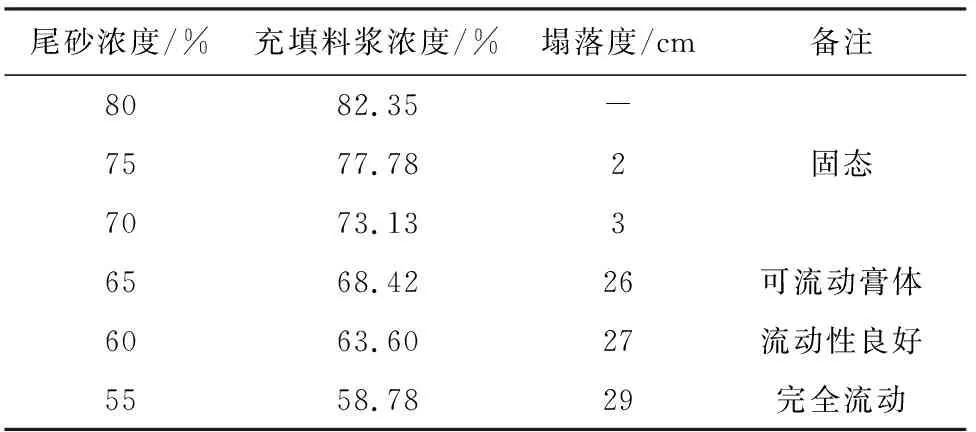

充填料浆灰砂比为1∶6时,塌落度测试结果见表4。

表4 1∶6灰砂比的充填料塌落度测定结果

根据充填工程经验,要实现充填料浆自流,料浆塌落度应大于23 cm[2]。尾砂胶结充填料的质量浓度在62%~68%时,塌落度大于26 cm,料浆呈膏体状,流动性能良好,可以实现管道自流运输,同时料浆的保水性能良好,较少产生粗细颗粒分离及大量泌水等不良现象;当浓度高于68%时,塌落度较小,流动性差;浓度高于73%时,料浆呈干硬性,无法流动;而当浓度低于62%时料浆容易离析,在管道中流速较低时呈固液两相流体,粗颗粒易下沉至管道底部,同时不利于充填体强度的增长。

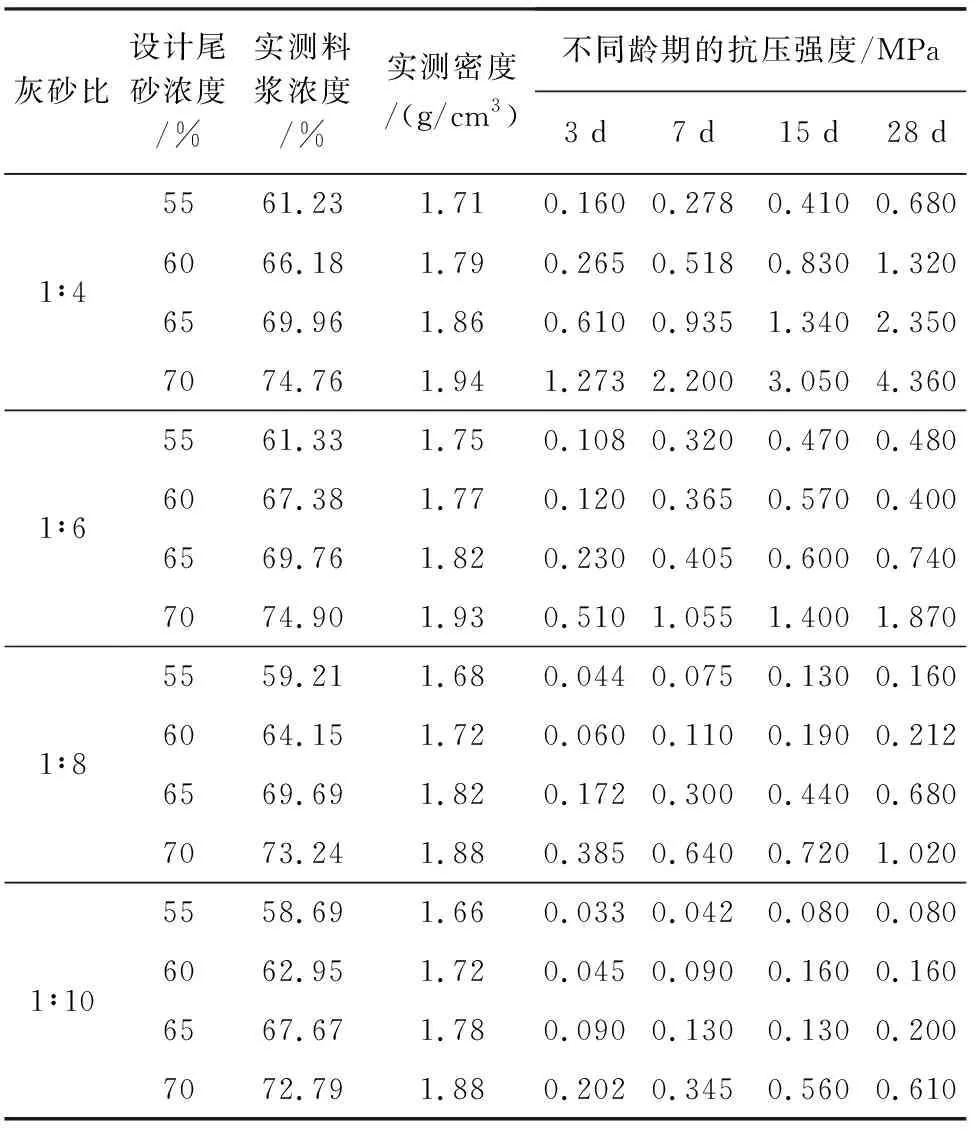

3.1.2 单轴抗压强度

不同灰砂比及不同浓度充填体单轴抗压强度测定结果见表5。可知,不同灰砂比的充填试块凝固硬化速度较快(24 h以内脱模),后期强度增长稳定。由于该矿充填工艺为嗣后充填,对于控制围岩地压应力,防止地表塌陷的普通充填作业的充填体单轴抗压强度要求较低,安全规程和有关规范虽未明确提出强度要求,但为保证充填作业的顺利进行,其28 d终凝强度一般亦不宜低于0.3 MPa;对于局部有矿柱回采要求的区域,其强度要求较高,单轴抗压强度不宜低于0.8 MPa。当充填料浆浓度在62%~68%时,灰砂比为(1∶4)~(1∶8)的试块28 d龄期平均强度即能够满足矿山目前采空区充填及采矿工艺的需要。

表5 各试样单轴抗压强度测定结果

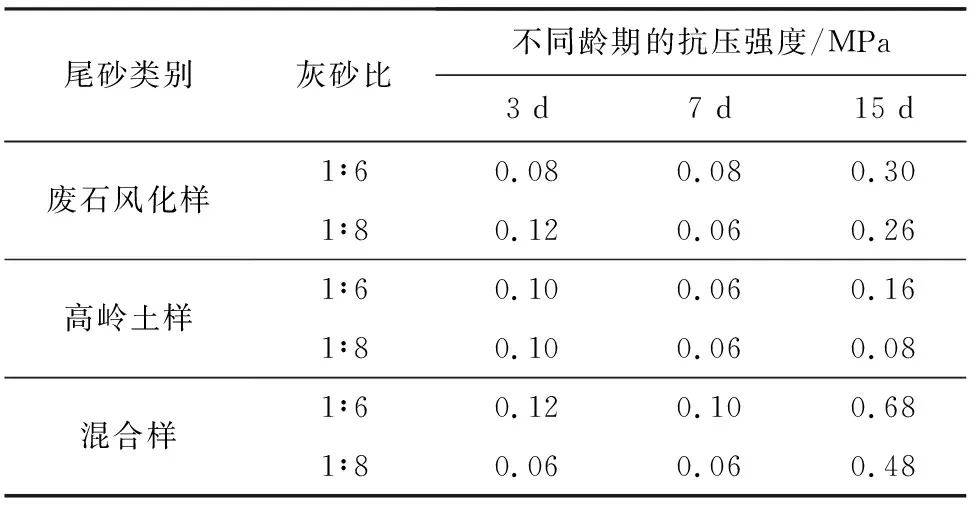

3.2 废石胶结充填料

废石样胶结充填体单轴抗压强度测试结果见表6。可知,掘进废石样中只有混合样在灰砂比为1∶6和1∶8时(浓度65%),其15 d单轴抗压强度达到0.68和0.48 MPa,能够满足较低充填要求情况下的充填作业。废石混合样制取的充填体强度高于其他2种材料制成的充填体强度,3种掘进废石中高岭土样制成的充填体强度最低,其原因为高岭土本身为泥质,遇水软化后强度较低,因此,采用掘进废石进行充填时应尽量减少高岭土的用量。

表6 细粒状废石样胶结充填体单轴抗压强度测定结果

4 结 论

(1)根据试验结果,结合矿山现状,确定尾砂胶结充填料浆浓度为62%~68%,充填灰砂比为(1∶4)~(1∶8)。掘进废石胶结充填时,应采用混合废石并尽量减少高岭土的用量。2种充填参数能满足矿山需要,处理采空区,改善矿山井下采场的安全生产环境,回采部分损失的矿柱,从而提高回采率。

(2)充填作业时应当对尾砂料中的大块状尾泥进行破碎或过筛,以免在搅拌桶中未完全溶解的尾泥块黏结在搅拌杆或钻孔口的滤网上,造成钻孔或管路堵塞。

(3)采用硅酸盐水泥制作的充填料浆pH值偏碱性,但该矿水环境偏酸性,建议矿山在空区充填体养护龄期达到28 d时尽快回收矿柱,减小酸性环境对充填体强度的影响。