海洋天然气水合物固态流化开采大型物理模拟实验

2018-11-20赵金洲李海涛张烈辉孙万通伍开松李清平王国荣

赵金洲 李海涛 张烈辉 孙万通 伍开松李清平 赵 军 吕 鑫 王国荣

1.“油气藏地质及开发工程”国家重点实验室·西南石油大学 2.中海油研究总院有限责任公司

0 引言

天然气水合物(以下简称水合物)被认为是21世纪最有潜力的接替能源。国土资源部等勘探初步圈定了我国南海11个潜在水合物赋存区域,远景资源量约680×108t[1]。《国家中长期科学和技术发展规划纲要》将“天然气水合物开发技术”部署为27项前沿技术之一。较之于常规油气储层,海洋水合物赋存区域大多具有埋藏深度浅、矿藏疏松、弱胶结或未胶结、不稳定、无致密盖层、无发育完备的生储盖组合等特征(非成岩水合物占比超过85%[2])。目前,开采海洋水合物主要采用降压、注热、注剂、置换等方法[3-7],并且国内外已实施的水合物试采多以前者为主。采用降压法开采,水合物无序分解且不可控,将面临5种风险:①泥砂大量入井堵塞停产;②大量分解天然气逸散到海水中,资源浪费、采气率和产量均低;③生产装备失稳失控;④大量逸散天然气破坏海洋生态并产生温室效应;⑤水合物矿体溃散塌陷引发海底滑坡[8-13]。为此,笔者所在的由中国海洋石油集团有限公司、西南石油大学、四川宏华石油设备有限公司等单位组成的联合项目组(以下简称联合项目组)历经多年的协同攻关,提出了海洋水合物固态流化开采原理,研发了具有完全自主知识产权的全球首个海洋水合物固态流化开采大型物理模拟实验系统[8-13]。

固态流化开采整个工业过程在海底水合物矿区进行,未改变海底水合物的温度、压力条件,不会引发其大量分解,从而实现了原位固态开发,避免了水合物分解可能带来的工程地质灾害和温室效应;同时,该方法利用了水合物在传输过程中温度、压力的自然变化,实现了水合物在密闭井筒范围内的可控有序分解。因此,该方法可以有效破解常规开采方法所面临的井底出砂、水合物无序分解等难题[11]。2017年5月25日,联合项目组在中国南海北部荔湾3站位成功实施了全球首次海洋浅层非成岩水合物固态流化试采作业,在海洋浅层水合物的安全、绿色试采方面进行了创新性的探索。这也标志着我国水合物勘探开发关键技术已取得历史性突破[4]。

依托前述实验系统,笔者研发了海洋非成岩水合物固态流化开采模拟实验方法及技术,实现了1 500 m水深、4 500 m管长水合物固态流化开采的全过程模拟,包括:①水合物大样品快速制备、高效破碎、浆体调制“三位一体”实验方法和技术,20 h内可制备1 062 L目前世界最高产量的水合物样品;②水合物浆体保真运移方法和技术;③水平段56 m垂直段30 m分段组合、逐点加密、多次循环、多次降压、多次升温的水合物颗粒、泥砂、分解气、配制海水复杂浆体管输模拟实验方法和技术。基于该模拟实验方法和技术,开展了海洋非成岩水合物固态流化开采快速制备、高效破碎及管输物理模拟实验,验证了海洋非成岩水合物固态流化开采相关理论模型的准确性,揭示了海洋非成岩水合物固态流化开采过程中的关键参数变化规律。通过实验模拟,证明了固态流化开采原理的科学性和开采工艺的可行性,指导制订固态流化试采方案和设计工艺流程,确保了全球首次水合物固态流化试采的成功。

1 海洋非成岩水合物固态流化开采大型物理模拟实验系统简介

联合项目组原始创新自主设计、自主研发并建成了全球首个海洋非成岩水合物固态流化开采大型物理模拟实验系统[9],如图1所示。该实验系统能够模拟1 500 m水深的全过程海洋非成岩水合物固态流化开采工艺过程。主体功能包括:①水合物大样品快速制备;②水合物样品物性测试;③水合物矿体破岩规律研究;④水合物固态流化携岩能力评价。

图1 非成岩水合物固态流化开采大型物理模拟实验系统示意图

2 海洋非成岩水合物固态流化开采实验模拟

2.1 关键实验方法和技术

2.1.1 提出了海洋非成岩水合物大样品快速制备与破碎模拟实验方法及技术

1)突破了水合物大样品快速原位制备的技术瓶颈:模拟压力介于0~16 MPa、温度介于 -10~5 ℃环境,采用“三位一体”(搅拌法—鼓泡法—喷淋法)的方法,最大样品制备量达1 062 L、制备时间小于20 h。

2)突破了水合物原位破碎的技术瓶颈:发明了上、下可移动和旋转的破碎工具,实现了水合物原位破碎模拟。

3)突破了水合物浆体调制的技术瓶颈:定量混合海水及泥砂,精确调制水合物浆体。

2.1.2 发明了海洋非成岩水合物浆体高效管输模拟实验技术

为保障水合物样品经碎化、注水调制成浆体后保真运移至水合物管输系统,发明了保温、保压、保粒度、保安全运移的海洋非成岩水合物浆体保真运移方法及技术:①利用稳压、制冷系统向管输系统循环高压、低温海水,使管道内的温度和压力与制备釜的温度和压力相同;②利用稳压系统对制备釜进行自动补压;③利用滤网系统保证水合物粒径为实验所需的粒径;④利用压差解堵系统自动解堵,以保证水合物浆体的安全运移。

2.1.3 提出了海洋非成岩水合物浆体高效管输模拟实验方法

1.1 一般资料 回顾性分析2017年11月至2018年2月期间于北京医院内分泌科门诊就诊并接受微创治疗的出血型甲状腺囊性结节患者15例。其中男性6例,女性9例;年龄(53.7±13.9)岁;囊性结节单发14例,多发1例,大小范围4.9~59.5 mL,大小(17.41±13.84)mL。本研究获得全部患者的知情同意。

1)突破了物质平衡条件下温度、压力连续调节全过程模拟的技术瓶颈:采用水平段56 m、垂直段30 m多次循环(每次模拟水合物浆体向上管输的高度)、多次降压(由海底高压逐级降低至海面低压条件)、多次升温(由海底低温逐级升高至海面常温环境)模拟实验方法,实现了1 500 m水深、4 500 m管长海洋非成岩水合物固态流化开采管输全过程模拟(海底至海面)。

2)突破了相变非平衡模拟的技术瓶颈:模拟水合物自然解析、气态举升,实现了多相复杂浆体非平衡分解及对其相变规律的研究。

3)突破了保温保压相含量测试的技术瓶颈:采用保温保压直接取样,实现了对水合物及其分解产物的分离、计量和分析。

4)突破了混输泵高滑脱、高固相、高吸入口压力的技术瓶颈:采用螺杆泵降低滑脱、高偏心定—转子实现大粒径高固相含量输送、机械与旋转密封提高入口压力,满足了水合物1 500 m水深管输的要求。

2.1.4 发明了动态图像捕捉、数据采集及安全控制模拟实验方法及技术

突破了水合物大样品快速制备与成藏物理模拟、水合物破碎与浆体保真运移模拟、水合物浆体高效管输特性与分离模拟等技术瓶颈,实现了动态图像的自动采集与存储,以及不同模拟环境下实验所需压力、压差、温度、排量、流速、质量流量、体积流量、相含量、钻压、扭矩、转速等数据的精确模拟。

2.2 模拟实验方案

2.2.1 实验目的及意义

2.2.2 实验总体方案及流程

1)根据海洋水合物的组成,模拟预制水合物(含砂)样品;制备釜中形成水合物矿体后,将其原位破碎,破碎时加入定量海水,精确配制实验所需的水合物浆体,并将其保温、保压、保粒度、保安全运移至水合物浆体高效管输与分离模块。

2)通过多次循环(每次模拟固态流化开采垂直管线中上升30 m的高度)、多次调压(由海底的12 MPa至海面的0.1 MPa)、多次换热升温(由海底的2 ℃至海面的40 ℃),综合每组实验数据完成全过程管流模拟。

3)自动采集与存储实验全过程中的动态图像及温度、压力、流量、粒度等实验数据,并进行实验分析及处理。

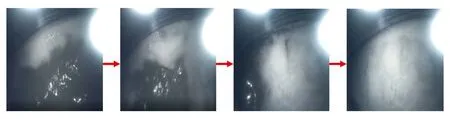

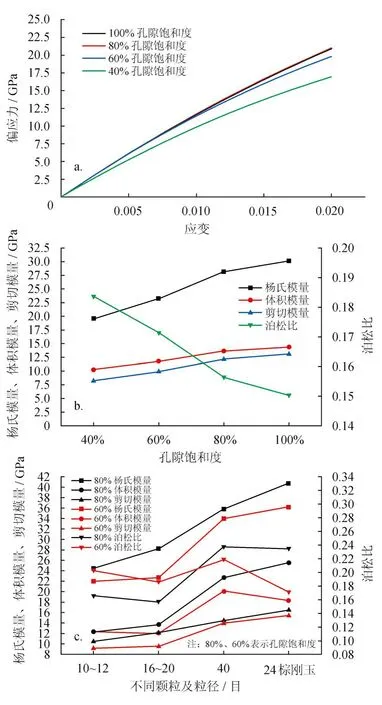

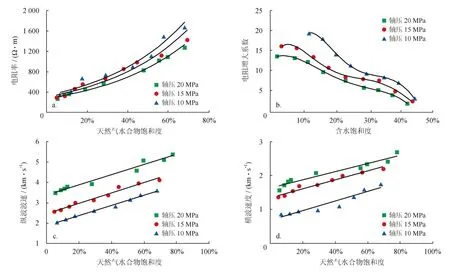

2.3 水合物大样品快速制备模拟实验

采用喷淋法—鼓泡法—搅拌法“三位一体”的水合物样品快速制备方法,在制备釜内快速制备水合物大样品(直径950 mm×长度1 500 mm、最大制备量1 062 L)。依托该制备釜制备的非成岩水合物大样品如图2所示,测试分析得到水合物在不同孔隙饱和度下偏应力与应变的变化曲线,不同孔隙饱和度下的杨氏模量、体积模量、剪切模量和泊松比变化曲线,不同颗粒及粒径下的杨氏模量、体积模量、剪切模量和泊松比变化曲线(图3),以及岩电参数与声波速度的变化规律(图4)。这为水合物高效破碎工具的设计提供了重要的理论依据。

2.4 水合物高效破碎实验

2.4.1 实验现象

图2 海洋水合物制备过程及样品实物照片

图3 偏应力—应变(a)、不同孔隙饱和度(b)和不同颗粒及粒径下(c)的杨氏模量、体积模量、剪切模量与泊松比变化曲线图

首先将冷却海水、石英砂和甲烷气体置于制备釜内形成类白色固态水合物沉积物并淹没在冷却的海水中。然后液压缸下放刀盘至水合物表面,水合物沉积物表面开始发生局部粉碎及塑性变形。在开启电机带动刀盘旋转时,水合物沉积物在刀盘作用下发生崩碎,变成颗粒状,破碎后的水合物沉积物中呈现圆形破碎坑。最后破碎后得到的水合物沉积物颗粒浆体在刀盘旋转带动下旋转,并向刀盘中心靠近,沿空心钻杆被泵送至出口阀门。

2.4.2 实验数据及分析

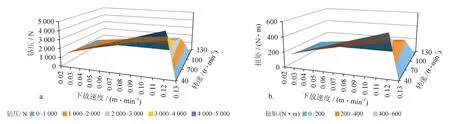

研究模拟并评价了1 200 m水深条件下,不同机械破碎工艺参数(下放速度介于0.02~0.12 m/min,转速介于40~120 r/min)、刀盘直径(介于500~800 mm)等因素对非成岩水合物破碎的影响规律,建立了海洋非成岩水合物样品机械破碎工程图版,如图5所示。从图5可以看出:①当刀盘转速固定时,钻压随下放速度的增加而逐渐增大,并且随转速的增加,钻压随下放速度递增的速率逐渐下降;②当下放速度固定时,刀盘破碎水合物的钻压随转速的增加而逐渐降低;③当刀盘转速固定时,扭矩随下放速度的增加而逐渐增大,并且随转速的增加,扭矩随下放速度递增的速率逐渐下降;④当下放速度固定时,刀盘破碎水合物的扭矩随转速的增加而逐渐降低。

2.5 水合物浆体高效管输实验

2.5.1 实验现象

水合物浆体高效管输实验中,模拟泥砂颗粒所用的固相颗粒如图6所示。

分别得到了垂直循环和水平循环管输实验中水合物分解前后不同液相排量下的实验现象,分述如下。

2.5.1.1 垂直循环管输实验现象

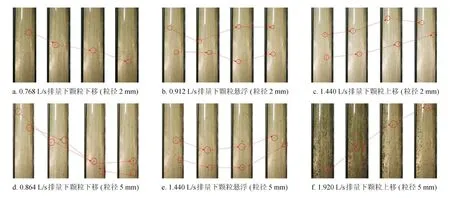

垂直循环管输实验中,调节泵的排量使其自0逐渐增大的过程中,得到了粒径分别为2 mm、5 mm的固相颗粒在不同液相排量下的实验现象(表1、图7)。

从表1和图7中可以看出,随着排量的增大,固相颗粒在垂直管线中依次经历了下移→部分悬浮→悬浮→部分上移→上移→大量上移几种运动状态;粒径2 mm的固相颗粒在临界排量0.912 L/s时发生悬浮,粒径5 mm的固相颗粒则需要在临界排量1.440 L/s时才能发生悬浮。由此说明垂直管输过程中,固相颗粒粒径越小,越容易被输送。

图4 不同压实程度下水合物沉积物的岩电参数及声波速度变化曲线图

图5 机械破碎水合物中钻压、扭矩随转速和下放速度的变化图(刀盘直径800 mm)

图6 实验模拟泥砂颗粒所用的固相颗粒图

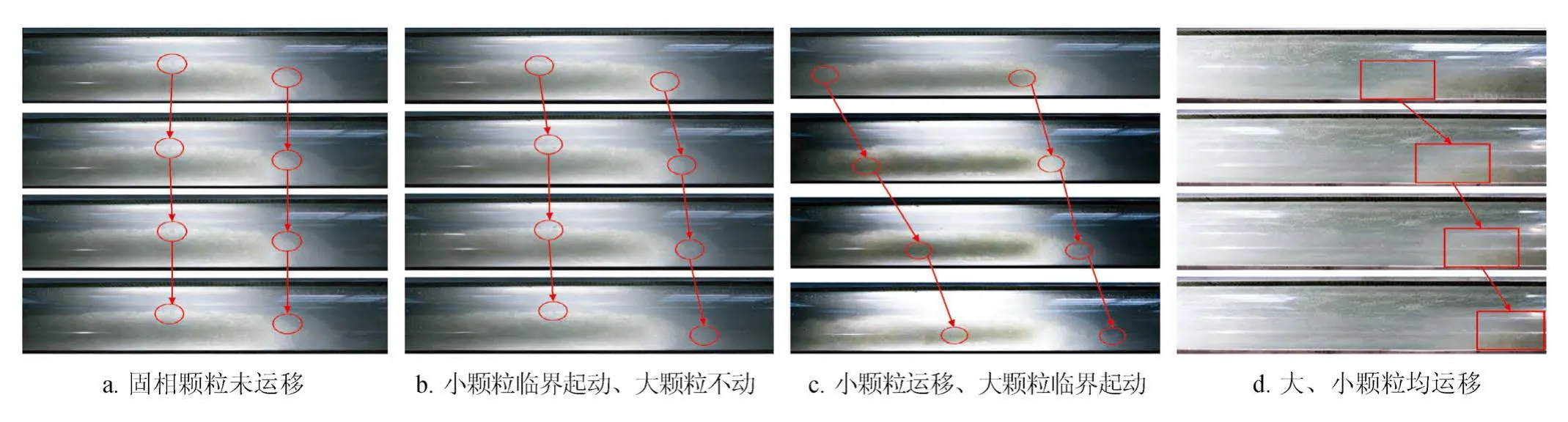

2.5.1.2 水平循环管输实验中不同液相排量下的实验现象

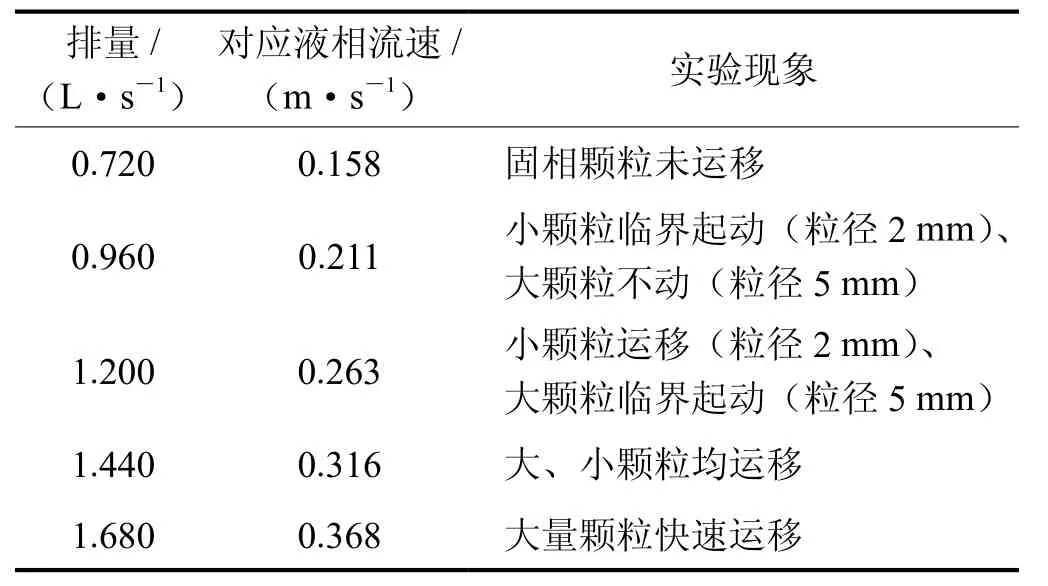

水平循环管输实验中,调节泵的排量使其自0逐渐增大的过程中,得到了不同粒径的固相颗粒在不同液相排量下的实验现象,如表2和图8所示。

从表2和图8中可以看出,随着排量的增大,固相颗粒在水平管线中依次经历了沉积→小颗粒起动→大颗粒起动→大、小颗粒均运移→大量颗粒快速运移几种运动状态;粒径2 mm的固相颗粒在排量0.960 L/s时临界起动,粒径5 mm的固相颗粒则需要在排量1.200 L/s时才能临界起动。由此说明水平管输过程中,固相颗粒粒径越小,越容易被输送。

2.5.2 实验数据分析

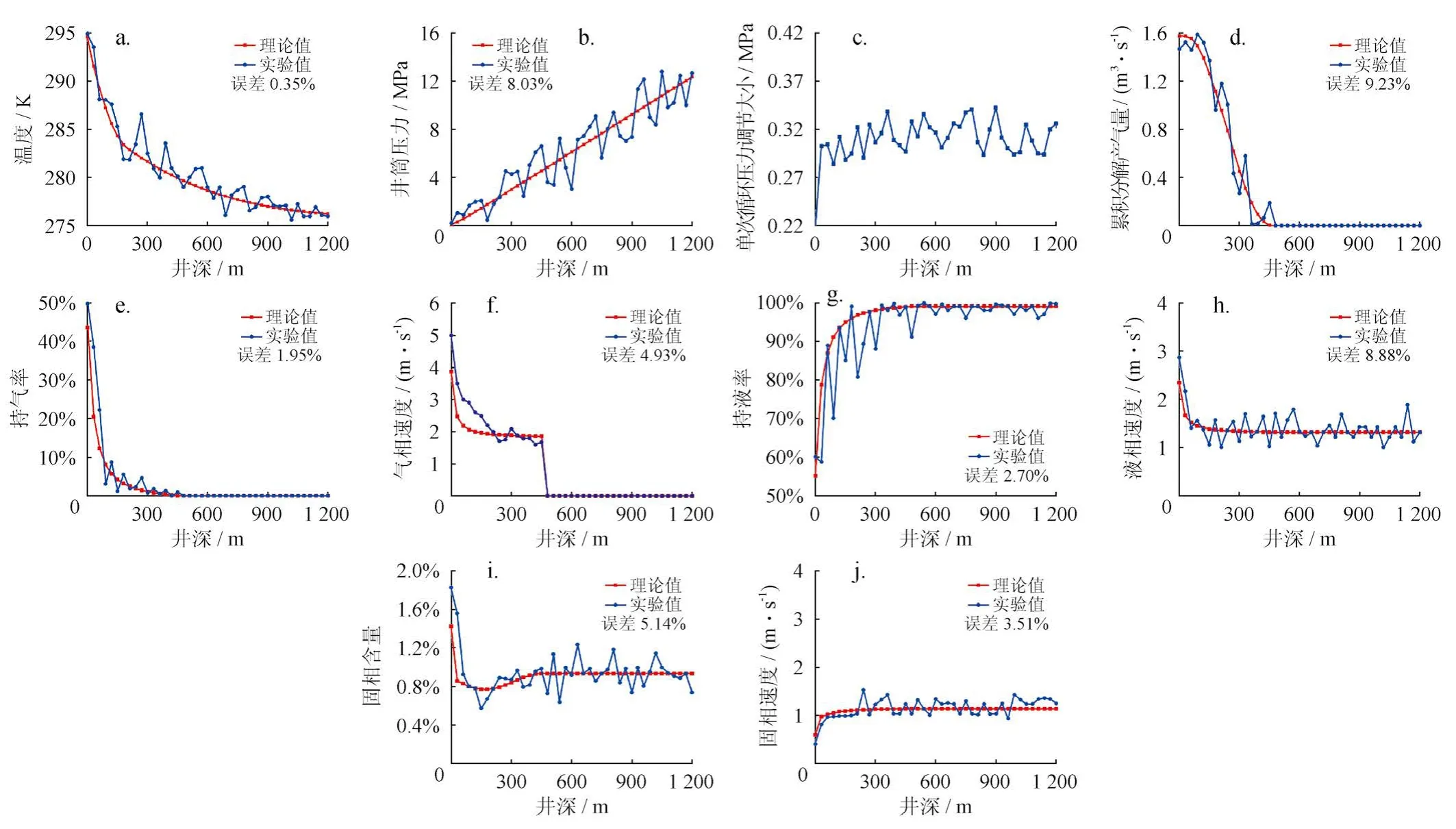

不同液相排量下的水合物浆体垂直循环管输实验中,单次循环模拟垂直管流上升30 m高度,以实验过程中所监测的垂直管路最高点处的温度、压力、各相含量、各相速度为记录点,得到了不同液相排量条件下的实验数据;采用所建立的气液固多相非平衡管流系统数学理论模型及数值计算方法,基于实验模拟参数,通过理论计算得到了对应排量下的井筒温度、井筒压力、各相含量、各相速度。同时,根据实验监测记录数据,对比理论计算值,得到不同排量下井筒流动参数实验与理论计算结果对比曲线。本文以液相排量6 L/s为例说明,对比结果如图9所示。

表1 垂直循环管输实验中不同粒径固相颗粒在不同液相排量下的实验现象记录表

图7 垂直循环管输实验中不同粒径固相在不同液相排量下的实验现象

表2 水平循环管输实验中不同液相排量下固相颗粒运移实验现象记录表

从图9中可以看出,随着液相排量的增大,井筒温度降低、井筒压力升高,水合物分解起始位置上移,持气率降低、持液率增大、固相含量减小,气、液、固相速度均增大;由于排量较高的条件下,各相流速均较大,井筒中的水合物颗粒未分解完全,因此井口处对应的累积分解产气量减小。同时,从实验结果与理论计算结果的对比曲线(图9)中也可以看出,理论计算值与实验值变化趋势一致且误差较小,均在10%以内。由此验证了西南石油大学所建立的理论模型及数值求解方法的准确性。

最终,依托大型物理模拟实验系统在全球首次系统开展了海洋非成岩水合物固态流化开采模拟实验,证明了固态流化开采技术原理科学可行、开采工艺可行,为指导首次海洋水合物固态流化试采制订技术方案、设计作业流程和研制海底水合物原位破碎工具提供了理论依据(高效破岩碎化理论、非平衡高效管输理论、水合物层流化井控理论)和关键参数(大样品快速制备参数、高效破岩碎化及流化行为控制参数、1 310 m水深复杂介质多相流动及优化运移参数、1 310 m水深水合物固相非平衡相态变化及控制参数、井控风险控制参数)。

图8 水平循环管输实验中不同液相排量下固相颗粒运移实验现象

图9 井筒流动参数实验值与理论值对比曲线(液相排量为6 L/s)

3 结论

1)研制和开发了具有完全自主知识产权的全球首个海洋水合物固态流化开采大型物理模拟实验系统。通过实验模拟,证明了固态流化开采原理的科学性和开采工艺的可行性,指导制订固态流化试采方案和设计工艺流程,确保了全球首次固态流化法试采海洋非成岩水合物的成功。

2)突破大样品快速原位制备瓶颈:模拟压力介于0~16 MPa、温度介于-10~5 ℃环境,采用“三位一体”方法(搅拌法—鼓泡法—喷淋法)形成目前世界上最大的水合物制备釜,最大制备水合物样品量达1 062 L、制备时间小于20 h。

3)开展了海洋非成岩水合物高效破碎模拟实验,当刀盘直径为800 mm、下放速度介于0.02~0.12 m/min、转速介于40~120 r/min时,得到了刀盘破碎水合物过程中钻压、扭矩随下放速度及转速的变化曲线。从该组变化曲线发现:①当刀盘转速固定时,钻压随下放速度的增加而逐渐增大,并且随转速的增加,钻压随下放速度递增的速率逐渐下降;②当下放速度固定时,刀盘破碎水合物的钻压随转速的增加而逐渐降低;③当刀盘转速固定时,扭矩随下放速度的增加而逐渐增大,并且随转速的增加,扭矩随下放速度递增的速率逐渐下降;④当下放速度固定时,刀盘破碎水合物的扭矩随转速的增加而逐渐降低。并且得到了刀盘破碎水合物过程中破碎矿体效率随下放速度的变化曲线。从该变化曲线发现,破碎矿体效率随下放速度的增加而线性增大。

4)开展了海洋非成岩水合物固态流化开采管输物理模拟实验。实验结果发现,随着排量的增大,固相颗粒在垂直管线中依次经历了下移、部分悬浮、悬浮、部分上移、上移、大量上移等几种运动状态;粒径为2 mm的固相颗粒在临界排量为0.912 L/s时发生悬浮,粒径为5 mm的固相颗粒则需要在临界排量为1.440 L/s时才能发生悬浮,说明垂直管输过程中,固相颗粒粒径越小越容易被输送。随着排量的增大,固相颗粒在水平管线中依次经历了沉积、小颗粒起动、大颗粒起动、大小颗粒均运移、大量颗粒快速运移等几种运动状态;粒径2 mm的固相颗粒在液相排量为0.960 L/s时临界起动,粒径5 mm的固相颗粒则需要在液相排量为1.200 L/s时才能临界起动,说明水平管输过程中,固相颗粒粒径越小越容易被输送。