手动变速器的匹配设计方法

2018-11-20韦文胜安徽星瑞齿轮传动有限公司

◎文/韦文胜(安徽星瑞齿轮传动有限公司)

变速器是汽车传动系的一部分,变速器与整车匹配包括:动力性经济性匹配设计,分离系统匹配设计,选换档操纵匹配设计,发动机接口及悬置匹配设计,变速器输出接口匹配设计,变速器输出信号匹配设计等。

一、变速器与整车匹配

变速器与整车匹配的一项重要指标是车辆动力性与经济性,车辆动力传动系统的匹配是否合理对车辆动力性、燃油经济性有直接影响。动力传动系统的优化就是根据车辆的行驶条件及要求,将发动机的运行特性、传动系的速比和车轮半径等系统参数进行合理匹配及优化,使发动机经常运行的工作区与理想工作区相接近,以获得最佳的动力性及燃油经济性。

1.整箱边界条件的设定

变速器在xA,yA,zA三个方向上的尺寸要根据整车底盘空间布置来约束,保证变速器的最大外形与车身空隙大于经验值25mm。

2.传动系的匹配设计数学模型

汽车动力匹配的核心问题是传动系的速比如何确定。需要确定高档总速比igh、低档总速比igl、中间档速比。

式中,vp—最大功率车速,np—发动机最大功率转速,r—车轮滚动半径。

确定最低档传动比iT1时,要考虑汽车最大爬坡度、驱动轮与路面附着力、汽车最低稳定车速及主传动比等。一般最低档传动比越大越好,特别是越野汽车,但最低档传动比大也会增加传动系零部件的负荷,增大汽车的总质量。

式中,iT1——变速器的一档速比,idl——分动器的低档速比,i0——主传动器的速比。

当变速器的主减速器速比i0、车轮滚动半径r最大总负荷G等均已选定的情况下,变速器的档数则是越多越好。具体取多少个档位要因不同车种及不同的使用条件而定,特别是要考虑车辆比功率的大小,下式给出一种根据比功率大小计算变速器前进档数n的方法:

式中,q——公比,q=0.025λP+1.15,λP——比功率,kW/t。

确定一档传动比iT1和档数n后,可确定档位数及中间各档速比的分配,所确定速比的原则应保证发动机在工作过程中保持良好的工作状态,保证加速时间最短、加速强度最大。理论上,汽车各档传动比大体按等比级数和等差级数分配。

等比级数法,相邻两个档位速比之比是一个常数,公比q=ik/ik+1。

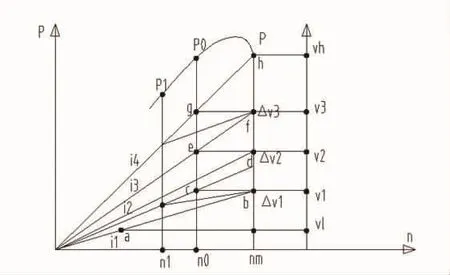

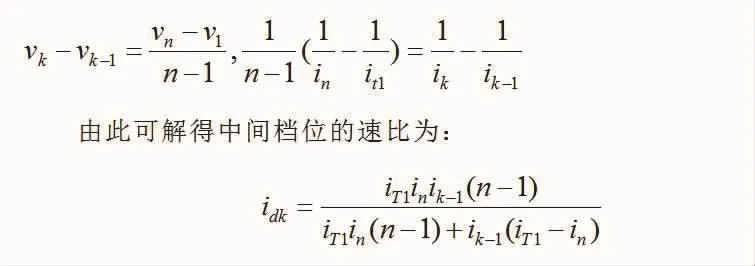

按等比级数法确定的变速比,其加速过程如图1所示。

图1 等比级数法确定的变速比的加速过程图

由图1可知,在忽略合理换档时机的情况下,其理想加速过程是折线abcdefg。然而,实际的加速过程则为粗折线所示。这是因为换档时,车辆虽集其平动质量和旋转质量之动能而滑行,但由于道路阻力、空气阻力及发动机以外的各传动部件的摩擦阻力影响,车速将降低一个△vk。

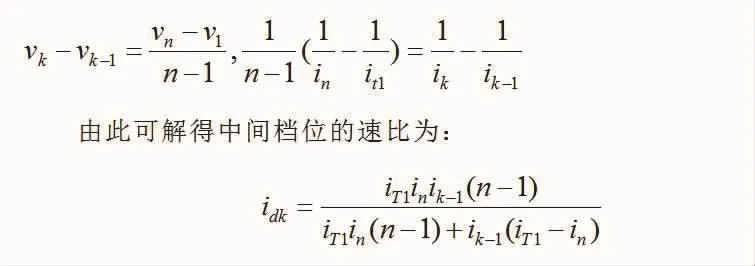

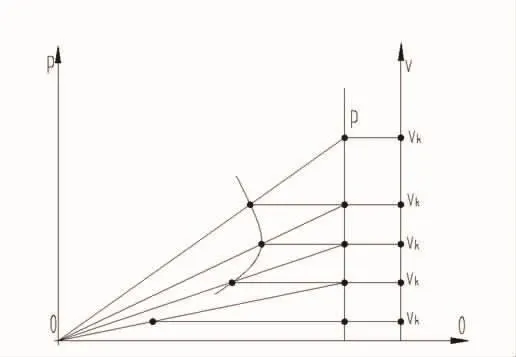

所谓等差级数法,就是相邻档位加速终了的车速差恒等于一个常数,即

由此可解得中间档位的速比为:

按等差级数法确定的变速比idk值比按等比级数法确定的要小,越到高档小得越多,其加速过程如图2所示。在车辆加速过程中,发动机在各档的转速区间从低档到高档变小,加速平均功率由小到大。因而,各档平均加速度变化较小,有利于高档加速及提高平均车速和燃油经济性,特别是可延长发动机的寿命。如果高速档平均功率过大,不利于低档位加速。低档位在发动机转速过快换档时,会有可能熄火。

由上分析,中间档速比按等差级数法确定的方案,适合恶劣环境驾驶,且比功率又较低的汽车。

图2 等差级数法加速过程图

二、变速离合分离系统匹配设计

1.离合器壳孔位与发动机孔位匹配

变速器和发动机的连接是通过变速器前端的离合器壳上的安装孔进行连接的,根据主机厂提供的发动机与变速器前箱体或离合器壳连接孔的结构、大小以及孔位置尺寸。

2.输入轴花键与离合器从动盘匹配

依据离合器从动盘毂花键参数、花键有效长度、花键起始位置等条件设计输入轴花键参数及轴前端的结构。保证离合器从动盘花键位置在输入轴花键中部进行尺寸匹配校核。

3.分离轴承初始位置匹配

非常接触式分离轴承与分离杠杆之间的间隙为2mm±1mm较为合适,反映在离合器踏板上的自由行程为30~40mm,自由行程太小会使分离杠杆与分离轴承处于常接合状态。分离行程一般5.5~8.5mm较为合适。同时还需校验分离拨叉的后备行程,一般保证4mm以上。

4.离合器壳内腔干涉校核

离合器壳的口部内腔直径、结构、深度根据飞轮最大直径、飞轮高度、离合器盖最大直径、离合器盖高度、启动机大小直径、启动机高度要求来匹配设计。

三、选换档操纵匹配设计

变速器外换档操纵机构分杆式操纵和软轴拉丝操纵,操纵机构与变速的连接通过选换档轴上销进行连接,匹配设计时软装拉丝与销最好成垂直状态。

四、悬置点匹配设计

由于发动机是一个振动源,车体也会受到路面等外在的各种干扰振动,合理设计悬置系统可以明显改善动力总成及车体振动,改善汽车乘坐舒适性,也可以延长发动机及其他部件的寿命。

悬置点的数量根据动力总成的长度、质量、用途和安装方式等决定,悬置系统可以有三、四、五点悬置。一般在汽车上采用三点及四点悬置系统,因为在振动比较大时,如果悬置点增多,当车体变形时,有的悬置点会发生错位,使发动机或悬置支架受力过大而造成损坏。

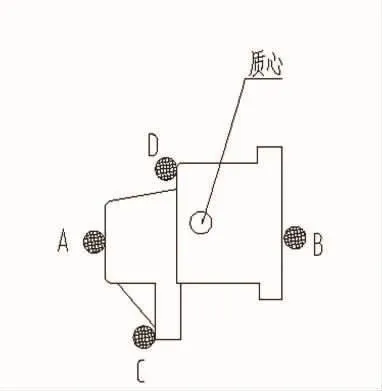

发动机前置前轮驱动汽车悬置布置见图3。A点悬置(左悬置)与变速器连接布置,起到动力总成限位及支撑作用;B点悬置(右悬置)与发动机连接布置,可隔离发动机燃烧激振、惯性力激振及路面激振等;C点悬置(后悬置)与变速器连接布置,具有纵向限位、承受扭矩、行驶状况限位等;D点悬置(前悬置)与变速器连接布置,具有纵向限位、承受扭矩、行驶状况限位等。三点悬置为布置ABC点,优点是不论汽车如何颠簸、跳动,总能保证各支撑点在一平面上,改善了发动机体的受力情况。四点悬置为布置ABCD点,能克服大扭矩反作用力,但不利于隔离低频振动。

图3 发动机前置前轮驱动汽车悬置布置图

五、动力输出匹配设计

变速器动力输出的连接类型有法兰盘连接和花键连接。

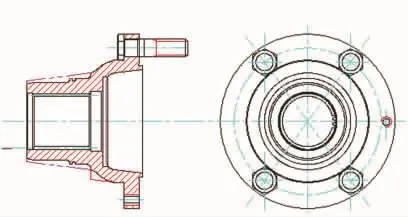

法兰盘连接常用于纵置变速器,连接的零件是凸缘,如图4所示。凸缘连接的匹配设计考虑,内花键与输出轴的匹配,一般采用小过盈配合,凸缘压紧面需高于输出轴上台阶,保证凸缘压紧可靠。为了便于和传动轴的连接,凸缘螺栓装配时需保证位置度。

图4 法兰盘连接

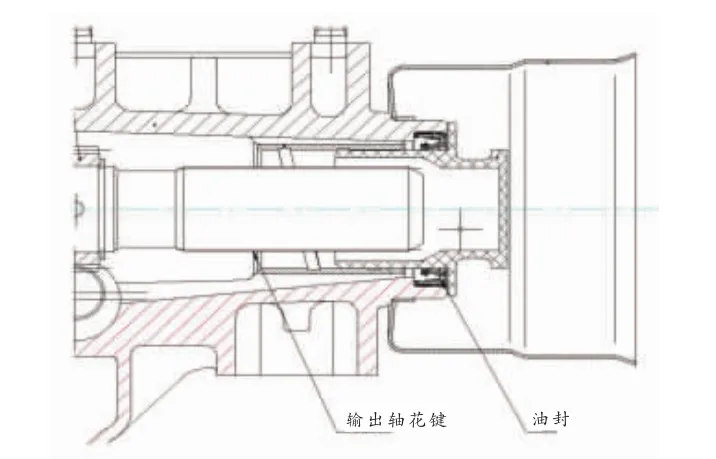

花键连接是将输出轴花键和传动轴直接连到一起,传动轴外径通过后壳体油封密封,如图5所示。

图5 花键连接

六、电器设备匹配设计

变速器安装电器元件包括里程表传感器、倒车灯开关、空档开关、发动机曲轴转速传感器。里程表传感器分接触式和非接触式两种,匹配设计时考虑插接件结构和尺寸;倒车灯开关、空档开关匹配设计时考虑开关通断位置点、倒车灯线长、倒车灯插接件结构和尺寸;发动机曲轴转速传感器匹配设计时考虑传感器在变速器上的安装位置。