大采高综采工作面粉尘分布特征研究

2018-11-19左冬元

左冬元

(霍州煤电集团吕梁山煤电公司店坪煤矿,山西 吕梁 033100)

1 大采高综采工艺发展现状

大采高综采工艺从20世纪60年代开始发展,但初期的应用水平不高,后因煤矿科技的发展而变得成熟[1-2]。综采设备与液压支架的大量使用,也使得大采高综采工艺的发展速度越来越快,但从现状与实际应用两方面来说,这类工艺的具体适用条件较为复杂,且极易与放顶煤综采工艺发生混淆,以致其在实际应用时产生不合理与不科学的现象,应用时的生产效能也会因此受到极大影响,其适用条件包括如下三点:

1) 煤层整体厚度大、厚度变化小且发育相对稳定,煤层的最大厚度不应高于6 cm,且实际平均厚度应保持在4 m~5 m最佳。

2) 煤层顶底板具有较强的稳定性,且强度在能满足实际支护强度要求与支撑大采高支架为宜,同时,顶板应有适当强度,不应随采随冒,以避免发生工作面冒顶的情况。

3) 煤层具有足够强度,且无裂隙发育现象,这样的煤层随着实际采高的增加,其工作面片帮事故发生率不会过高。

2 大采高综采工作面主要产尘源

大采高综采工作面的主要产尘源有6种,包括采煤机的切割、进风流的污染、周期性移架、工作面片帮和顶底板冒落和运输机的转载以及载运。而采煤机作业是其中最主要的产尘工序,产尘量位居第二位的是工作面移架,虽然其发生的时间较短,但由于其随采煤机的推进而进行,具有周期性,因此产尘量也较大[3-5]。

2.1 采煤机割煤时产生的粉尘

以滚筒采煤机为例,割煤时粉尘的形成原因有:

1) 采煤机滚筒在旋转采煤过程中,其截齿截煤以及割煤的速度较稳定,但由于截齿向前运动会对煤层产生挤压作用,使其产生拉力以及应变力,同时,由于在截齿刀尖前的煤被压成压固核,压固核会在接触应力过大时破碎从而产生煤尘,而压固核越大的煤层,其形成的粉尘也越多。

2) 滚筒采煤机的截齿会对煤层产生一定的冲击,而在切割后被滚筒所抛出的煤,由于相互碰撞以及滚筒采煤机中的螺旋叶片在装煤时所造成的二次破碎,所产生的煤尘也较多。除此之外,煤体或煤块在滚筒采煤机内通常会受到强烈的震动,极易使煤块中的裂缝与间隙增加、扩大,使其变为更小的煤块,同时也会产生煤尘。

3) 滚筒采煤机在经过一段时间的运行后,其上的截齿会出现较大的磨损,如不及时更换,在截煤时截齿将无法起到切割作用,转而对煤体产生研磨作用,因此产生大量的细微粉尘。

2.2 液压支架移架时产生的粉尘

液压支架在移架时,所产生的粉尘也较多。

1) 液压支架在进行降柱作业时,顶梁脱离顶板的瞬间会掉落大量碎矸并产生粉尘,而这些粉尘将有大部分会进入风流。

2) 液压支架在随采煤机开采情况而向前移动时,顶板发生冒落或碎矸移动时,也会在液压支架后部产生大量的扬尘。

3) 液压支架在先前移动的过程中,其顶梁以及掩护梁上的碎矸有时会从液压支架之间的缝隙中掉落,其中的粉尘因此进入风流,从而对工作面的风流产生严重的污染。

3 大采高综采工作面产尘机理分析

在采煤机采煤的过程中,煤体所受的压力以及切割使其被挤压发生变形,其煤层结构也由此受到破坏,而采煤之后的装载、卸载和储运过程中所产生的强烈震动都会产生大量的漂浮性粉尘。同时,即便是在同一矿井与生产工序中,由于工作面布置方式与地质条件、通风系统设置等外界因素的影响,在不同时间以及地点所产出的灰尘数量也会随之变化,图1是大采高综采工作面粉尘的来源图,其粉尘的产生机理主要有以下6种形式。

图1 大采高综采工作面粉尘来源图

3.1 生产工艺

生产工艺对于粉尘数量来说是较重要的影响因素之一,在多源漏风的条件下,割煤、支架移动以及攉煤的工序会在开采工作面产生大量的积尘与浮尘。

采煤机割煤是最主要的产尘工艺。采煤机割煤时所产生的粉尘浓度不定,随割煤速度以及采煤机的位置而产生动态变化。

3.2 煤体结构被破坏

煤体结构的破坏和粉尘的产生都与煤体自身结构和煤块在运输过程中所受到的震动有关。

3.3 各转载点处由于诱导气流的作用而产生的悬浮性粉尘

由于诱导气流以及皮带机牵引力的影响,皮带机卸料处以及转载点会产生大量粉尘,同时,由于物料转载时所产生的紊乱空气流较强,极易使得煤块上被吸附的细小粉尘被激起并在巷道内悬浮。

3.4 通风进入的粉尘

采煤机在采煤时,其切割头旋转所产生的力能使煤体破碎,煤块也会因此落下,而在风流的压力作用下,部分粉尘会因此被带入,以悬浮状态存在于风流中,并随风流方向而扩散。

3.5 运输性粉尘

被开采煤层在受到震动以及漏风作用的影响后,煤体出现破碎从而产生粉尘,而在煤块运输过程中煤体常出现二次破碎现象,这种现象使得作业现场的粉尘量大幅增加,约占工作面总产量的十分之一。

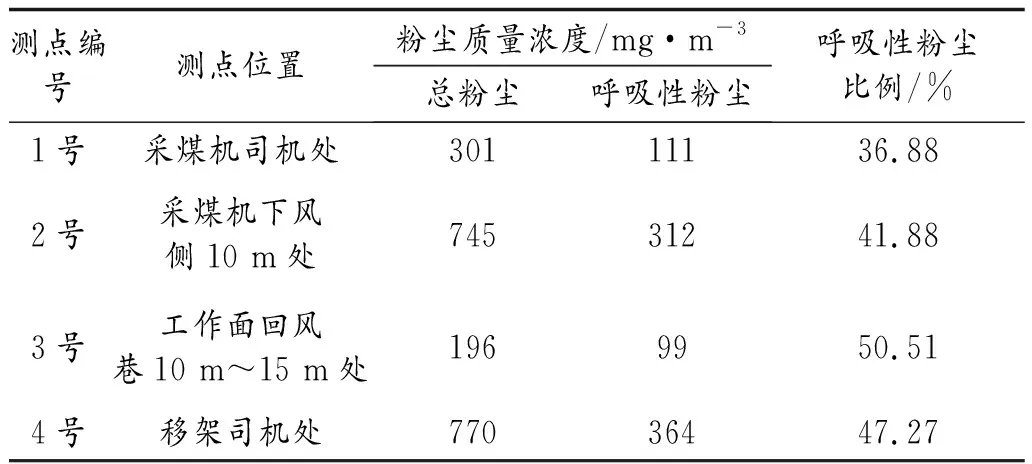

4 大采高综采工作面粉尘质量浓度分布特征

以采煤工作面的主要生产工艺特点为根据,分别在四处地点布置了测点以测量粉尘质量浓度,包括采煤机下风侧10 m处、采煤机司机处以及移架司机处和工作面回风巷超前10 m~15 m处。而在测量方法方面,选用的是滤膜质量测尘法,主要通过计算采样前、后采气量与滤膜质量差的比值,以此来得到粉尘质量浓度。对于粉尘采样仪器的选用,大采高综采通常选用 AKFC-92A型矿用粉尘采样器,因为这种粉尘采样器操作较为简便,且能将呼吸性粉尘和非呼吸性粉尘相分离,之后,再通过滤膜以及采样、称重与计算等测试步骤来测定粉尘质量浓度,以此来确定4个测点处的粉尘粒径以及粉尘质量浓度,表1为某地煤矿采煤工作粉尘质量浓度测定结果,第155页图2为某煤矿各测点粉尘粒径分布图。

表1 采煤工作粉尘质量浓度测定结果

大采高综采工作面粉尘的产生主要有两个来源:液压支架移架工序和采煤机割煤工序。从表1的数据来看,移架工序所产生的粉尘质量浓度最高,其次是采煤机下风侧10 m处。由于产尘机理的差异,呼吸性粉尘在移架工序所产生的粉尘中所占比例为47.27%,与采煤机产尘相比,其中呼吸性粉尘所占的比例较高。总的来说,粉尘质量浓度较高的地方也是靠近主要尘源的地方,该地呼吸性粉尘的浓度也较高,而在远离主要尘源的地方,粉尘大多依靠风流扩散,依风流的强弱而发生不同程度的粉尘沉降作用。在采煤机司机处,粉尘质量浓度进一步下降,但依然高于国家所规定的呼吸性粉尘质量浓度限值。

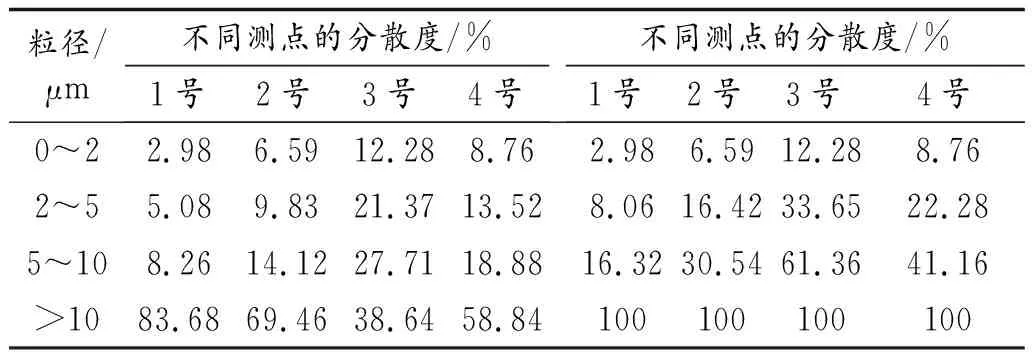

5 大采高综采工作面粉尘分散度分布特征

粉尘分散度对于衡量粉尘的颗粒大小与组成结构非常重要,是大采高综采工作面粉尘分布的重要指标之一,而粉尘的大小、组成对粉尘的化学、物理性质影响极大,因此,大采高综采工作面粉尘分散度分布的研究重点主要是粉尘的分散度。对粉尘分散度的研究主要通过数据采集、分析完成,通常会在采煤工作面布置4个粉尘收集点,包括采煤机下风侧综采架、采煤面行人巷以及采煤面工人口罩滤棉和输送带架处。测定仪器选择HYL-2076 型激光粒度分布仪,在测量时需注意要使用纯净水为介质,将粉尘样品倒入循环样品池,在进行智能测量前还需设置测量结果输出格式。

统计前需根据工矿企业粒度分级标准进行分级,同时以测试结果为根据,来统计各测点的粒径分布,以此来获得各级粉尘的分散度,表2为某煤矿工作面粉尘分散度。

表2 工作面粉尘分散度

6 降尘除尘措施

大采高综采的工作面粉尘分布总体来说较多,因此防尘降尘措施至关重要。大采高综采工作面由于开采方式以及支护方式、地质构造和煤体结构等诸多因素的影响,所产生的粉尘数量通常较多,而采煤机割煤以及支架的移动和放顶煤与落煤都是产尘的主要因素。所以,大采高综采工作面的作业方式应尽量采取湿式作业,再以稀释、通风除尘和排除工作区域内的积尘、浮尘等为辅,增加其降尘效果。

6.1 调节大采高综采工作面风量

由对采煤机的逆风割煤与顺风割煤作业进行的分析可知,采煤机在割煤过程中受风流因素的影响最大,这使得粉尘浓度经风流扩散在一定距离内达到最高峰,所以,调节工作面风量能稀释和排除工作区域内的沉积和悬浮粉尘,并防止粉尘因风流而沉积聚集。调节大采高综采工作面风量的方法,是将风速监测探头设置在回风巷道以及主进巷道中风量变化较大的区域,对各巷道的风量以及风速变化进行实时监测。

6.2 进行湿式除尘作业

在使用采煤机进行割煤作业前,应对煤体进行预先性注水,使煤体湿润,从而在根源上有效减少粉尘的生成,避免粉尘产生弥散效应。另外,支架在移动过程中也会生成大量粉尘,为了减少粉尘的生成数量,增强采煤机的内外喷雾效果是一个行之有效的措施,并利用支架以及转载点、溜煤眼等处得喷雾降尘装置来进行洒水作业,从而使浮尘随水依附在岩石以及煤块的表面,使用洒水法能将工作面内的浮尘数量减少30%~60%。除此之外,在大采高综采工作面的回风巷内安装喷雾降尘水幕也是有效降低浮尘数量的方法之一,但降尘水幕装置的检修周期不得超过7 d,且最好是在进行放炮作业或巷道中粉尘浓度过高时再使用。

7 结语

通过布置粉尘浓度监测点并对获得的检测数据进行分析,从而得到大采高综采工作面的粉尘分布特征,结合粉尘浓度而提出的降尘除尘措施也能有效减小矿井内的粉尘浓度,以此来改善工作面的工作环境,预防煤尘爆炸,促进矿井安全生产。