新型电子换档器有限元分析及结构优化

2018-11-16程晓农

王 稳, 程晓农

(1. 苏州健雄职业技术学院,江苏 太仓 215411; 2. 江苏大学 材料科学与工程学院,江苏 镇江 212013)

0 引 言

随着人民生活水平的提高,汽车已经成为生活必需品。换挡器作为操纵车辆行驶的重要部件,人们对其操作舒适性、耐用性和安全性提出越来越高的要求[1]。就汽车选型而言,换挡器是消费者考虑的重要因素,而电子换档器凭借多变的造型外观、紧凑的结构以及方便快捷的档位方式,赢得广大消费者的青睐[2]。由于电子换档器要搭载昂贵的电子变速箱方能使用,现有的电子换档器都是应用在较为豪华的汽车上,且其通用性较差,成本较高[3-5]。如何解决电子换挡器的通用性、如何降低电子换挡器的成本、这些都成为相关技术人员亟需解决的课题。

谭火南等[6]针对自动换挡器换挡力曲线不理想的问题,对齿形板形状、定位滚轮尺寸和弹簧刚度进行了优化,从而改善了自动换挡器的使用性和换挡手感。彭江等[5]依据换挡过程的功能要求及控制逻辑,为搭载机电控制式无极变速器(Electric Mechanical Continuously Variable Transmission,EMCVT)设计了一种新型的电子换挡系统,并制定了控制器局域网(Controller Area Network,CAN)通信协议,保证信号传输的可靠性,提高了控制系统的集成度,最终提高了整车的操纵性和安全性;李先[7]通过有限元分析和静力拉伸试验,进行了PP40(玻璃纤维增强的聚丙烯)和PA30(玻璃纤维增强的聚酰胺)两种材料的自动换挡器的疲劳分析,并以此预测了自动换挡器的疲劳寿命。以上研究,虽然对自动换挡器和电子换挡器的可用性和疲劳寿命进行了分析和研究[8-11],但是并未涉及电子换挡器的通用性设计,以及自动换挡器的材料未进行研究。

基于该现状,本文结合某品牌汽车公司的实际生产需要,设计了一种新型电子换档驱动器,主要通过磁性齿轮和霍尔传感器实现换挡识别功能。它具有较好的通用性且可以与现有自动变速箱配合使用;同时,使用有限元分析软件NX Nastran 对电子换档驱动器的主要部件蜗壳进行了机械性能仿真分析,找出蜗壳在工作过程中应力应变最大的部位,为进一步优化其结构提供依据。

1 新型电子换档器工作原理

1.1 设计基本要求

针对目前电子换档驱动器存在的问题,所设计的电子换档驱动器能达到以下基本要求:既能与昂贵的电子变速箱配合使用,也能与价格低廉的自动变速箱配合使用,具有较好的通用性,实现不同型号的汽车都能够拥有电子换档器带来的优势;同时,制造成本低。

1.2 工作原理

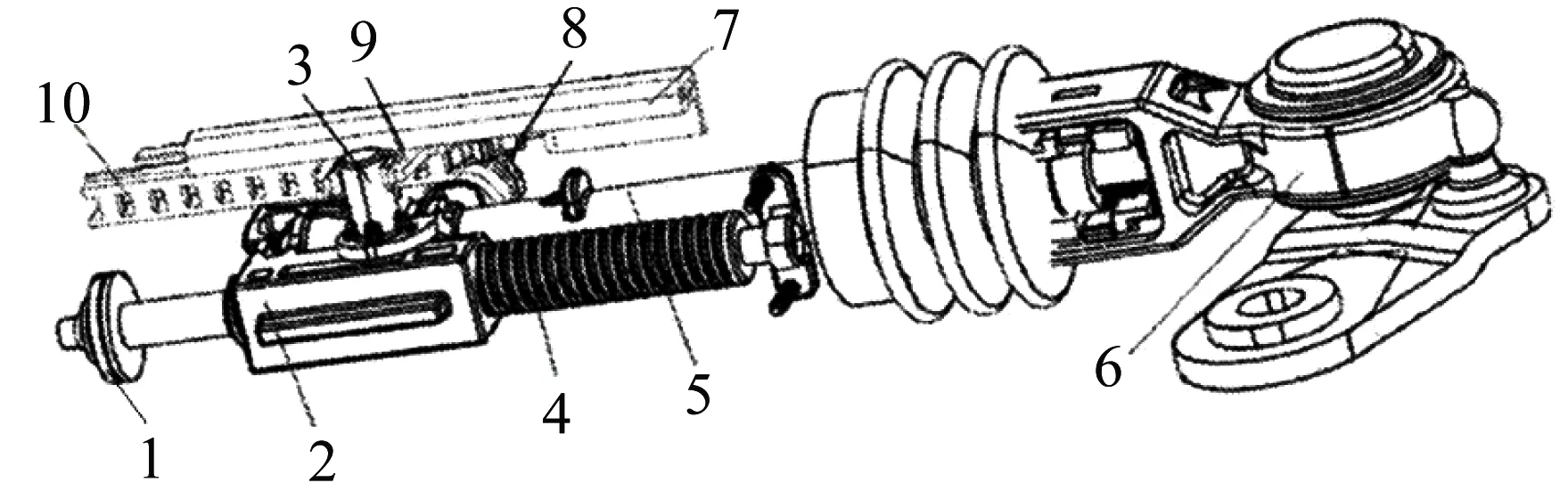

为实现物美价廉和综合性能优良的目标,考虑电子换挡器的功能、实用、经济等因素,提出了一种新的电子换挡器,见图1。它主要由蜗壳、螺杆、推杆、轨道、磁性齿轮、齿条、从动轮、凸块、拉锁接头、卡板组成。该装置主要通过机械、电磁原理实现电子换挡,工作原理如下:汽车的中央控制单元将换档信号传送至电动机,电动机执行换档信号命令旋转,使主动轮旋转,主动轮通过同步齿型带带动从动轮旋转,使螺杆旋转,继而带动蜗壳滑动,蜗壳内安装的推杆也随着螺杆运动;同时,在蜗壳上的凸块通过卡板带动齿条沿着轨道运动,齿条推动磁性齿轮进行旋转运动,使磁性齿轮产生的磁场发生了变化,通过霍尔传感器感应的磁场变化信号,识别档位信息;汽车的中央控制单元根据档位信息调整电动机旋转位置,使推杆移动到指定位置。由于推杆与拉锁接头连接,拉锁接头连接变速箱的换档臂,故能够实现拉动变速箱的换档臂完成换档。

图1 电子换档驱动器结构示意图

2 换档器有限元建模

2.1 蜗壳材料选择

对于电子换挡器,蜗壳组件是其中最重要的组成部件之一。其中蜗壳主要起传递拉力和推力的作用,它的机械稳定性决定了换挡器的使用寿命,因此其在很大程度上直接决定了电子换挡器的性能提升。

由蜗壳的结构决定了蜗壳零件是注塑、铸造或压力加工件;由蜗壳组件的机械运动特性决定了蜗壳零件要具有较好的耐磨性;使用中通过蜗壳带动齿条齿轮运动,利用磁性齿轮的磁场变化信号识别档位信息,所以对于蜗壳在外力作用下产生的位移也必须予以限制;所以蜗壳材料的选择要根据以上几点综合考虑[12-13]。

通过调研合作企业的客户认证材料库中的资料,结合以上几点综合考虑,初选目前应用较多的蜗壳制作材料如下:

(1) PET+35GF(加玻纤35%的聚对苯二甲酸乙二醇酯):热变形温度和长期使用耐温度高,蠕变和疲劳性好。适用于线圈骨架、变压器、电视机、座阀等;加工工艺为注塑成型。

(2) PA66+50GF(加玻纤50%的聚己二酸己二胺):机械强度、刚度、硬度、韧性高、耐老化性能好、机械减振能力好、良好的滑动性、优异的耐磨性、机械加工性能好。用于制作小家电外壳、运动器材、汽车真空助力器阀体、其他需要有抗冲击性和高强度要求的产品等;加工工艺为注塑成形。

(3) QSn4-3(锡青铜):有高的耐磨性,耐腐蚀性,抗磁性良好,用于制作轴瓦、衬套、轴承等,能很好地承受热态或冷态压力加工。

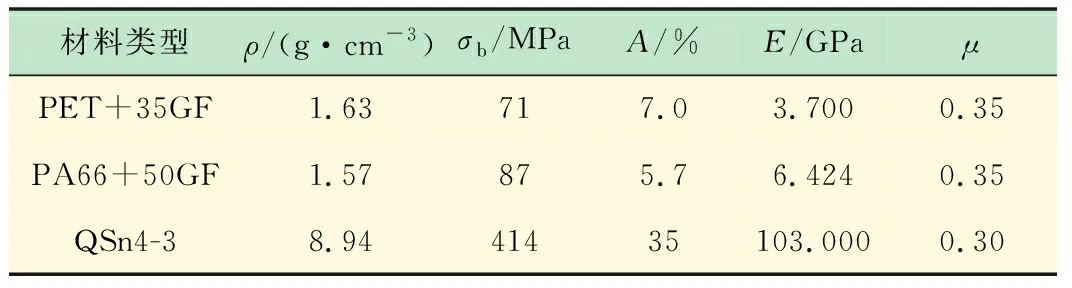

选材的依据主要是综合考虑功能性、经济性、实用性等,本文选取聚对苯二甲酸乙二醇酯(Polythylene terephthalate,PET)、聚己二酸己二胺(PA66)、锡青铜(QSn4-3),3种材料作为研究对象,其机械性能参数如表1所示。

表1 蜗壳材料在140 °C、湿度50%条件下时的特性

2.2 蜗壳有限元模型的建立

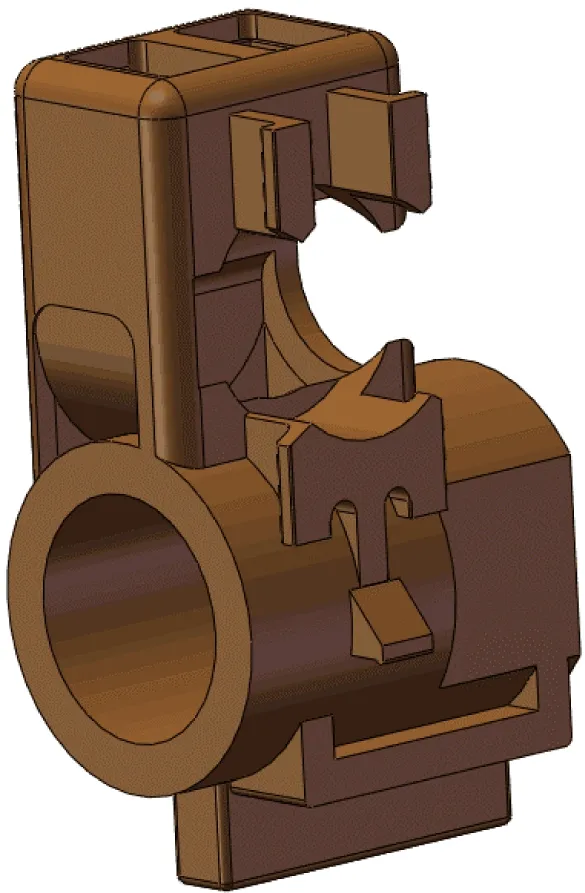

建立有限元模型是有限元分析的第一步,将直接影响到仿真结果的准确性[14]。通常情况下,建立有限元模型是有两种方法,一种是利用有限元软件自带的建模工具,如NX Nastran中的Femapwith模块,另一种是通过专业建模软件绘制,如UG,然后导入到有限元软件当中。由于NX Nastran自带的建模工具功能有限,对于较复杂的机械结构并不方便,因此本文利用三维设计软件UG绘制电子换档驱动器的立体图,导入有限元分析软件Nastran NX并分别定义材料属性[15-17],如图2所示。

图2 未进行网格划分的蜗壳原始图

2.3 网格划分

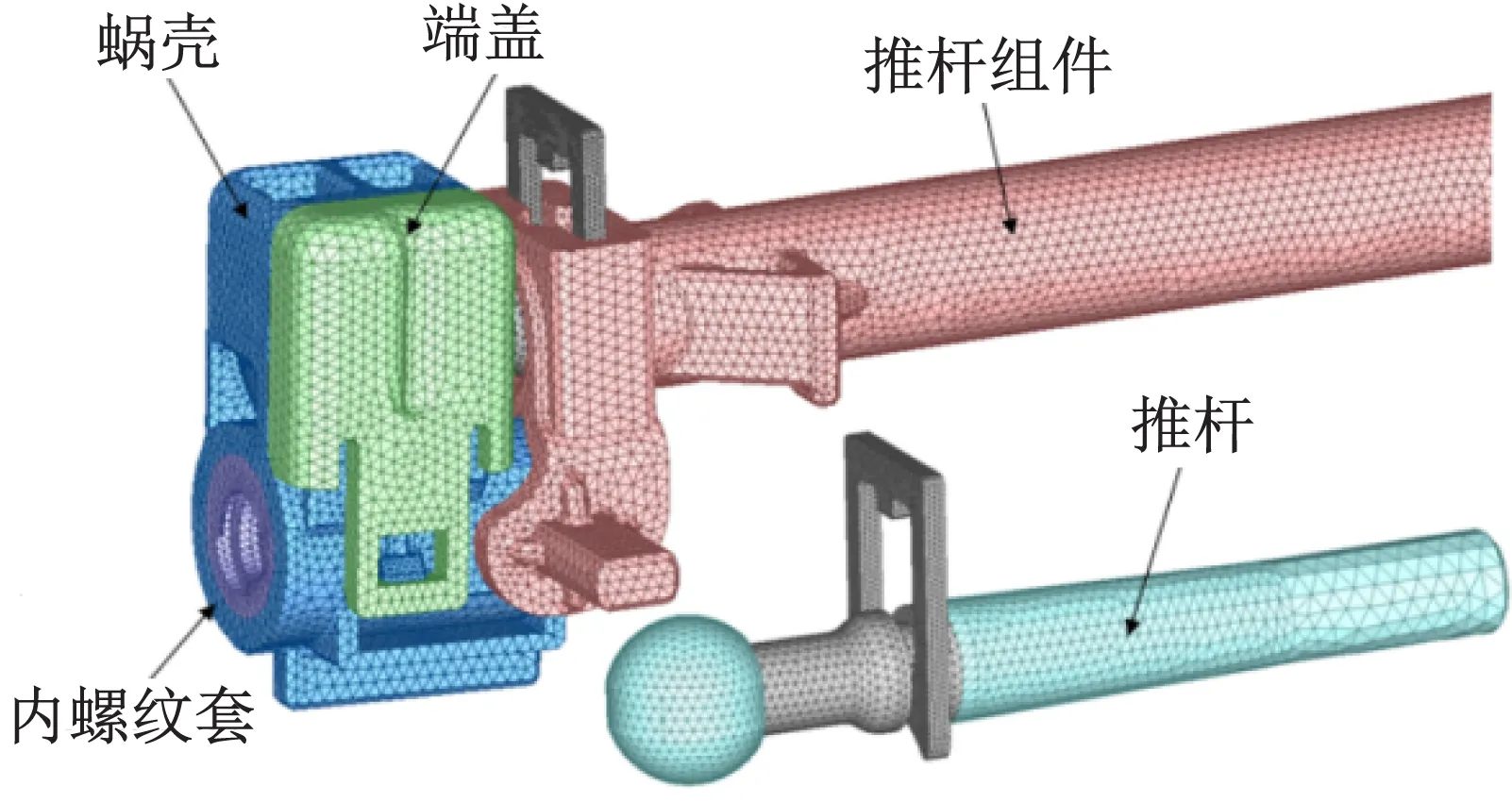

有限元网格划分是进行数值模拟分析至关重要的一步,它直接影响后续数值计算分析结果的精确性,根据零件尺寸大小,综合考虑几何图形的曲率以及线与线的接近程度计算精度和占用计算资源大小,本文采用网格是用hypermesh划分的平面单元,再导入到Nastran前处理生成四面体实体单元,网格质量要求纵横比小于8,划分网格大小在1 mm左右,总网格数242 749,节点数53 975,因其为微小变形分析,也不受大弯曲,使用四面体一阶实体单元,网格划分模型如图3所示。

图3 换档驱动器网格图

2.4 施加约束和载荷

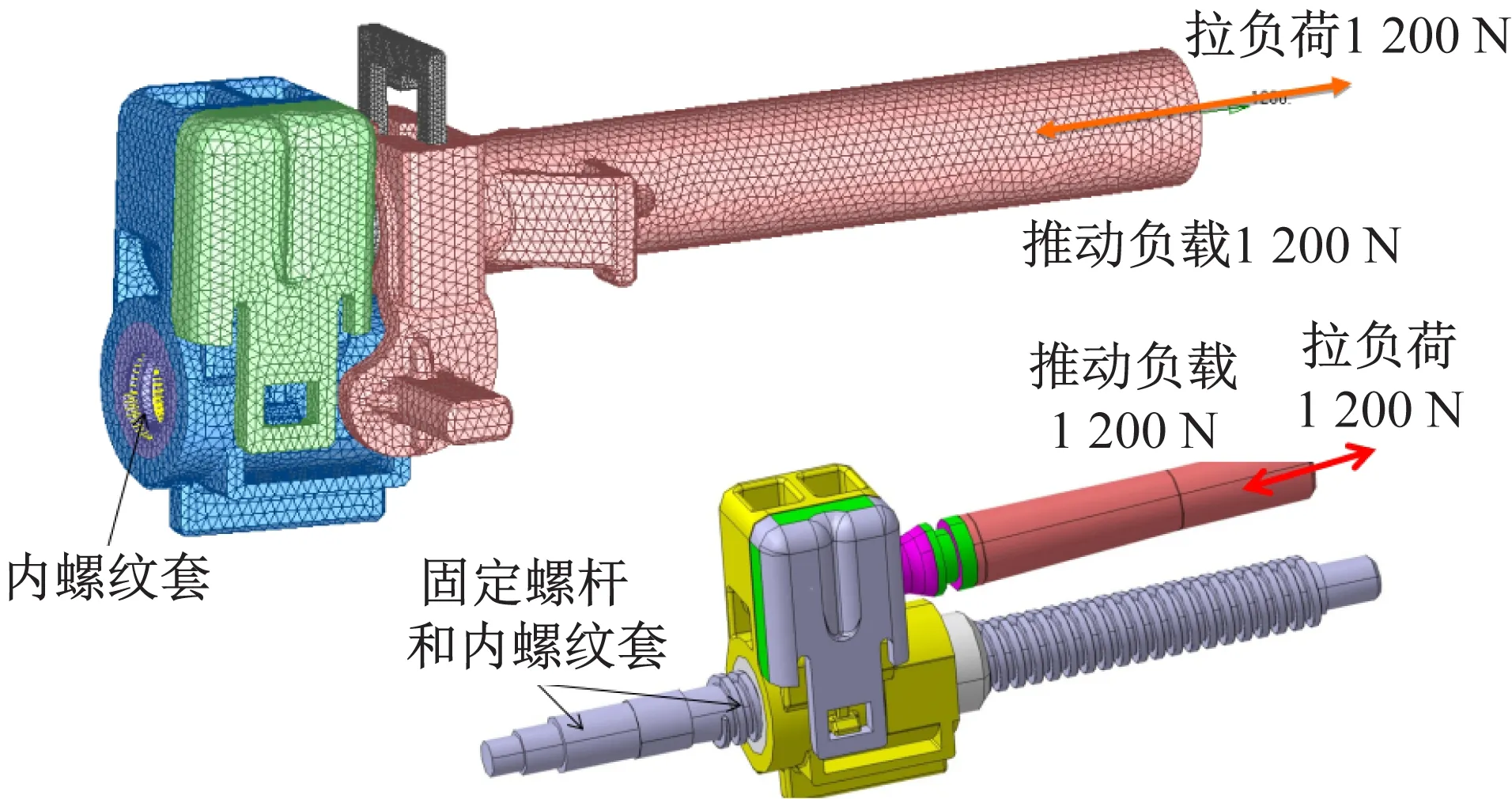

根据电子换档驱动器的结构和工作原理,通过螺旋传动,螺杆将运动传动给固定在蜗壳上的内螺纹套;使蜗壳移动,蜗壳将力传递至推杆完成换挡任务。在正常工作的情况下,推杆主要受到换档时两个方向的中心轴向力,即推力和拉力,该力最大是1.2 kN(负载大小根据换挡驱动器的相关标准及产品设计要求所确定)。在受力分析时,将螺杆与内螺纹套施加固定约束,其加载情况如图4所示。

图4 换档驱动器的载荷与约束

2.5 求解及后处理

使用Femap软件进行前处理,求解器为advance nonlinear trainsient,求解器模块为sol601,设置求解步阶和求解收敛数值,采用analyse指令可求解了。这是一个静力非线性瞬态分析,零部件本身不存在机械运动[18],主要是由于收到外力后,零件间传递力,产生变形和零部件间相对位移;进入求解器模块,设置外力数值,分别得到在施加载荷和约束情况的应力分布图;在软件分析图中,不同的应力值采用不同的色彩表示,最大应力就是图示中红色部位,其显示情况如图5所示。

3 结果讨论与分析

3.1 施加拉力时不同材料蜗壳静力学分析

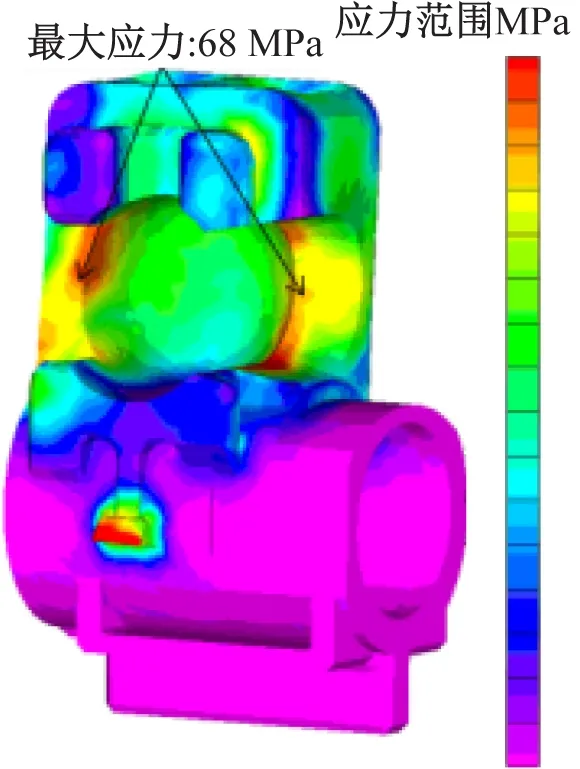

通过有限元分析,分别研究了当温度为140 ℃,沿中心轴拉力为1.2 kN时,3种不同材料的蜗壳的应力分布图如图5所示。

电子换挡器是汽车换挡的关键器件之一,其安全性是需要重点考虑的指标之一。按照vonmises应力准则,安全系数是材料最大抗拉强度除以计算应力得到,可得到3种不同材料情况下蜗壳的应力安全系数,结果见表2。安全系数各公司都有自己标准,主要考虑产品材料,加工工艺,工况等因素得出,也是经过仿真和实验对比验证之后确定的。应力安全系数参照合作企业内部标准,定义为1.15,大于1.15视为安全。

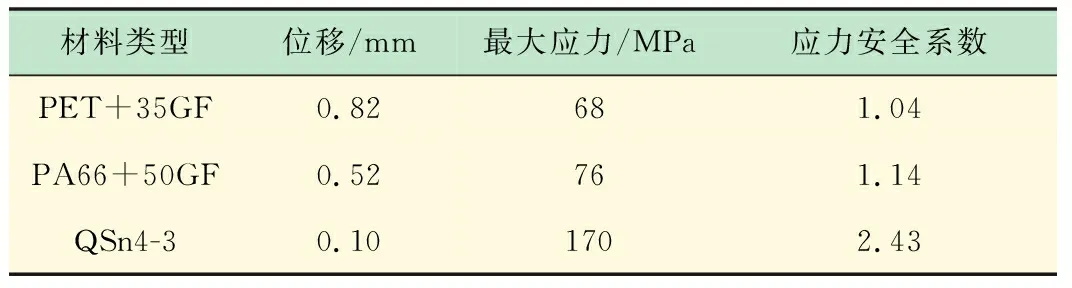

表2 不同材料在拉力1.2 kN时的有限元分析结果

由图5可知,当沿中心轴施加1.2 kN的拉力时,由于蜗壳零件结构特性和材料最大抗拉强度决定,在蜗壳的推杆球头安装处左右位置产生最大的应力,3种不同材料的最大应力出现的位置基本相同,PET+35GF蜗壳的最大应力为68 MPa;PA66+50GF蜗壳的最大应力为79 MPa;QSn4-3蜗壳的最大应力为173 MPa。

同样,由于受到外力后,零件间传递力的作用,蜗壳都呈现出不同程度的位移,对于不同的材料,其位移量差别较大。PET+35GF蜗壳的位移量为1.12 mm;PA66+50GF蜗壳的位移量为0.69 mm; QSn4-3蜗壳的位移量为0.10 mm。

从表2可知,3种材料的应力安全系数有明显的区别,当材料为QSn4-3时,蜗壳的应力安全系数为2.39;而当材料为PET+35GF和PA66+50GF,二者的应力安全系数基本相同,分别为1.04和1.10。

对于电子换挡器,在使用过程当中,理想的状况是在载荷作用下能承受更大的应力,最小的位移,最大的安全系数。因此,当温度为140 ℃,沿中心轴拉力为1.2 kN时,蜗壳材料为QSn4-3较为理想。

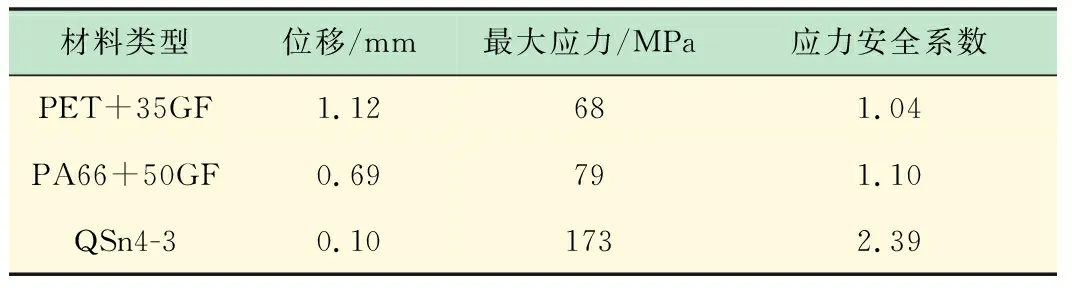

3.2 施加推力时不同材料蜗壳静力学分析

通过有限元分析,分别研究了当温度为140 ℃,沿中心轴推力为1.2 kN时,3种不同材料的蜗壳的应力分布图如图6所示。根据蜗壳零件结构特性和材料最大抗拉强度,计算得到3种不同材料情况下的蜗壳应力安全系数,结果如表3所示。

由图6可知,最大应力位置在蜗壳的推杆球头安装处左端产生,3种不同材料的最大应力出现的位置也基本相同,PET+35GF蜗壳的最大应力为68 MPa;PA66+50GF蜗壳的最大应力为76 MPa;QSn4-3蜗壳的最大应力为170 MPa。

表3 不同材料在推力1.2 kN时的有限元分析结果

同样,由于受到外力后,零件间传递力的作用,蜗壳都呈现出不同程度的位移,对于不同的材料,其位移量差别很大。材料为PET+35GF的蜗壳位移量为0.82 mm;材料为PA66+50GF的蜗壳位移量为0.52 mm;材料为QSn4-3的蜗壳位移量仅为0.10 mm。

从表3可知,3种材料的应力安全系数存在着明显的区别,当材料为QSn4-3时,蜗壳的应力安全系数为2.43;而当材料为PET+35GF和PA66+50GF,二者的应力安全系数分别为1.04和1.14。

对于电子换挡器,在使用过程当中,理想的状况是在载荷作用下能承受更大的应力,最小的位移,最大的安全系数。因此,当温度为140 ℃,沿中心轴推力为1.2 kN时,蜗壳材料为QSn4-3较为理想。

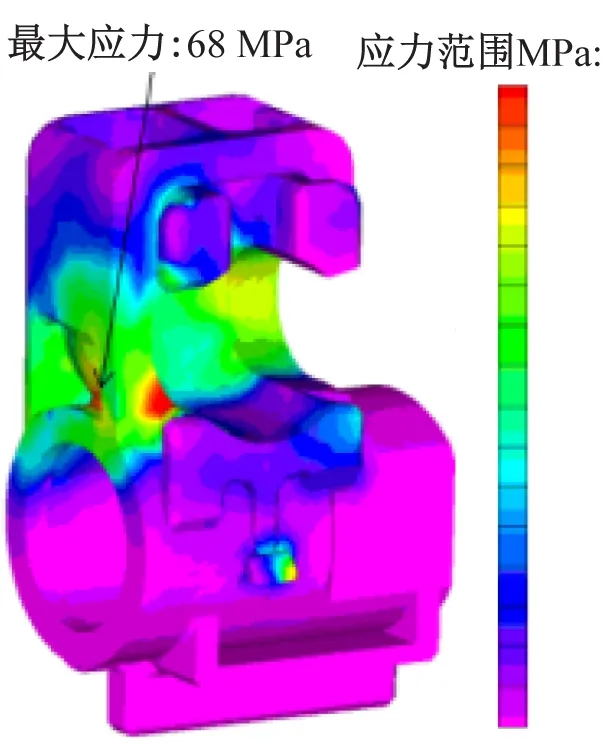

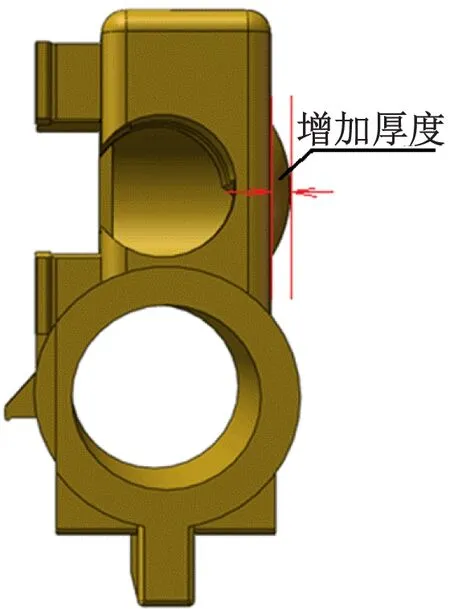

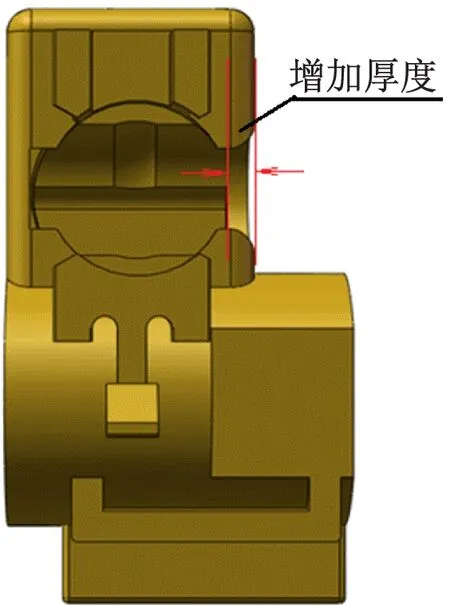

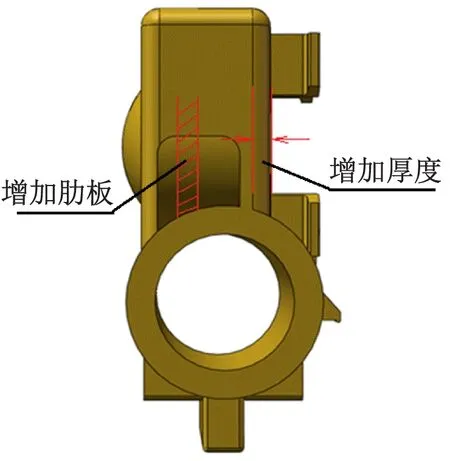

以上分析可知,当选用蜗壳材料为PET-35GF,温度为140 °C,沿中心轴拉力和推力均为1.2 kN时,应力安全系数均为1.04,安全系数均不达标,显然,电子换档器蜗壳材料采用PET-35GF是不可行的设计方案。选用蜗壳材料为PA66+50GF,温度为140 °C,沿中心轴拉力为1.2 kN时,应力安全系数为1.10,此时安全系数稍小;温度为140 °C,沿中心轴推力为1.2 kN时,应力安全系数为1.14,此时安全系数也稍小。若蜗壳材料选择PA66+50GF,则需要更改局部设计,即增加蜗壳相应处的厚度及增加内部肋板,以保证使用时的安全性能。根据有限元数据分析结果,需要增加厚度与肋板的地方如图7所示。

图7 选用材料为PA66+50GF时需增加厚度的示意图

当选用蜗壳材料为QSn4-3,温度为140 °C,沿中心轴拉力和推力均为1.2 kN时,应力安全系数分别为2.39和2.43,安全系数均达标,说明其满足了安全使用性能,可知,其符合设计要求和选材标准,QSn4-3是可行的选材方案。

4 结 语

设计了一种新型电子换挡驱动器,并采用有限元分析软件NX Nastran对其关键部件蜗壳进行静力学分析,分别研究了3种不同材料的蜗壳在工作过程中最大应力、应变位置及安全性能,并对蜗壳结构进行了优化。仿真结果表明:在温度为140 °C,沿中心轴拉力和推力均为1.2 kN的工作环境条件下,材料QSn4-3均具有较大的最大应力、较小的位移量和较大的应力安全系数,能够满足电子换挡器的性能和结构要求;材料PA66+50GF的均具有较小的最大应力、较大的位移量和较小的应力安全系数,需要增加局部位置处厚度方可保证使用的安全性能;材料PET+35GF的各项参数均无法满足电子换挡器的性能要求。这为电子换挡器新产品的开发、改进和生产提供了技术资料和参考依据,为电子换档驱动器蜗壳的实际生产提供数据参考,故具有良好的实用性和较好的经济性。