城市轨道交通高架线路轻型浮置板轨道系统隔振性能分析

2018-11-16吴天行单涛涛

刘 扬 吴天行 单涛涛

(上海申通轨道交通检测认证有限公司,201203,上海//第一作者,高级工程师)

轨道振动是城市轨道交通高架线路桥梁结构二次噪声的源头,轨道结构的改变对控制桥梁结构二次噪声有直接作用。对于几十赫兹到几百赫兹频率范围内的中、低频振动,应用浮置板轨道系统能够有效降低桥梁结构二次噪声。但是,由于桥梁结构对二次恒载要求越来越严格,因此给轨道预留的荷载受到严格限制,亟待研发一种轻型浮置板轨道系统(轻型浮置板轨道系统是指,包含钢轨扣件在内,轨道系统自重不超过2.2×103kg/m;轻量型钢弹簧浮置板的板宽为2.60 m,板厚为0.26 m。采用普通浮置板轨道系统,包含钢轨扣件在内,轨道系统自重为2.5×103kg/m,普通浮置板的板宽为2.900 m,板厚为0.325 m),在满足环境要求的前提下,实现浮置板轨道系统轻型化,是适应未来城市轨道交通高架桥梁结构轻量化的必然趋势。

本文对新设计的两种轻型浮置板轨道系统的隔振性能进行仿真计算评估,对两种轻型浮置板轨道系统在单位力及相同粗糙度激励下引起的轮轨力作用下的隔振性能、单位力作用下不同荷载作用位置对力传递率的影响及传递给轨道基础的力分布情况进行了深入研究,研究结果对上海轨道交通高架线路新线建设和既有线改造中的减振降噪工程设计具有实际参考价值。

1 轨道结构计算模型

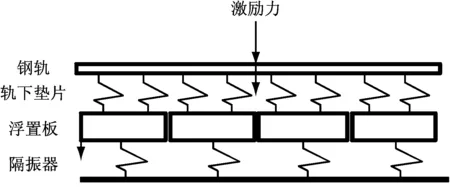

浮置板轨道结构有限元模型示意图见图1,从上到下依次为钢轨、扣件、浮置板和隔振器(普通轨道则为钢轨和扣件)。考虑到轨道的对称性,仅取单根钢轨对应的轨道建立二维有限元模型。钢轨简化为Euler梁。

图1 浮置板轨道结构模型

钢轨和浮置板的运动方程见文献[1]。

2 浮置板轨道系统隔振性能分析

在本文建立的有限元模型中,钢轨模型长度均超过100 m,钢轨和浮置板端部约束所有自由度,隔振器和扣件的上节点约束其横向位移,隔振器或普通轨道系统扣件的下节点约束所有自由度,力作用在模型正中间的节点处。钢轨和浮置板采用梁单元模型(划分单元长度为0.01 m),扣件和隔振器采用弹簧-阻尼单元,刚度和阻尼按照相应的参数进行计算。需要说明的是,每块浮置板实际有8个隔振器,基于二维模型,在建立模型时取一半轨道模型,即每块板下4个隔振器。为了建模方便,对端部隔振器进行等效处理,等效处理后,每块板下有3个隔振器,即将浮置板端部的隔振器刚度取为1.5倍刚度,中间隔振器仍取为1倍刚度。

浮置板轨道系统的计算参数如下:钢轨弹性模量Er=2.06×1011N/m2,损耗因子Zr=0.01,密度dr=7 850 kg/m3,截面面积Ar=7.725×10-3m2,截面惯性矩Ir=3.217×10-5m4;轨下垫片刚度kp=4×107N/m,其损耗因子Zp=0.15,扣件间距d=0.60 m;浮置板板长分别为3.6 m和4.8 m,计算模型中分别取35块和23块,中间隔振器间距分别为1.2 m和1.8 m,密度ds=2 500 kg/m3,截面面积As=0.338 m2,弹性模量Es=3.5×1010N/m2,损耗因子Zs=0.05,截面惯性矩Is=4.95×10-4m4,隔振器刚度kb=5.4×106N/m,损耗因子Zb=0.05。普通轨道轨下垫片刚度与其一致,以上参数均对应单根钢轨。计算结果如图2~10。

如图2所示,在振动频率很低时,传递给道床(基础结构)的力与外载荷接近,力传递率接近于1。在浮置板轨道系统的固有频率附近,力传递率大于1。只有在振动频率高于固有频率约1.4倍时,与普通轨道系统相比,浮置板轨道系统才有隔振效果,力传递率开始小于1,且两种浮置板轨道系统的隔振效果相差不大。浮置板轨道系统隔振性能主要由其固有频率决定,而固有频率由单位长度的浮置板质量、隔振器刚度和数目决定,与浮置板长度无关,因此,3.6 m和4.8 m浮置板轨道系统(固有频率分别为16.8 Hz和14.6 Hz),其固有频率相近,隔振性能相差不大。

图2 两种浮置板轨道系统的力传递率

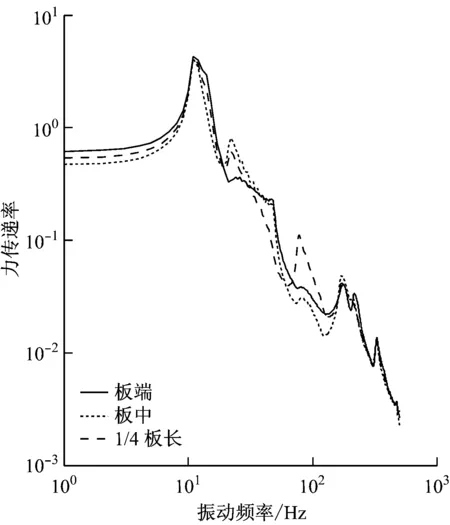

图3 4.8 m浮置板轨道系统的力传递率

图4 3.6 m浮置板轨道系统的力传递率

考察简谐激励作用于钢轨,相对浮置板轨道系统不同位置时力传递率的变化情况。取激励力位于浮置板中间、距离浮置板端部1/4板长处和浮置板端部三个不同位置,通过计算比较浮置板轨道系统的力传递率。从图3和图4可以看出,在低于浮置板轨道系统固有频率的低频段,载荷位置处在浮置板中间时力传递率较小,而载荷位于浮置板边上时力传递率稍大。在高于浮置板轨道系统固有频率的频段,载荷位于浮置板的不同位置时力传递率的变化主要受浮置板自身弯曲振动模态的影响。当载荷位于浮置板中间、距离浮置板端部1/4板长处和浮置板端部三个不同位置时,分别受到浮置板不同模态的影响。相对而言,载荷位于浮置板边界时力传递率受浮置板弯曲振动模态的影响略小些。

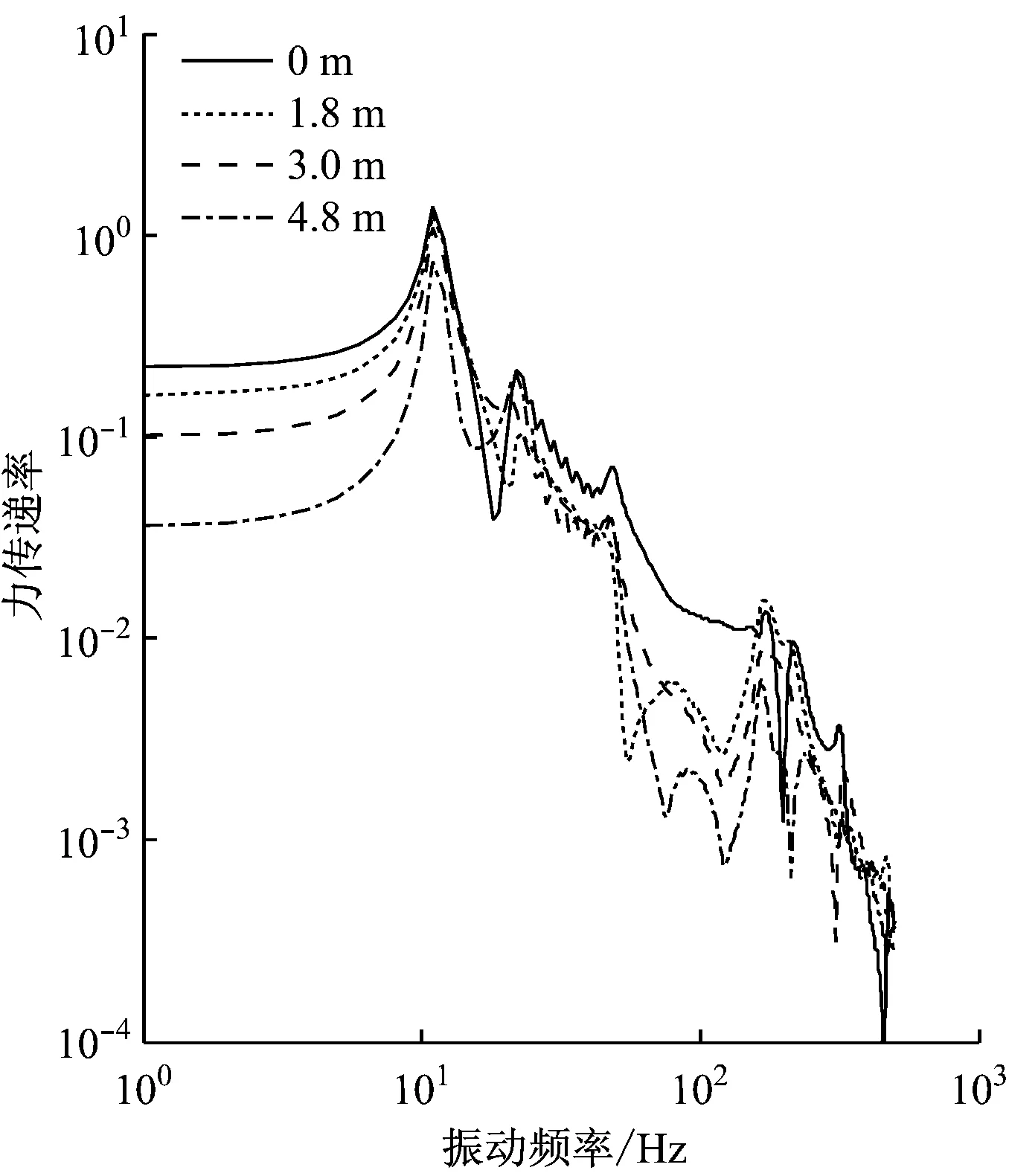

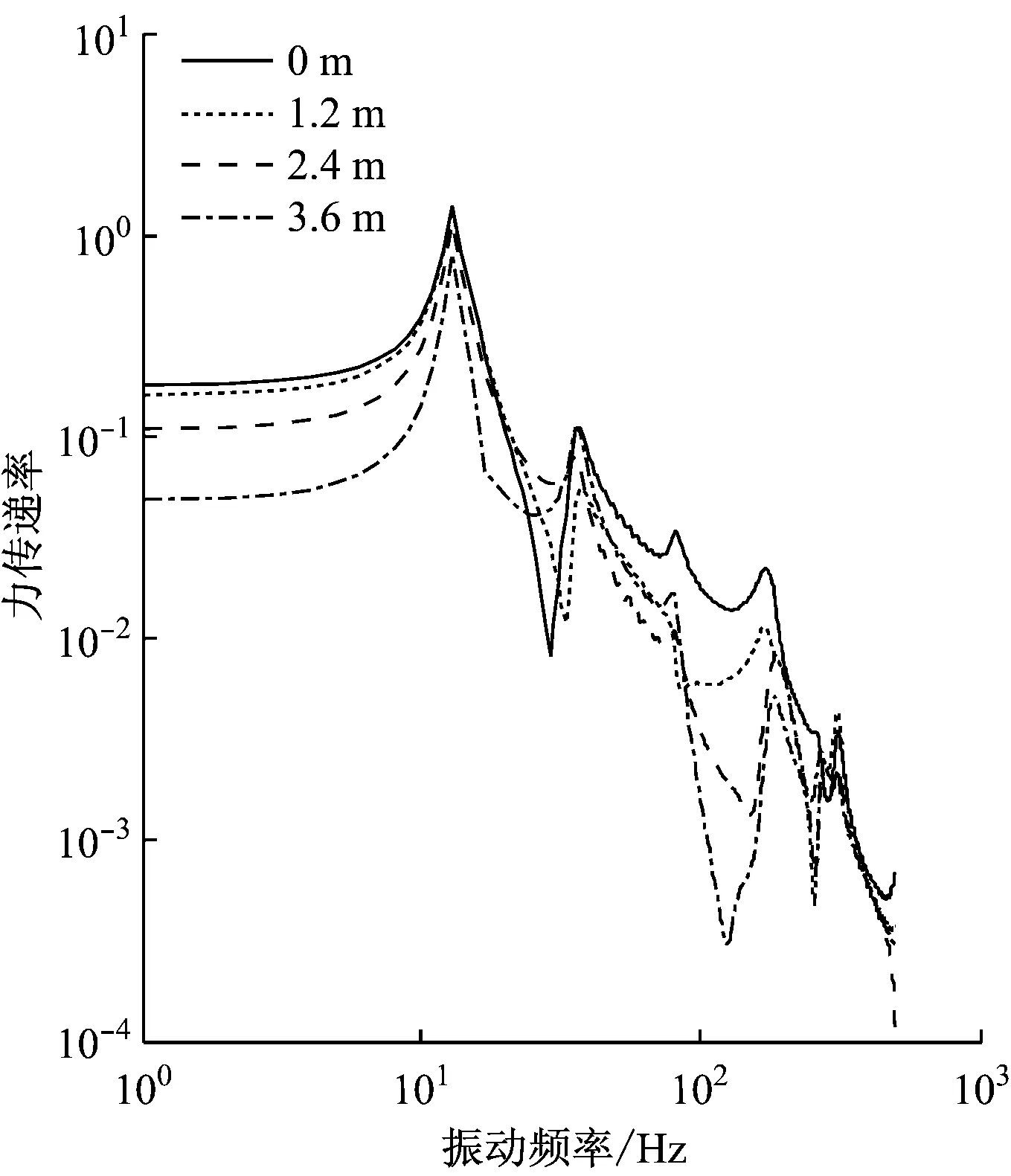

轨道结构传递给基础的力沿轨道方向随着离开激励力距离的增加而逐渐减小。为了大致了解传递给基础的力沿轨道的衰减情况,分别取普通轨道系统距离激励点0、0.6、1.2和1.8 m(扣件处)处力传递率,如图5所示。同理,4.8m板浮置板轨道系统距离激励点为0、1.8、3.0和4.8 m处(隔振器处)的力传递率如图6所示,3.6 m板浮置板轨道系统距离激励点为0、1.2、2.4和3.6 m(隔振器处)处力传递率如图7所示。

图5 普通轨道系统不同激励点处的力传递率

图6 4.8 m浮置板轨道系统不同激励点处的力传递率

图7 3.6 m浮置板轨道系统不同激励点处的力传递率

由图5可以看见,普通轨道系统力传递率随离开荷载作用位置在振动频率100 Hz以上衰减很快;由图6和图7可见,两种浮置板轨道系统力传递率随距离在振动频率10 Hz以上衰减较快,其他频段波动较大,且两者情况类似。

3 车辆-轨道系统隔振性能分析

图8为频域的轮轨垂向相互作用模型。采用单车轮模型,不考虑多车轮之间的相互影响,轮轨接触刚度采用线性化处理。轨道采用连续支承或离散支承Timoshenko梁模型,扣件简化为复刚度弹簧,轨道基础视为刚体。

图8 频域的轮轨垂向相互作用模型

由于城市轨道交通列车速度v远小于钢轨中振动波的传播速度,因此计算轮轨作用力时采用移动的相对位移/粗糙度激励,即假定车轮在轨道上不动,轮轨踏面粗糙度R以速度v在车轮和钢轨之间移动,形成相对位移激励。如果轮轨粗糙度对车轮而言取凹进为正,凸起为负,则频率域轮轨动态作用力可表示为:

(1)

式中:

αW——车轮动柔度,αW=-1/(mwω2),其中,ω为激励力圆频率,ω=2πv/λ,λ为粗糙度波长;mW为车轮质量,mw=840 kg。

αC——轮轨接触弹簧动柔度,αC=1/kH,kH为轮轨接触刚度,kH=1.38×109N/m。

αT——轨道的原点动柔度,αT由第一节的轨道计算模型得到。

为简化计算,设轮轨间的相对位移激励振幅为1 μm,应用式(1)计算普通轨道系统和两种浮置板轨道系统轮轨间动态力及轨道结构传递给基础的力,计算结果如图9、图10所示。

图9 由1 μm不平顺引起的轮轨间动态力

由图9可以看出,当振动频率为50~80 Hz时,3.6 m浮置板轨道系统的轮轨间动态力比普通轨道系统和4.8 m浮置板轨道系统的要稍小一点。由图10可以看出,由于两种浮置板轨道系统固有频率相近,因此在轮轨力作用下传递给基础的力相差不大,与普通轨道系统在固有频率1.4倍以上的中高频时的隔振性能相比,两种浮置板轨道系统具有良好的隔振性能。此外,比较图2和图10可以看出,在浮置板轨道系统固有频率以下范围内,两图所示的隔振性能曲线是有一定差异的,高频范围内则相差不大。

图10 图9的轮轨力作用下传递给基础的力

4 结论

本文建立了轨道结构的模型,通过仿真计算分析了两种轻型浮置板轨道系统相对普通轨道系统的隔振性能、不同荷载作用位置对力传递率的影响及传递给基础的力分布情况,以及相对位移激励下轮轨间动载荷和传递给基础的力。结果表明:

(1) 只有在频率高于固有频率约1.4倍时,与普通轨道系统相比,两种轻型浮置板轨道系统才有隔振效果,且两种轻型浮置板轨道系统的隔振效果相差不大。浮置板轨道系统隔振性能主要由其固

有频率决定,而固有频率由单位长度的浮置板质量、隔振器刚度和数目决定,与浮置板长度无关。

(2) 在低于浮置板轨道系统固有频率的低频段,载荷位置处在浮置板中间时力传递率较小,而载荷位于浮置板边上时力传递率稍大。相对而言,在高于浮置板轨道系统固有频率的频段,载荷位于浮置板边界时力传递率受浮置板弯曲振动模态的影响略小些。

(3) 普通轨道系统力传递率随离开荷载作用位置在振动频率100 Hz以上衰减很快;两种浮置板轨道系统力传递率随距离在10 Hz以上低频衰减较快,其他频段波动较大,且两者情况类似。

(4) 两种浮置板轨道系统在相同位移激励的轮轨力作用下传递给基础的力相差不大,与普通轨道系统在固有频率1.4倍以上的中高频时的隔振性能相比,两种浮置板轨道系统具有良好的隔振性能。