25G型统型客车充电机IGBT故障分析

2018-11-11谭结清

谭结清

(湖南铁路科技职业技术学院,湖南株洲412001)

0 引言

随着铁路电气化的迅速发展,25G型客车车辆在铁路上广泛使用,其DC600 V客车电源已成为客车车辆的必备设备。25G客车电源的生产厂家有株洲中车时代电气、南京华士、青岛四方所、常州新誉、武汉正远、温州兰普和北京铁科院等单位。由于各厂家生产的客车电源产品型号、内部结构和电路原理各不相同,导致产品部件无法兼容和互换。为了方便用户检修和使用,北京铁科院组织对客车电源进行了统图设计,客车电源的主电路、控制电路和插件板接口都是相同的,用户在处理客车电源故障时,不同厂家的插件可进行互换使用,大大增加了检修的工作效率。

统型25G客车电源已开始在各主机厂进行生产交付,但新设计的产品都有一个不断完善的阶段,避免不了会出现一些问题,需要在实际应用中发现并改进。本文介绍的充电机IGBT(07)故障是新产品在南京浦镇厂调试过程中出现的一种重大惯性故障,该故障若不及时提出有效的解决方案,待产品在各铁路局车辆段大量投入使用后将带来很多负面影响和严重后果。本文针对该故障进行的技术分析以及提出的解决方案,对降低产品故障率、提高产品的稳定性有重要的作用。

1 充电机工作原理及IGBT控制

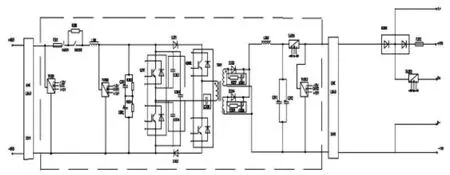

如图1所示,充电机主要由预充电电路、滤波电路、高频逆变电路(包含高频变压器)、二次整流电路、输出滤波电路、传感器检测电路、隔离驱动单元和微机控制单元等组成。充电机采用软启动工作模式:DC110 V控制电源给出,充电机执行自检,当电压传感器TV301检测到DC600 V电源电压≥500(1±2%)V时,充电接触器KM301吸合,开始预充电。当电压传感器TV301与TV302的电压差小于DC50 V后,短路接触器KM302吸合,充电机启动运行。从充电接触器闭合到充电机正常输出的时间不超过14 s。当TV301检测到电压低于(450±5)V后,控制系统发出命令立即断开KM301、KM302。在工作过程中,充电机如果出现任何输出不正常的现象时,控制系统立即发出命令自动封锁脉冲停止输出。充电机主电路如图2所示。

图1 充电机结构框图

图2 充电机主电路图

充电机采用移相全桥软开关主电路,功率器件为IGBT。在充电机的IGBT通断过程中,CPU控制板发出高频PWM脉冲信号给驱动板,驱动板发出正偏电压到IGBT门极使IGBT开通,而当驱动板发出负偏电压到IGBT的门极时IGBT将会关断。CPU控制板与驱动板结合实现IGBT的驱动,同时检测IGBT工作状态,一旦IGBT出现故障将由驱动板反馈给CPU控制板,以便用户及时了解功率器件的工作情况[2]。

2 IGBT故障现象及处理措施

2.1 典型故障现象

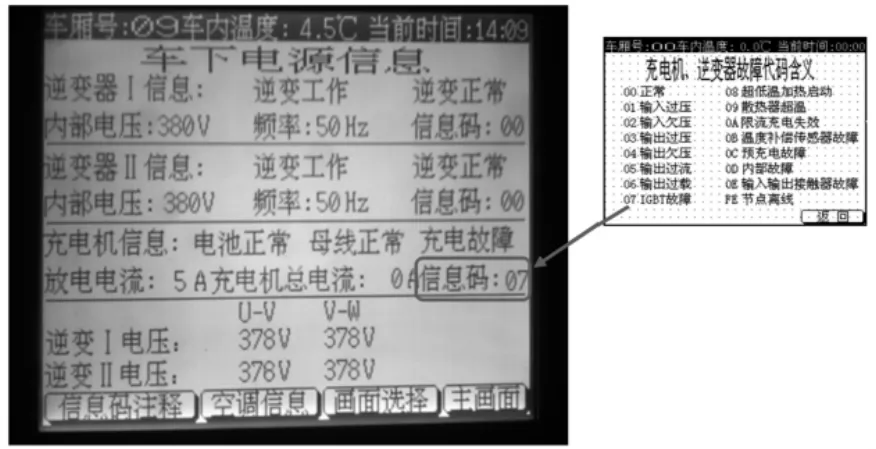

南京浦镇厂25G型统型客车电源交车期间,充电机IGBT故障频发,仅半月时间内就连续发生5起充电机IGBT故障。此类故障代码为07,如图3所示。查看CPU控制板灯显,为HL21绿灯闪、HL16红灯亮,如图4所示,该故障指示表示标号为Q302的IGBT(即IGBT模块2)有故障。

图3 充电机报07故障代码

图4 充电机CPU控制板故障灯显

2.2 现场处理措施

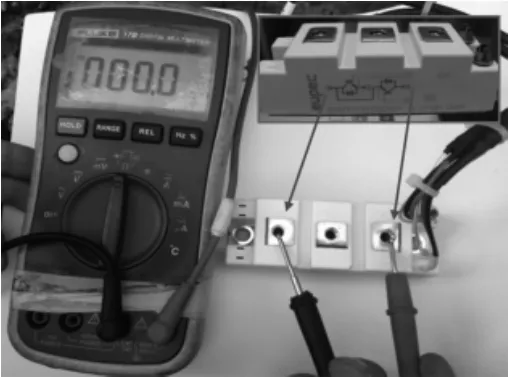

现场排查故障时,将IGBT模块2拆下,用万用表蜂鸣档测IGBT的1、3点,蜂鸣档响且万用表显示为0 Ω,可以确认IGBT模块2已经击穿,见图5。现场对其中的两台充电机更换IGBT后,故障消除;而另外3台充电机更换IGBT后没有效果,还会将新更换的IGBT击穿,只有更换整个充电机总装模块才能消除故障。

在现场交车期间,解决此问题主要方法是更换IGBT或整个充电机总装模块,因故障率较高,且即便更换IGBT也需要拆卸总装模块,大大增加了现场服务的工作量。由于充电机总装模块备品数量有限,每次出现此类故障都更换整个充电机总装模块,在客观条件下无法实现,但更换新的IGBT也会有被击穿的可能,所以在技术设计方面对该问题采取有效的解决方案势在必行[3-4]。

图5 用万用表蜂鸣档测IGBT模块的1、3点

3 IGBT故障分析及解决方案

根据充电机控制原理及IGBT工作特性,充电机报IGBT故障一般存在以下3种情况:1)驱动板异常。充电机驱动板的输出电压过高与过低都不行,过低则影响IGBT工作的稳定性;输出电压过高,超过栅极—发射极之间的耐压则IGBT可能永久性损坏。2)CPU板异常。充电机CPU控制板异常,导致故障信息误报为IGBT故障,此种情况的可能性不大,但有时也会出现。3)IGBT模块被破坏。IGBT的结温是有允许值的,在工作过程中,一旦出现加在IGBT集电极与发射极实际电压过大,并且超过集电极-发射极之间的耐压时,就会导致流过的电流也会超过集电极—发射极允许的最大电流,时间一长,IGBT的结温就会超过其结温的允许值,IGBT被损坏几乎不可避免了[5]。

诊断此类故障主要通过观察CPU控制板故障指示灯确定故障范围,再进一步通过仪器测量结果,结合工作原理进行分析,以快速准确地找到故障点。

本次统型充电机频发IGBT故障,根据现场收集的信息及测量结果可以初步判断:IGBT的集电极—发射极电压击穿失效,失效模式表现为短路。故该故障属于以上所述的第3)种情况,第1)与第2)种情况据现场技术人员反映也曾出现过,但此故障现象比较少。

3.1 IGBT过压保护

IGBT作为一种大功率的复合器件,存在着过流时可能发生锁定现象而造成损坏的问题。在过流时如采用一般的速度封锁栅极电压,过高的电流变化率会引起过电压,为此需要采用软关断技术,因而掌握好IGBT的驱动和保护特性是十分必要的。

IGBT开关过程中存在过电压,关断IGBT时,它的集电极电流下降率较高,尤其是在短路故障情况下,如不采取软关断措施,其临界电流下降率将达到每微秒数千安培,极高的电流下降率将会在主电路的分布电感上感应出较高的过电压,导致IGBT关断时其电流电压的运行轨迹超出其安全工作区而损坏。在实际应用中,若因设计缺陷或操作不当导致加在IGBT集电极与发射极允许的电压超过集电极-发射极之间的耐压,流过的电流超过集电极-发射极允许的最大电流,IGBT的结温超过其结温的允许值,IGBT就可能会永久性损坏。

3.2 IGBT故障原因分析

经现场观察总结可以发现,在工作人员误操作(先断DC110 V控制电路,再断DC600 V主电路)或做过分相试验时,该问题出现的概率较大。

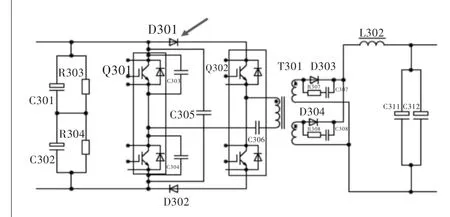

先断DC110 V控制电路、再断DC600 V主电路时,控制断电导致直接封锁CPU板PWM脉冲,使IGBT导通电流迅速衰减至零,即IGBT处于关断状态。由于电路中二极管D301与D302的阻碍(见图6),导致此时原边变压器上的能量无法泄放,所以能量只能以电压的形式加在IGBT上,致使IGBT上出现严重过压,最终烧损IGBT。即使此时IGBT没有烧损,一旦充电机重新给电后,电路中重新建立电流时,若是同向电压叠加将会产生更高的电压,将进一步加大IGBT烧损的可能。

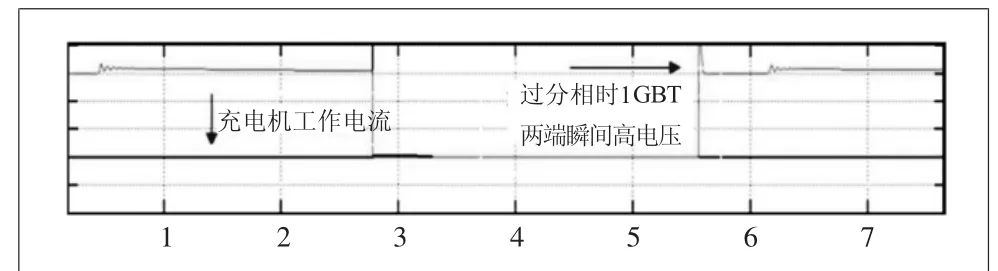

在做过分相试验时,IGBT两端高电压的情况如图7所示。通过对监测数据分析可知,IGBT故障是在以下这种情况下出现的:当输出电容C311和C312有电压,L302中存在能量时(见图6),如果充电机突然断电(过分相),L302会通过二极管续流。由于变压器存在漏抗,变压器原边电流建立需要时间,一旦原边电流没有完全建立,而占空比又消失了,这样,变压器的能量就全部蓄积到原边,在下一次建立电流(过分相区后重启)的时候,会给IGBT一个很高的电压,从而造成IGBT故障。

图6 主电路中的二极管D301与D302

图7 IGBT瞬间高电压波形(过分相试验)

在充电机电路中,二极管D301与D302本来的设计意图是起到防反接的作用。但在实际应用中,当充电机突然断电重启时,由于D301与D302的阻碍,原边变压器先前储蓄的电能无法泄放到电阻R303、R304,瞬间高电压致使IGBT击穿。

3.3 解决方案

根据故障分析原因分析及充电机工作原理,为了尽量避免类似问题再次出现,有以下几种解决方案:

1)将电路中二极管D301短接、二极管D302短接。具体内容为:D301:1短接D301:2;D301:3短接D301:4;D302:1短接D302:2;D302:3短接D302:4。D301、D302电路及实物外形如图8所示。这样在实际应用中,用户误操作或过分相充电机突然断电重启时,即使直接封锁脉冲或变压器原边电流没有建立完成,但由于二极管D301和D302已经分别被短接,电能可以泄流到电阻R303、R304,不至于导致高电压击穿IGBT-Q302。此方案弊端为主电路无防反功能。

图8 D301、D302电路及实物外形

2)将电路中二极管D301、D302从原位置改换到支撑电容C301、C302的前端,这样既不影响原边变压器泄放电能,也使主电路兼备防反功能。该方案的弊端为已生产的产品需要改变主电路结构,难度较大,涉及到的问题较多。但后续新造产品,可以考虑采取此方案。

3)在IGBT-Q302的上管、下管分别并联一个吸收电容,这样即使出现瞬间电压较高的情况,由于吸收装置的保护,也能减小IGBT烧损的概率。从本次批量故障可以看出,IGBT-Q302的上管、下管未并联一个吸收电容,故大部分IGBT故障发生在IGBT-Q302;IGBT-Q301的上管、下管已并联了吸收电容,故IGBT-Q301烧损故障较少。该方案的弊端为并联的吸收电容对IGBT会有一定的保护作用,但IGBT还是会有一定的烧损概率。

4)在程序中设置一个最小占空比,这样如果充电机突然断电重启时(过分相),在原边电流没有建立完成的时候有一个最小占空比,保证原边电流建立,并能够把能量传输到副边来解决,不至于过分相时IGBT的两端瞬间电压过高而击穿IGBT。

根据现场的实际情况,采取以上第1条和第4条结合的方案,将能从根本上解决此类IGBT故障。同时,需要用户按规范操作,在断充电机时,一定要先断DC600 V主电路,再断DC110 V控制电路[5]。这既是遵守安全操作规范的体现,同时也能延长产品的使用寿命。

4 结语

本文介绍的充电机IGBT(07)故障是新产品在主机厂调试过程中出现的重大惯性故障,通过深入的技术分析,确定了故障原因并提出解决方案,有效解决了该故障。

根据本次批量故障处理总结出的经验,为避免类似事件重现,提出以下3点建议:1)在25G产品用户手册中要特别强调注意事项,提醒用户按规范进行操作:在断充电机时,一定要先断DC600 V主电路,再断DC110 V控制电路。2)技术人员在设计电路时要考虑到用户操作失误等不可控因素,尽量减少因用户操作失误而导致产品的损坏。3)新造产品在出厂前应通过完善的试验准则进行验证,以保证产品各项功能的的稳定性。在试验过程中应考虑到产品在运行中出现的特殊或极端情况,并通过模拟试验的方式进行不断地测试和改进[6]。