某航空发动机试车台排气系统改造技术研究

2018-11-11薛洪科常鸿雯胡铭鑫

薛洪科, 常鸿雯, 胡铭鑫

(中国航发沈阳发动机研究所,沈阳110015)

0 引言

航空发动机试车台是对航空发动机进行综合试验研究和生产试车的重要设施[1]。根据航空发动机的研制进程要求,从发动机设计开始到最后生产交付部队使用,需要进行大量的试验试车工作。试车台排气系统的作用是将发动机产生的高温、高速燃气排入大气环境中。由于试车台排气系统的引射作用,使试车间内产生气流的流动,为保证发动机试验时气动流场的品质,对试车台内的气流速度、空气流量等都有严格的要求,往往这些控制参数都取决于试车台的排气系统。

在发动机地面试车台中,发动机排气过程类似于引射混合器的工作过程,发动机的尾喷口气流作为主流,后端排气系统的排气筒体为气流混合管,发动机的尾喷口气流将试车间内的常温空气引射进排气筒体,两股气流在排气筒体内充分混合降温后进入排气消声塔,再由排气消声塔排向大气。发动机地面试车台排气系统的结构形式有所差别,但工作原理相同。

近年来,随着发动机试车任务的逐渐繁重,对试车台排气系统的破坏程度日趋严重,在使用过程中经常出现损坏情况,需要比较频繁地进行修复工作,浪费了大量的时间,严重影响了发动机试车任务的进程。为解决上述问题,急需对某航空发动机试车台排气系统进行维修改造工作。

1 试车台排气系统简介

1.1 试车台排气系统组成

试车台始建于20世纪90年代,试车台的排气系统采用二级引射排气方式,保证发动机排气及其所引射冷气流顺利排出的要求。试车台的排气系统结构如图1所示,试车台排气系统主要由一级引射筒体、二级引射筒体、开孔扩散器及筒体支撑等部分组成[2]。

图1 排气系统结构简图

排气系统的一级引射筒体前端为固定支撑结构,后端为活动支撑结构。在发动机高温排气作用下,一级引射筒体会产生轴向膨胀,该膨胀量则由活动支撑结构吸收。活动支撑的两侧均为单立柱铰接结构,即立柱两端与地面上的安装座和筒体上的安装座均采用圆柱销连接形式,一级引射筒体受热膨胀伸长时,立柱向后端摆动来吸收筒体的轴向膨胀位移,一级引射筒体上的安装座直接焊接在筒体侧壁上。

1.2 排气系统存在的问题

试车台排气系统在使用过程中,一级引射筒体多次出现损坏情况,筒体损坏集中表现在两方面:一方面是一级引射筒体的活动支撑安装座与筒体焊接位置,筒体侧壁经常出现开裂现象;另一方面是一级引射筒体底部约1/3范围内的筒体侧壁损坏严重,主要表现为筒体侧壁开裂,甚至出现脱落掉块现象。

1.3 损坏原因简要分析

根据试车台排气系统的工作过程,分析一级引射筒体损坏的原因主要有以下三个方面。

1)在发动机试车过程中,发动机尾喷气流对一级引射筒产生冲击,同时有激波等复杂流场产生,从而给引射筒一个复杂的动态载荷。其中部分发动机的尾喷口沿轴线下偏一定角度,如图2所示,使一级引射筒体承受一定的径向载荷,由于发动机排气波动范围较大,导致一级引射筒体始终处于振动状态。

2)一级引射筒体后端的活动支撑结构形式抗振能力较差,随着排气系统工作时间的增加,圆柱销与销孔间隙逐渐增大,导致一级引射筒体在发动机排气过程中振动加大;活动支撑的安装座直接焊接在一级引射筒体侧壁上,使一级引射筒体上安装座处的侧壁始终承受振动载荷作用,导致筒体材料产生疲劳裂纹。

3)部分发动机的尾喷口沿轴线下偏一定角度。发动机工作过程中尾喷口气流存在与一级引射筒体接触的趋势,发动机最高排气温度可达2000 K,排气虽经过掺混换热后到达一级引射筒体侧壁,但气流仍处于较高的温度,一级引射筒体长期在高温气流作用下,导致筒体材料产生热疲劳裂纹。

2 排气系统改造设计方案

2.1 改造设计任务

通过上述分析,一级引射筒体损坏的主要原因是筒体侧壁直接承受振动载荷及筒体局部受热疲劳。为解决上述问题,本次改造设计任务主要涉及下述两个方面。

1)由于原有一级引射筒体损坏严重,对筒体进行更换,同时对筒体的支撑结构形式进行改进设计,避免支撑结构的安装座与筒体侧壁直接接触,消除振动载荷对一级引射筒体侧壁的直接影响。

2)进行一级引射筒体隔热设计,解决一级引射筒体直接承受过热气流,避免发动机高温排气与一级引射筒体侧壁直接接触的问题。

图3 一级引射筒体结构简图

2.2 一级引射筒体及支撑设计方案

在发动机试车台排气系统中,一级引射筒体的结构尺寸和位置尺寸是决定排气系统性能指标的重要参数,为保证试车台排气系统性能指标不发生改变,新一级引射筒体的结构尺寸按原筒体设计,同时应保证一级引射筒体在排气系统中的位置尺寸与原筒体位置保持一致。

一级引射筒体及支撑方案如图3所示,主要由一级引射筒体、筒体安装耳、上支撑座和支撑底座等部分组成。

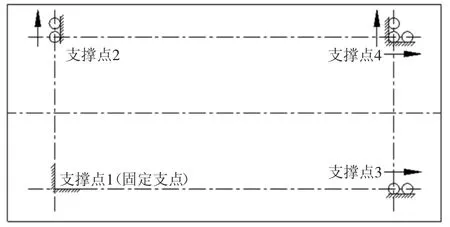

一级引射筒体采用四点支撑结构形式,支撑点布置如图4所示。支撑点1为固定支撑,限定一级引射筒体的轴向及径向位置;支撑点2为滑动支撑,限定一级引射筒体的轴向位置,可承受筒体径向受热膨胀产生的位移;支撑点3为滑动支撑,限定一级引射筒体径向位置,可承受筒体轴向受热膨胀产生的位移;支撑点4为滑动支撑,可同时承受一级引射筒体的轴向及径向受热膨胀产生的位移。

图4 一级引射筒体支撑点示意图

一级引射筒体的固定支撑为安装座的平面钢板接触,利用螺栓拧紧固定;滑动支撑为安装座的平面钢板之间夹装滚棒的结构形式,并利用螺栓及定距套预留安装间隙,滑动支撑处的轴向蹿动为滚动摩擦,径向蹿动为滑动摩擦。在一级引射筒体的各支撑位置,筒体采用环形“工”字加强筋进行加强,筒体安装耳焊接在“工”字加强筋上,该结构形式避免一级引射筒体侧壁直接承受振动载荷。

2.3 一级引射筒体隔热设计方案

图5 一级引射筒体隔热结构简图

根据前述对一级引射筒体损坏分析,并结合试车台排气系统的工作实际,一级引射筒体隔热设计方案采用内衬隔热导流板的结构形式,即在一级引射筒体内部下端120°范围内铺设一层隔热导流板,隔热导流板覆盖整个筒体的长度,隔热导流板选用耐高温金属材料。一级引射筒体隔热设计方案如图5所示,主要由隔热导流板、导流板支撑梁等部分组成。

在一级引射筒体长度方向上,隔热导流板由多段弧形钢板组成,多段弧形钢板采用瓦片搭接式结构形式;导流板支撑梁作为隔热导流板的支撑骨架,直接焊接在一级引射筒体的筒壁上,为方便隔热导流板损坏后进行更换,隔热导流板与支撑梁采用螺栓连接固定的结构形式,螺栓连接固定结构预留吸收导流板热膨胀的间隙。

上述隔热结构设计方案中,隔热导流板与一级引射筒体侧壁之间预留一定的高度空间,由隔热导流板、导流支撑梁和一级引射筒体的筒壁形成一个前后开口的流通腔体,当排气系统工作时,依靠隔热导流板承受发动机高温气流,由于气流的引射作用,在上述流通腔体中会有一股常温冷却气流通过,常温冷却气流既对隔热导流板进行冷却降温,同时又将发动机高温排气与一级引射筒体侧壁进行了有效的隔离,从而避免一级引射筒体受高温气流影响。

3 结论

本文对某航空发动机试车台排气系统的一级引射筒体及支撑结构进行了改进设计,并对一级引射筒体进行了隔热保护设计,改进支撑结构的抗振能力明显优于原有的单立柱铰接结构,同时隔热结构设计可有效防止发动机高温排气对一级引射筒体的直接影响。通过上述设计方案可有效解决试车台排气系统一级引射筒体开裂损坏的问题。