膜盘联轴器动平衡的研究

2018-11-11王传奇杨昊

王传奇, 杨昊

(1.海军驻哈尔滨地区航空军事代表室,哈尔滨150000;2.陆航驻哈尔滨地区军事代表室,哈尔滨150000)

0 引言

联轴器转子组件是带两个柔性盘的传动轴,此类传动轴因其柔度较大,平衡过程中波动量较大,高转速下振动幅度较大,其不平衡量的变化值已超出了其规定值,导致平衡无法实施,瓶颈故障导致首台装配进度停滞不前,在平衡现场对传动轴进行反复的摸索试验,占用大量的人力和资源,不但影响机型的交付节点,也严重影响其它型号的平衡进度,所以分析和研究联轴器转子组件动平衡故障的机理并提出有效的改进措施是非常必要的[1]。

1 膜盘联轴器的动平衡

1.1 膜盘联轴器的动平衡测量

膜盘联轴器的结构特性:膜盘联轴器组件长520 mm,最大直径为50 mm,整体为钛合金结构空心薄壁件,转子质量3 kg。如图1所示,左右各一个法兰盘,每个法兰盘上各有两个膜盘,膜盘的柔性较大,可承受较大的缓冲力和弯应力,同时也给转子的动平衡带来较大的难度[2]。

图1 转子结构

联轴器转子组件的动平衡要求是在转速5500~6500 r/min下,保证联轴器转子组件在0°、120°、240°三个位置的校正面剩余不平衡量均为:左端T≤ 2.5 g·mm,右端N≤ 2.5 g·mm[3]。

实际操作时,将转子的两端通过转接工装,安装到HK4平衡机上,左、右工装结构如图2所示。

图2 动平衡装配示意图

为了消除工装引入的附加不平衡量,将平衡工装与联轴器转子组件连接处的工艺螺钉外径尺寸分级,按孔径尺寸选装后使用,保证工艺螺钉与安装孔配合无间隙。并对转子进行了特殊转子标定,及相对于工装做了个180°的翻转补偿[4]。

翻转补偿操作如下:1)首次安装时,将联轴器转子组件和平衡工装的一个安装孔标记为“0°”位,联轴器转子组件往平衡机上安装时,应使平衡工装的“0°”位、联轴器转子组件的“0°”位及设备两端法兰的“0°”对准并在一条水平线上,启动平衡机运转[5]。2)在工装不动的情况下,将转子翻转180°,即将工装的“0°”位与转子的“180°”对准,然后再次运转。3)保存翻转补偿值后进行正式平衡。

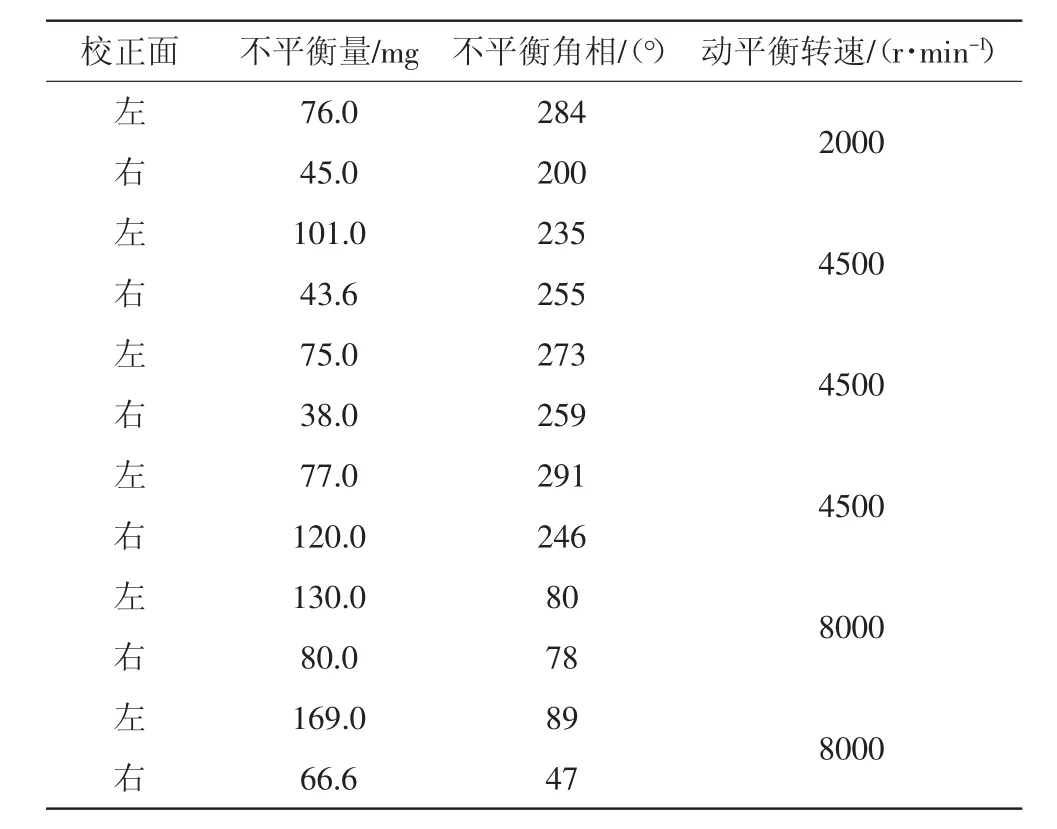

动平衡测量运转的数据如表1所示。

表1 动平衡测量运转数据

1.2 膜盘联轴器动平衡的分析

1.2.1 不平衡值波动量分析

某联轴器转子组件的规定不平衡量为左端T≤2.5g·mm,右端N≤2.5 g·mm,去材料半径为37 mm,其工作转速为12000 r/min,所以转子规定的不平衡质量为Uper/r=2.5÷37=0.067 g(Uper为转子不平衡量;r为去材料半径),也就是左、右均应在67 mg以内,才算平衡合格[6]。

动平衡精度的计算:eper=Uper/M=(2.5+2.5)g·mm÷3 kg=1.6μm(eper为动平衡精度;M为转子质量)。

动平衡机HK4的允许偏心测量精度为0.5 μm,现转子的允许偏心量为1.6 μm,可见允许转子的测量精度未超过平衡机的测量精度,比较合理。

由e=10000·G/n得,G=en/10000=1.6×12000÷10000=1.92(e为转子的允许偏心量;n为转速)。

按国标规定,航空产品转子动平衡的精度一般选择为G2.5,现计算的精度等级为G1.92,可见转子设计时,动平衡精度等级的选择较高[7]。

通过上述的分析与对比可以得出,不平衡量波动量较大,与设备无关,与转子的精度等级选择较高有关,下一步需进行转子动平衡特性的分析。

1.2.2 动平衡特性的分析

从表1中的动平衡数据可见以下几个问题:

1)动平衡量值的波动在20~460 mg。经计算该转子的动平衡质量应控制在67 mg以内,较大的波动量,导致转子不具备平衡的可能性[8]。

2)动平衡工装不是影响因素。在转子与工装之间不拆装的情况下,不同次的动平衡运转,其不平衡量存在波动,则说明,工装不是引起不平衡量波动的原因。

3)转子无法实现0°、120°、240°的翻转测量。因转子的两端与平衡工装转接的法兰盘上只有4个安装孔,无法均匀地旋转120°,只有做180°或90°的翻转补偿[9]。

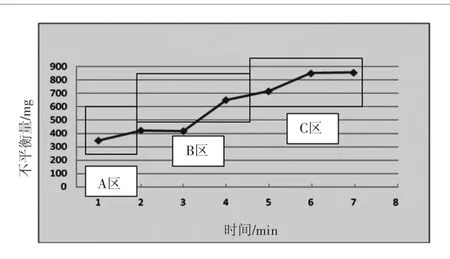

4)动平衡量值随着动平衡转速的增加而增大。转速从2000 r/min升至4500 r/min,再升至8000 r/min,其对应的不平衡量值分别为A区、B区、C区的波动曲线图,如图3所示。

图3 不平衡量波动图

从图3中可见,同一转速下,多次旋转测量时,不平衡量随测量时间的延长有不断增长的趋势,不同转速下运转时,随着转速的增加,其不平衡量值也是递增的趋势,这是典型的一阶共振特性[10]。

通过试验可以判断转子在转动过程中一定有变形发生,既然有变形存在,那么在某些转速区间就不适合进行动平衡校正,为了摸清转子的变形规律,需研究转子的振型曲线,针对性地选择合适的平衡转速和平衡方法。

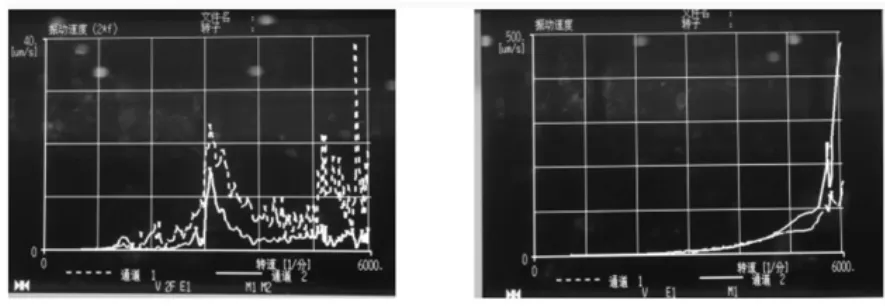

HK4平衡机振型曲线的绘制步骤[11]:在正常测量界面下,按一下字母O键,然后在跳出来的页面最后一项打开高速测量功能,设定好最高转速。然后按回车键结束设置,然后回到正常测量界面下,按一下左上角的SF键,再按一下字母V键。然后启动运转,慢慢加速。等有测量值出现,就按一下键盘上的点号.键,就开始画曲线了,继续加速,直至加速完成后,再按一下点号键结束画曲线,然后按一下HOLD键记忆停车,再按一下矢量图/数字显示切换键显示出画好的曲线。

图4 振型曲线图

为了摸清其振动特性,绘制了转子的振型曲线图,如图4所示。按照挠性转子的振动特性,转子一般在共振点的上、下30%的范围内不能实施平衡,因此范围内是转子振动型的发生区域,无法稳定下来,所实施的平衡操作,也是没有实际意义的[12]。

从联轴器转子组件振型曲线图上分析,转子在运转升速的过程中有两个共振点,从图上可见:转子在6000 r/min产生共振,按上、下30%计算,转子在4200~7800 r/min范围内不能实施平衡操作;转子在3000 r/min产生共振,按上、下30%计算,转子在3900~2100 r/min范围内不能实施平衡操作。通过上述分析,该转子在2000 r/min的平衡转速下,振型较稳定,经过近一步的分析,对于转子在3000 r/min的共振点应该不是转子本身的特性,主要是由于HK4平衡机采用的是高速电动机,3000 r/min与电网供电50 Hz同频共振[13]。

5)转子去材料不平衡量波动异常问题的分析。转子在实施动平衡校正时,在转子上去材料后,实际去除质量与屏幕上显示的不平衡量的变化值差异较大,去材料量较大时,不平衡量值又会产生突变,同时角度也发生大幅度变化,完全不符合不平衡力传递、力合成的规律,其原因有两方面:a.去材料与不平衡量不规律变化的原因,是因为该转速下转子有变形,不具备线性;b.去材料过程会导致轴热弯曲,如果马上测量不平衡量,会得到假的结果,应该先用胶带加蜡平衡,确定真实的去材料量,再去除,去材料后要有足够的时间冷却等转子的热弯曲恢复正常,再测量不平衡量[14]。

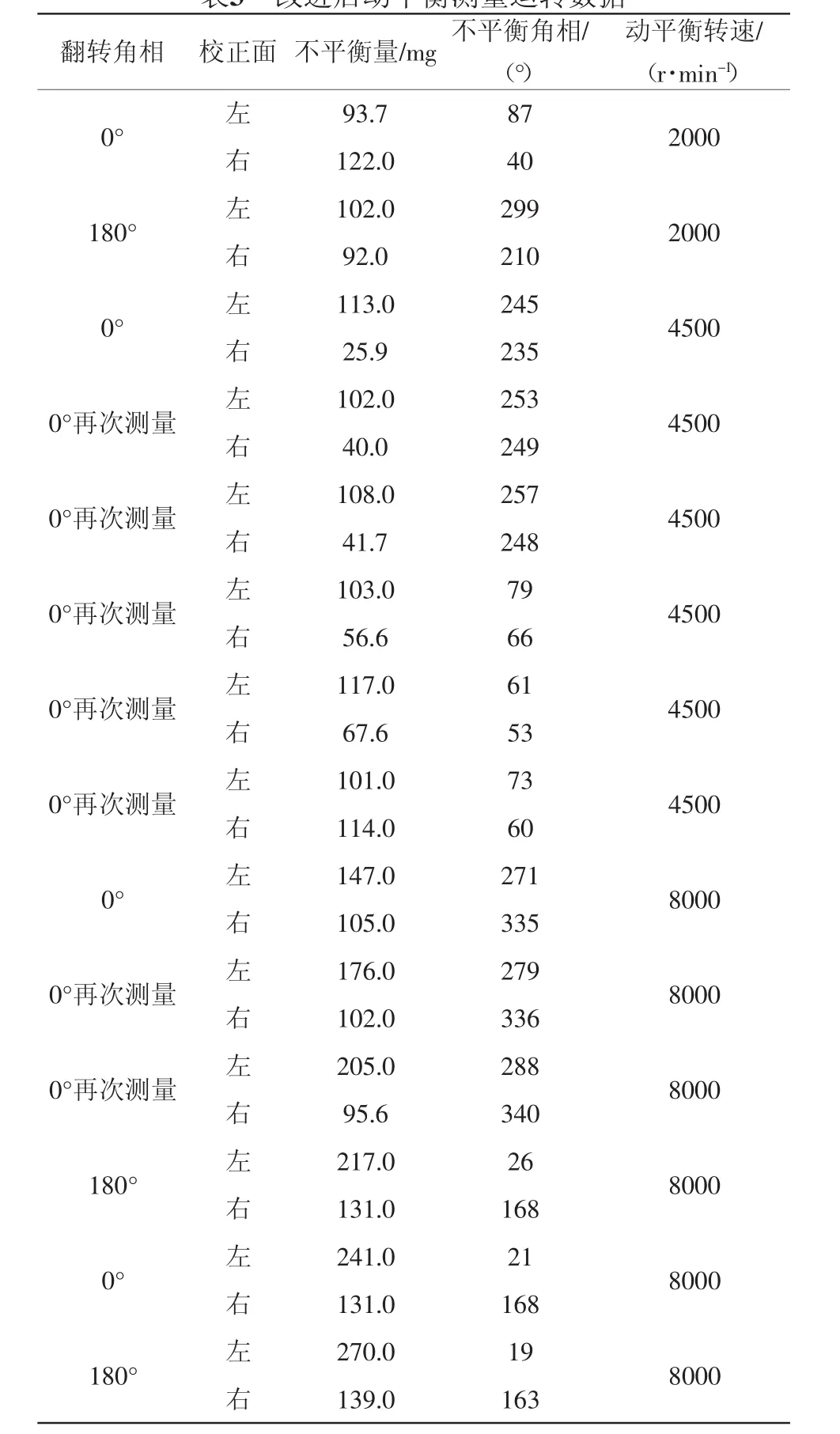

6)转子不平衡量的波动的量化和评估。对转子不平衡量进行量化和评估的方法是将转子做一个简单补偿,如果简单补偿后再运转,测量的不平衡量能在公差范围内,则平衡操作可以实施,否则说明在当前条件下无法有效地通过加重或去重的方式进行测量,即不适合在当前条件下进行动平衡操作,测量值如表2所示。

从表2可见,其波动量已超过了转子本身的动平衡精度,所以,在当前条件下无法进行动平衡操作。

表2 简单补偿后的测量值

1.2.3 刚性转子产生挠曲特性的原因

联轴器转子组件的工作转速是12 000 r/min,临介转速是20 000 r/min,正常情况下,转子在工作转速的范围内应能平稳运转,但转子在6000 r/min就表现出了挠性转子的动平衡特性,完全是由于其轴体上有4个柔性膜盘造成的,设计所给的动平衡要求,应该是没有考虑膜盘在旋转过程中的变形特性[15]。

1.3 膜盘联轴器动平衡的改进

通过试验分析,制定整改措施如下:

联轴器转子组件动平衡时,将动平衡转速从(6000±100)r/min改为(2000±100)r/min,翻转角相从(0°、120°、240°)改为(0°、180°);

左、右两个校正面剩余不平衡量从2.5 g·mm改为5.6 g·mm(151 mg);

在转速2000±100 r/min平衡合格后,在转速4500±500 r/min、8000±500 r/min进行动平衡,并记录0°、180°两个位置的动不平衡量实际值,如表3所示。

动平衡精度的计算:eper=Uper/M=(5.6+5.6)g·mm÷3 kg=3.7 μm>0.1 μm;

表3 改进后动平衡测量运转数据

动平衡等级计算:由e=10000·G/n得,G=en/10000=3.7×12000÷10000=4.4>2.5。从上述计算可见,动平衡精度和动平衡等级均比较合理。

2 结 论

带膜盘结构零件是具有挠性转子动平衡特性的刚性转子,通过膜盘联轴器动平衡研究的总结分析,可以归纳带膜盘结构零件动平衡工作的要点,此类零件动平衡过程为:在动平衡前,应充分研究零件的振动特性,同时计算动平衡精度和动平衡等级,确定动平衡转速、动平衡精度和动平衡等级的合理性,防止由于不了解零件动平衡特性的前提下盲目去重,造成零件报废的情况发生。