1000 hp主动钻井升沉补偿绞车的研制

2018-11-11王福贵张强梁顺安

王福贵, 张强, 梁顺安

(1.宝鸡石油机械有限责任公司,陕西宝鸡721002;2.国家油气钻井装备工程技术研究中心,陕西宝鸡721002)

0 引言

从世界海洋油气储量分布来看,大部分储量都在深海,深海将成为未来油气勘探开发的主战场,深水浮式钻井平台的设计开发势在必行[1-2]。受海浪作用的影响,浮式钻井平台跟随海浪进行升沉运动,会造成钻压不稳,大大降低钻井效率,严重时会导致钻头脱离井底,钻井作业无法进行。钻柱升沉补偿系统作为浮式平台钻井系统的一个关键系统,其主要作用是通过提升系统的提升、下放补偿平台的升降,保持钻柱相对井底静止,从而消除波浪对钻井作业的不利影响。

海洋补偿类产品主要有游车升沉补偿系统、天车升沉补偿系统、绞车补偿系统等几种形式[3]。绞车补偿系统作为钻柱补偿系统的一种,其关键技术长期以来一直被欧美等个别发达国家所垄断[4],开发我国具有自主知识产权的绞车补偿系统具有重要意义。

1 技术分析

海洋钻井平台的升沉运动是由波浪及潮汐运动而引起的,它的运动曲线近似于简谐运动,其升沉位移由波高及船体或平台的类型、结构、尺寸等因素决定[5-7]。

影响补偿绞车结构及性能的关键参数主要有:驱动形式、最大输入功率、最大补偿功率、最大补偿载荷、最大补偿位移、最大补偿速度、补偿周期和补偿精度等。特定海域和特定海况下的波浪特性曲线及平台特性决定了升沉补偿系统的最大补偿位移和补偿周期,由最大补偿位移和补偿周期可得出最大补偿速度。根据补偿绞车配套平台钻井井深所需的最大提升载荷等参数,并结合平台升沉特性参数可计算出补偿绞车补偿工况下的最大快绳拉力,根据计算出的快绳拉力和补偿绞车的使用工况进一步计算绞车的配套功率、关键结构件相关参数及结构强度。

1.1 补偿原理

补偿绞车控制系统中,绞车传动轴编码器及升沉加速度传感器分别将游车相对位置以及船体的升沉运动状态数据实时发送到可编程控制器,控制器通过计算得到平台升沉位移,根据平台升沉位移通过控制器输出控制信号控制绞车电动机的转速及转向,最终控制主动补偿绞车的提升和下放,确保钻柱相对井底静止,达到主动升沉补偿的作用。

1.2 设计计算

设计的主动升沉补偿绞车拟配套于4000 m勘察船,作业区域为中国南海。考虑南海海况信息及作业工况要求,补偿绞车的设计按照最大风力8级进行计算,取海洋波浪有义波高Hs=5.3 m,周期10 s,则勘察船升沉幅值为2.7 m,周期10 s。游吊系统为4×5绳系,勘察船配置最大钻柱为1200 kN。

船体随海洋波浪的升沉运动可假设为简谐运动[7-8]。

升沉位移公式为

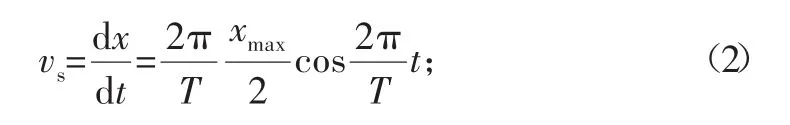

升沉速度公式为

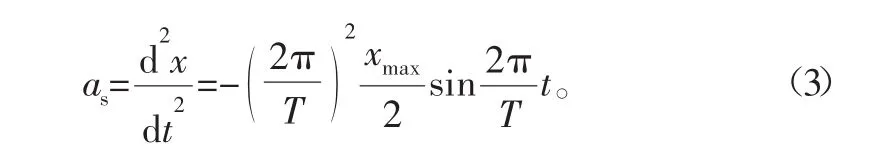

升沉加速度公式为

式中:xmax为船体升沉运动幅值,xmax=2.7 m;T为船体升沉运动周期,T=10 s。

通过计算,得出最大升沉速度为0.85 m/s,最大升沉加速度为0.53 m/s2。

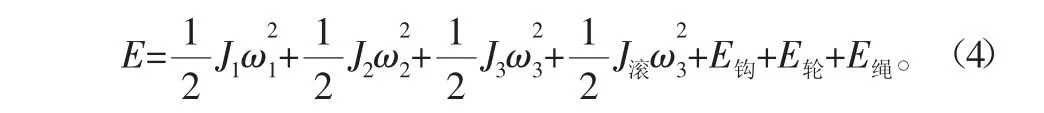

补偿绞车传动系统和提升系统的总动能公式为

其中:ω1为绞车减速箱输入轴(电动机输出轴)角速度,rad/s;ω2为绞车减速箱中间轴角速度,rad/s;ω3为绞车减速箱输出轴(滚筒轴) 角速度,rad/s;ω1/ω2=1.788;ω2/ω3=3.167;ω1/ω3=5.66。

图1 绞车传动系统及提升系统简图

绞车传动及提升系统折算到电动机轴端上的转动惯量公式为

根据传动系统的特性,电动机角加速度公式为

式中,α为电动机角加速度,rad/s2。在转动惯量恒定的情况下,电动机的转矩越大,电动机的加速度越大,其加速效果越好。

升沉补偿绞车在补偿工况需要克服传动系统及提升系统的转动惯量,绞车的主电动机需具备足够大的瞬时角加速度。

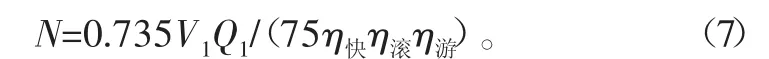

补偿工况下,绞车的最大输入功率公式为[9]

计算得出,补偿绞车需要最大输入功率1546 kW,绞车配备2台800 kW交流变频电动机。

在补偿工况下,游吊系统的最大钩速为V钩=0.85 m/s,补偿工况下绞车最大提升能力Q钩=1410 kN。

1.3 联合仿真

为了进行升沉补偿系统的特性对比、工作机理分析及控制参数匹配研究,对变频驱动系统进行了控制策略分析。补偿绞车能够实现补偿工况,主要是靠电气控制系统控制电动机正、反转,从而使绞车滚筒周期性地提升、下放钻柱,实现补偿功能。针对补偿绞车控制系统大惯性时滞、非线性时变的特点,控制系统采用基于速度反馈的双闭环算法,引入预估补偿环节并列控制,对船体未来短期类运动参数进行主动预测,计算出船体运动速度预测的前馈控制,消除时滞的影响,提高控制质量。

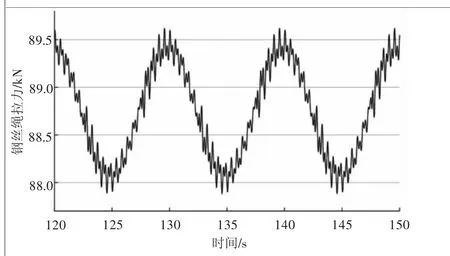

基于速度反馈的控制特点对主动升沉补偿绞车进行建模,通过仿真分析,并根据大钩的速度对速度反馈控制偏差进行实时修正,形成基于速度反馈的补偿控制技术,在不同载荷工况下进行仿真。图2、图3为最大钻柱工况下补偿位移仿真曲线和钢丝绳载荷仿真曲线,表1为不同载荷和不同海况下仿真得到的补偿精度性能对比。

图2 最大钻柱下补偿效果

图3 最大钻柱下补偿效果

2 样机试制

2.1 关键结构

绞车本体由两台交流变频电动机驱动,通过两档齿轮减速箱驱动滚筒轴总成,绞车主刹车采用液压盘式刹车装置,辅刹采用能耗制动。

绞车滚筒体采用两瓣式结构,槽体为两瓣式槽体,与滚筒体的筒体组焊为一个整体。绞车滚筒为开槽滚筒,槽体上开有LEBUS绳槽,可有效地减少或避免绞车钻井及补偿过程中乱绳现象。

图4 主动升沉补偿绞车

绞车减速箱采用两级齿轮传动减速箱,齿轮的加工精度高,输入转速高,输入额定转矩大,能够承受海洋升沉补偿工况下周期性正反转,可以满足中等冲击要求。

2.2 试验方案

该主动升沉补偿绞车的功能试验在试验台架上进行,试验采用反向试验法,即井架及试验台相对静止,通过电控系统输入升沉特性参数来模拟实际海洋波浪的升沉特性,控制绞车针对给定的波浪升沉特性曲线进行补偿跟随响应,将大钩的实际位移与给定特性曲线的位移进行对比,控制其精度,从而达到试验的效果。

2.3 试验装置

升沉补偿绞车的试验设备主要包括绞车本体、电气控制系统、试验工装、配重设备等。试验工装主要包括37 m井架高度的钻机综合设备试验台、天车、游车、提升钢丝绳等游吊系统,连接架总成、配重固定支架、配重块、死绳固定器、电控房、柴油发电机组等。升沉补偿绞车通过配重压紧装置固定在试验台旁,从而模拟绞车在钻机钻台面上的安装;利用工装柴油发电机组、气源装置、工装电控系统作为系统调试、功能试验的动力源;在游吊系统下悬挂配重模拟钻井现场的钻柱载荷,通过施加不同吨位的载荷来满足不同试验项目的要求。

图5 补偿绞车功能试验装置

图6 补偿绞车功能试验装置现场

2.4 试验

根据补偿绞车系统的特性和试验台架的承载特性,在试验台架上分别测试在100 kN、300 kN和500 kN载荷下补偿绞车的补偿性能,电控系统分别在不同载荷下输入10 s周期,0.75 m、1 m和1.35 m振幅特性曲线,测试补偿绞车在不同载荷和不同特性曲线下的跟随响应特性。

在给定载荷和给定特性曲线条件下,电控系统控制绞车进入补偿工况,控制系统将检测到的大钩速度和位移进行运算,并生成曲线,通过与给定的位移曲线进行对比,计算出试验工况下的补偿精度。

升沉补偿绞车完成了各载荷工况下的补偿试验,可实现最大补偿速度0.85 m/s,最大补偿位移2.7 m,补偿精度不低于90%,试验运行状态良好。

图7 10 s周期1.5 m振幅响应特性曲线(50 t)

图8 10 s周期2 m振幅响应特性曲线(50 t)

图9 12 s周期2.7 m振幅响应特性曲线(50 t)

3 结论

通过对补偿绞车的补偿原理、关键参数进行计算,设计并研制了一种1000 hp主动钻井升沉补偿绞车,结合补偿绞车的厂内型式试验,得出以下结论:1)通过1000 hp升沉补偿绞车的研制,掌握了一套主动升沉补偿绞车的设计制造方法;2)通过试验验证了设计计算方法、控制模型和控制策略的准确性;3)补偿绞车具备了海试条件,为后期补偿绞车的工程化应用奠定基础。