SGZ630/264专用刮板输送机的研制

2018-11-11杨慧玲

杨慧玲

(大同煤矿集团机电装备制造有限公司,山西大同037001)

0 引 言

煤炭一直是我国能源结构中的主体资源,随着国家煤炭产业的高速发展,我国易采的中、厚井工煤层以及露天煤炭资源日益殆尽。而我国薄与极薄煤层储量相当可观,占总储量约20%,但一直因为薄煤层赋存地质条件和采煤技术局限性,我国薄煤层煤炭储量一直未能大规模的开采。目前随着采煤技术的不断提高和国家能源结构的调整,发展薄煤层高效采煤技术已是势在必行,但是薄煤层开采和中厚煤层开采在本质上有很大的区别,主要有以下几个方面[1]:1)机械化程度偏低、采煤环境相对恶劣,尤其是在采高不足1 m的极端情况下,现场作业人员操作设备极受约束,作业速度相对缓慢。2)受地质影响条件较大,相比中厚煤层回采作业,薄煤层中的断层、落柱及采高变化等对回采作业有很大的影响,使得回采作业率大大下降。3)回采收益偏低,薄煤层工作面布设成本及布设耗时相比中厚煤层要大,又因为煤层厚度限制,单位时间内的出煤量相对较少,使得采煤收益远低于中厚煤层。综上所述问题,煤炭企业正在依靠科技手段研发适合薄煤层的综合机械化采煤设备和自动化控制系统,这也是推动薄煤层实现高效回采的必然选择。

在井下综合机械化采煤配套设备中,刮板输送机是井下综采设备运输类机械的重要组成部分,它作为工作面的运输设备,不但承担着运煤的作用,还是采煤机的运行轨道以及液压支架的推移支点,在使用过程中还要悬挂工作面设备的电缆、水管等附件。刮板输送机是一种具有挠性牵引机构的连续运输机械[2],刮板链是其牵引机构,中部槽是其承载机构,它的输送能力要和配套采煤机割煤能力相互匹配,其在很大程度上决定了采煤工作面的生产能力和效率。

2016年12月,大同煤矿集团云冈矿井下8409工作面因生产实际需要订制一部薄煤层专用刮板输送机,此工作面煤层厚度0.5~1.3 m,平均煤厚1.03 m,工作面走向86.7 m,头巷4.2 m×2.8 m(高×宽),尾巷4.2 m×2.8 m(高×宽),巷道底板起底高度为500~1100 mm。由于受采高限制和和底板起底限制,常规机型已不能满足要求,为此特研制SGZ630/264专用刮板输送机。该刮板输送机的研制属于专矿专用,具有低高度、大宽度的结构特点,在确保设备具有高强度、高寿命、高可靠性的特点下,能有效适应云冈矿该工作面的采煤配套要求,是高产、高效综合机械化采煤理想的工作面输送设备。

1 设计方案

1.1 研究思路

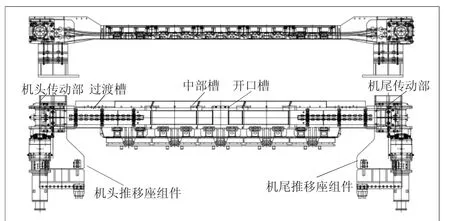

该专用刮板输送机适用于15°以下的缓倾斜中厚煤层、薄煤层回采工作面开采使用,其结构主要由机头传动部(机头架、双驱电动机、减速器、垫架、联接罩等)、机尾传动部、过渡槽、中部槽、开口槽、电缆槽、刮板链、起底装置、闸盘紧链器、机头、尾推移部等通过相关联结件组成。在对此起底巷道、薄煤层专用刮板输送机研制的过程中,我们对其与其它类型刮板机进行了技术上的对比,在总结先进经验及客户反馈意见的基础上,对整机部分结构上的技术也进行了革新,对其材料进行了加强,从而使其具有灵活互换性、安全性和使用寿命高的特点。

1.2 研究内容

1)机头、尾传动部。由于工作面平均煤层厚度只有1.03 m,如此狭小的采高面若采用常规的平行布置传动部形式,将致使综采人员无法进入工作面操作设备。加之矿方此次对薄煤层工作面的选型配套要求,针对其巷道尺寸小、煤层薄、过渡架需超前支护等特点,所以对该刮板输送机传动部进行改造,将原有横向布置的传动形式改为纵向布置形式(如图1所示),对其传动部速比配合、链轮联接方式、罩筒联接部及闸盘紧链器等结构进行重新设计,以便满足装机功率要求及配合安装尺寸要求。

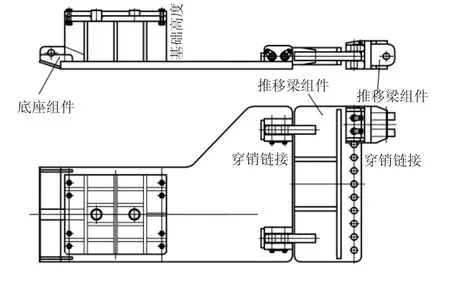

2)机头、尾推移部。针对此起底巷采煤工作要求及刮板输送机布置方式,原始结构的机头、尾推移部已不能满足此起底巷的特殊推移要求。故以满足头、尾推移点为要求,对其推移部结构进行了重新设计创新,设计为分节式(如图2所示),整体结构由推移座组件、推移横梁、一体化底座组件三部分穿销链接组成。此结构的推移横梁组件灵活多变、适应性强,能适合不同的支架推移位置要求,并能满足起底巷专用的调节垫架安装要求,从而适合不同的起底高度。另外故障维修也很方便,可以单独拆解损坏部件进行更换,不必整体拆卸升井,大大降低了维修成本和维修时间。

图1 机头、尾传动部示意图

图2 机头、尾推移部示意图

3)过渡槽。考虑到该工作面是薄煤层且需要起底,接煤转载机置于顺槽底板。根据现有的条件,需要尽可能地降低机头、尾卸煤高度,为此把过渡槽设计为喇叭口下卸式(如图3所示),此结构不同于以往的过渡槽爬坡上扬型式,它是由两侧板、立板和中板、连接板、底板及端头等组焊而成,整体强度及耐磨性都有显著的提高。喇叭口式的“倒三角”结构,有效降低了过渡槽中板抬升高度和机头卸载高度,同时也保证了采煤机在机头、尾处能有效割通三角煤,免除浪费并提高了机械化开采能力。

图3 过渡槽示意图

4)活动式起底调节垫架。由于工作面走向煤层厚度的变化,随着采煤推进,巷道起底高度也在不断发生变化。故考虑起底高度变化在500~1100 mm之间,在机头、尾下方设计厚度分别为100、200、300 mm的三种箱式结构调节垫架(如图4),根据所需调节量可以选择不同厚度之间的配合实现可变的调节高度,从而保证起底巷机头、尾与中部槽保持同步水平。此结构简单、便于更换。

图4 500~1100 mm调节垫架示意图

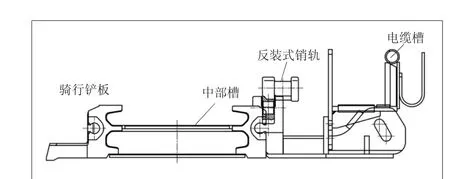

5)中部槽。中部槽采用整体铸焊封底式结构,所用槽帮钢组件选用优质合金ZG30MnSi精密铸造而成,其加工后与整体HDRO×400耐磨板结构中、底板焊接成一体(如图5),提高了强度,增加了可靠性[3]。为便于刮板链下行空间的检查维修,同时以1/6的比例配备了部分开口中部槽,其中板结构为活动开口式。中部槽通过“反装”销轨形式降低配套采煤机机身高度,采煤机滑靴一边骑行铲板,行走轮一边轨座镶嵌行走在挡板上,既保证了配套整体性,又满足了薄煤层低采高要求[4]。

6)链轮组件。链轮是刮板输送机传动部的核心部件,其可靠性是决定整机质量和性能的关键。链轮安装在机头和机尾架上,在运转中不但受静载荷,还受脉动和冲击载荷。为了增强其强度和耐用性,在设计中采取了以下措施:a.采用顶级质量的轴承产品,保证其使用寿命。b.油封采用浮动机械式结构,保证其可靠性。c.链轮采用合金钢整体锻造式制造,链窝采用数控高频感应淬火,淬硬层硬度更高、更均匀,寿命更长。d.链窝齿形采用标准8齿形,增大链轮与链条的有效接触面积,改善相互受力状况,减小相互磨损,提高链轮使用寿命[5]。

图5 中部槽示意图

7)刮板链。由于薄煤层刮板输送机过煤空间的局限性,致使刮板链不能有效发挥其作用。本次设计中将刮板链边双结构改为中双结构,使得2根链条受力均匀,强度高。采用优质合金钢锻造刮板,φ26×92-C(239环)高强度圆环链,减少接链环数量,降低故障点,保证系统运行时的可靠性。

2 应用效果及创新点

2.1 应用效果

该专用刮板输送机(如图6)研制成功后,在集团云冈矿投入使用半年,设备运行平稳、故障率低、生产效率高,为薄煤层综合机械化采煤提供了有力的保障,为煤矿高产、高效奠定了基础。该设备不仅在起底巷薄煤层中被广泛使用,同时也满足了不同巷道的开采工作要求。在设计理念上,我们通过对原有常规产品进行技术上的总结和提升,尤其是在传动部改造、过渡槽改造、推移座改造、机型结构等大方面进行了创新、优化,从而实现了针对特殊工作面的配套研制。此专用刮板输送机更能有效、合理地布置和运煤,并能很好地协同采煤机、液压支架完成一系列采煤、推拉动作。

2.2 创新点

1)将机头、尾传动部由常规的水平布置方式变换为垂直布置方式,保证了行人空间,满足了合理的推移点及相关位置尺寸要求。2)去掉了传统的节煤装置,节约了成本。3)将过渡槽设计为喇叭口结构,降低卸载高度的同时减少了翼板的磨损,提高了设备的使用寿命。4)为适应起底巷道的开采、推移,设计了一种推移与起底垫架焊接一体的新型结构,根据需要的高度进行垫板数量的增减。垫板的厚度分别为100、200、300 mm的箱式结构调节垫架,可调节高度范围为500~1100 mm。此种设计结构简单、稳定性好、成本低。

图6 整机示意图

3 结语

随着国内煤机行业的快速发展,技术水平的不断提升,高品质的综采机械化设备也在逐步走向国产化。由于煤矿地质条件的不同、煤层赋存状况的不同,从而产生了不同的采煤工艺,也就产生了不同的综采配套设备。该起底巷专用刮板输送机的研制成功,真正满足了薄煤层特殊工况下的特殊开采要求。其结构不但适应了工作面的需求,同时也满足了采煤机和液压支架的配合要求,而且还能提高生产效率,降低维护成本,保证安全性能,扩大其使用范围,使其在开采过程中更加灵活。这些都为矿方增产增收、降低成本创造了条件。