舰船推力轴承润滑特性分析

2018-11-11黄家宁韩江桂

黄家宁, 韩江桂

(海军工程大学动力工程学院,武汉430033)

0 引言

推力滑动轴承在船舶推进轴系中应用十分广泛,是轴系的关键设备,承载着船舶前进和倒退全部轴系动力的传输。目前国内外对于这部分的研究集中于大型水轮发电机组[1]、汽轮发电机组轴系系统,对舰船推力滑动轴承应用很少。因此有必要研究推力滑动轴承在不同工况下,其工作状态及运行参数的变化规律,进而掌握其故障发生机理[2]。

本文以舰船中最常用的米歇尔型推力滑动轴承为研究对象,深入分析推力轴承在不同工况下,其油膜压力、温度、油膜厚度的变化规律[3-5]。以小型推力轴承为例进行仿真分析,并建立该轴承的试验平台展开。

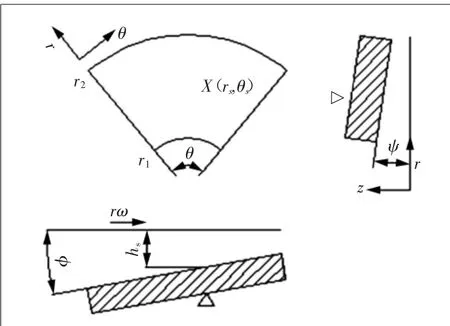

图1 可倾瓦推力轴承瓦块示意图和数学模型坐标系

1 可倾瓦推力滑动轴承数学模型

目前舰船推进系统使用的可倾瓦推力滑动轴承可分为米歇尔型和金斯伯雷型。由于米歇尔型推力滑动轴承本身的结构特点,使得其更容易出现故障[6],故选取米歇尔型推力滑动轴承为研究对象,图1为米歇尔型可倾瓦推力轴承的瓦块示意图以及数学模型的坐标系。

在柱坐标系下的雷诺方程[7]为

边界条件为:ρ|Σ=0。

式中:p为油膜压力;h为油膜厚度;ω为推力盘角速度;η为润滑油的动力黏度;ρ为润滑油的密度;r、θ为求解域对应的径向、周向坐标;Σ表示油膜边界。

二维绝热能量方程为

式中:Cp为润滑油的比热容;T为油膜温度。

边界条件为:

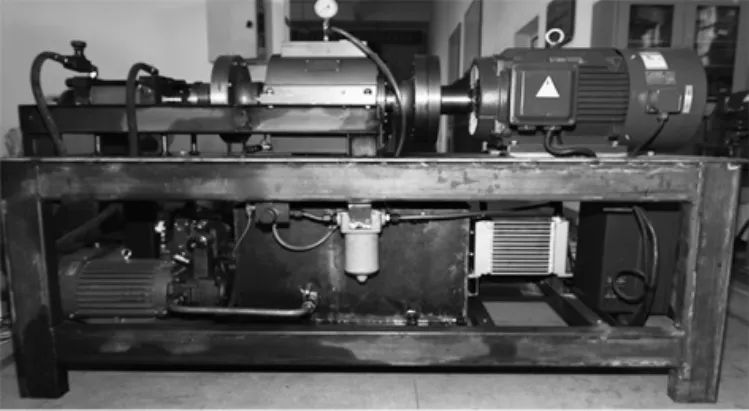

采用差分法求解,定义无量纲化参数:

得到无量纲雷诺方程[12]:

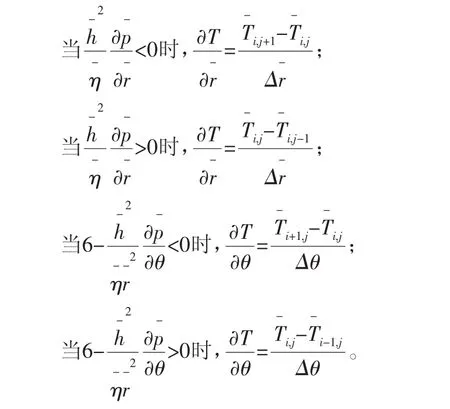

计算是把解域沿半径r方向划分m个网格,沿圆周方向划分n个网格,则任意一点的变量值P,可以用周围的节点来表示。通过离散化,由差分代替偏导,可以得到求解域内任意节点的压力Pi,j与相邻的点之间的关系。润滑油从入口流入,温度随流动逐渐变化,采用一阶迎风格式的差分法[13-14]。求解的方向与润滑油的流动方向保持一致,即:

计算流程如图2所示,反复迭代求解,直到满足一定的收敛条件。各自收敛条件如下:

按照图2的流程利用Matlab软件编写程序,求出其油膜的压力场、温度场以及油膜的厚度分布[8-10]等衡量推力滑动轴承性能[11]的参数。

2 试验验证与结果分析

2.1 试验平台的设计

图2 计算流程

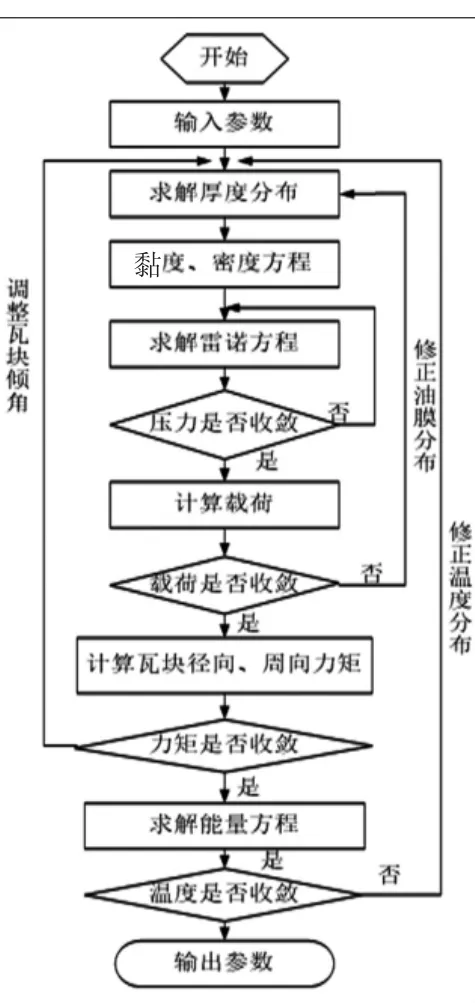

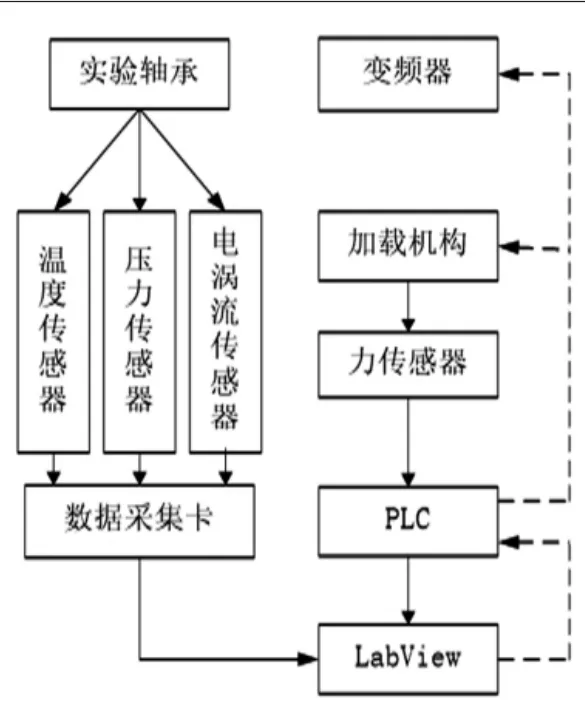

试验台由试验台机械本体和在线监测系统两部分组成,试验台实物如图3所示,在线监测系统原理如图4所示。

试验台工作原理为:变频电动机通过弹性联轴器,驱动推力轴承;轴向推力通过与液压缸相连的推力轴承艉端法兰,传递到推力盘上;轴向推力由力传感器反馈回控制系统,通过上位机来控制轴向力的大小。

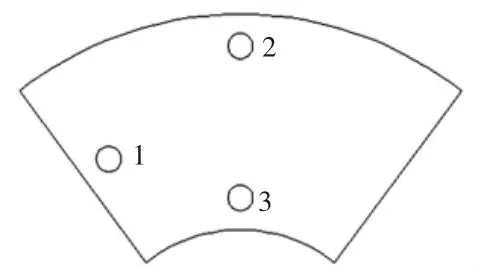

对于试验需要测量一些参数,其中油膜厚度的测量是难点[15-16]。由于不考虑瓦块的变形,油膜分布应呈平面状,根据3点确定一个平面的原理,确定电涡流传感器的数目为3个。电涡流传感器的布置如图5所示。1号传感器布置在进油边附近,传感器中心位于平均半径处,2号、3号传感器布置在瓦块的周向中心上,且沿瓦块平均半径对称布置。这样可根据三点的实际测量值,推算出整个瓦块的倾斜状态和瓦面上任意一点与推力盘之间的距离。

图3 推力滑动轴承试验平台实物图

图4 监测系统原理图

图5 电涡流传感器的测点布置图

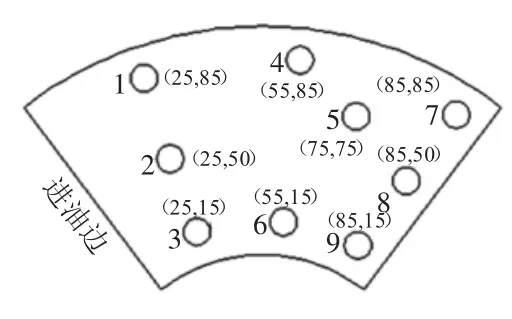

图6 PT100的测点布置图

根据理论计算温度场,其结果显示油膜温度[17]的最大值靠近外径处、出油边,而进油边的温度变化率较小。因此温度传感器测点在出油边应该密集一些,同时应考察润滑参数沿径向和周向的变化趋势。因此测点的布置如图6所示。各测点位置分别占瓦长(以进油边为起点)和瓦宽方向长度(以内径为起点)的百分比标示如图,测点5的位置位于瓦长、瓦宽方向的75%、75%。这样布置不仅避开了支点的影响,并且在后期进行数据处理时,能更精确地得到此区域油膜温度的分布情况。

根据理论计算结果,压力的最大值出现在瓦块的支点附近。压力测点的布置应该围绕支点位置来布置,因此压力传感器测点布置如图7所示。

图7 压力传感器的测点布置图

由可倾瓦推力轴承的工作特点,固定在瓦体上的传感器会随着瓦块运动,故对传感器的安装提出了更高的要求,同时由于传感器几乎贯穿瓦体,安装时应着重考虑密封性能,防止压力油从传感器安装间隙中流失,对润滑性能造成影响。因而总的原则是:传感器必须安装牢固,与轴瓦配合的地方不应有泄漏,不得产生相对位移。

2.2 试验操作流程

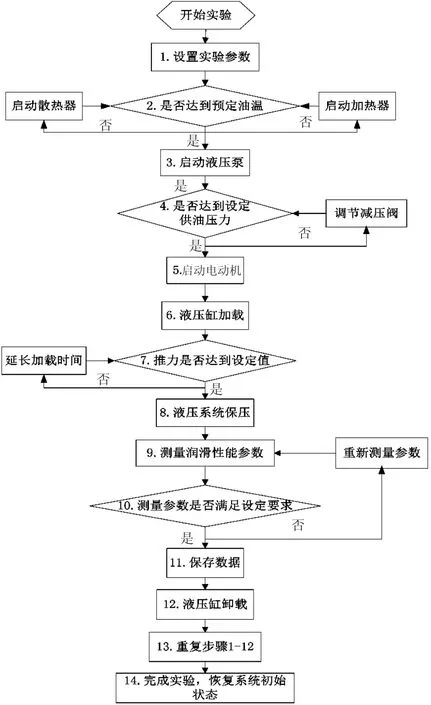

图8 实验流程

设定试验工况为稳态工况,即当转速达到预定值,加载力达到预定载荷时,测量润滑性能参数。观察控制界面中润滑性能参数的变化趋势,当测量的润滑参数值3 min内不再变化时,即认为试验轴承达到该工况下的稳定运行状态,即可保存试验数据,工况分为变转速和变载荷两种工况。整个实验流程如图8所示。

2.3 载荷对润滑性能的分析

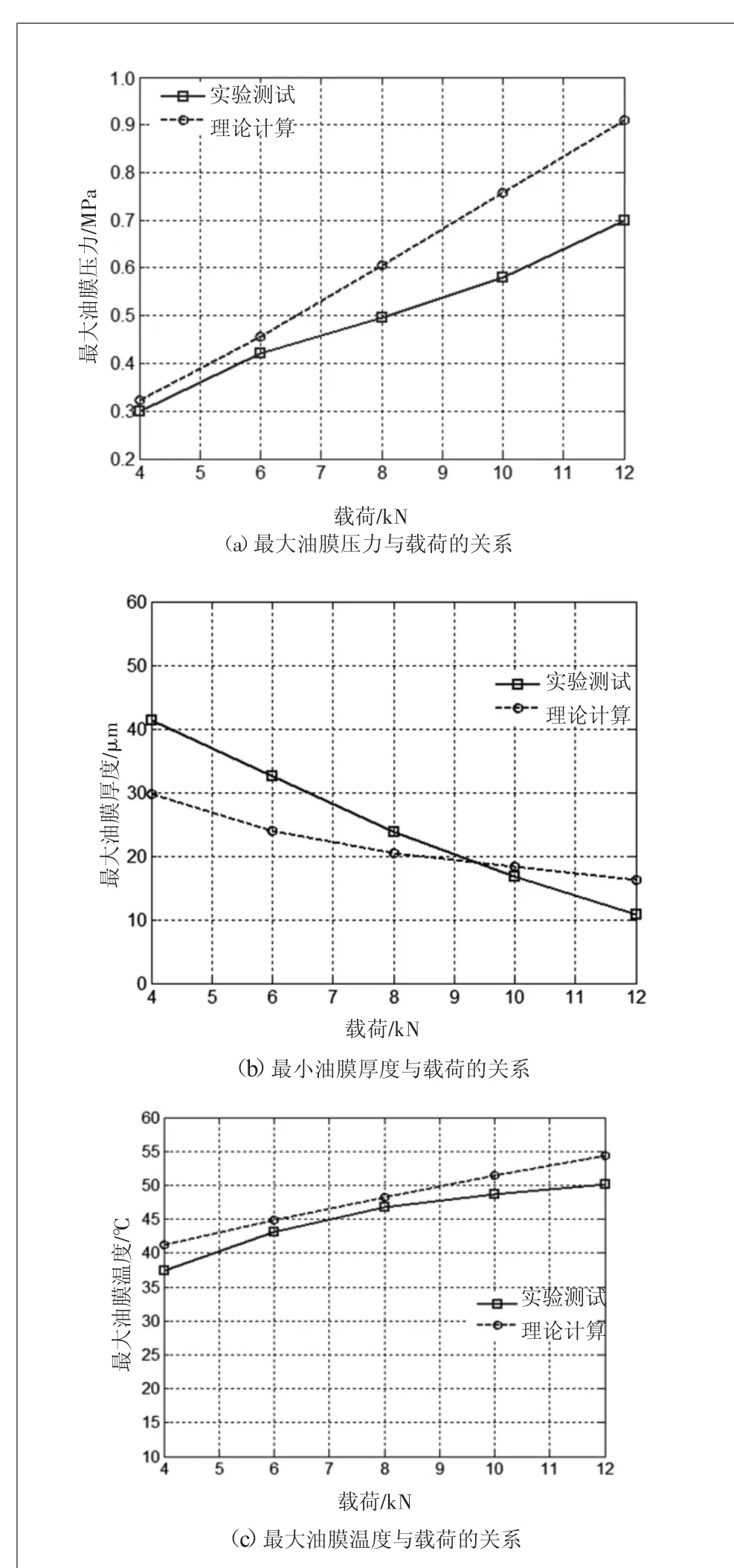

变载荷工况,设定转速为300 r/min,供油温度为33℃,载荷为6、8、10、12 kN时,Pmax、Hmin、Tmax随载荷变化关系如图9所示。

图9 载荷对油膜压力、温度、油膜厚度的关系

由图9(a)可知,虽然实测值略小于理论值,但都表明了Pmax随载荷的增加几乎呈线性增加的趋势,总的变化趋势一致;由图9(b)可知,随着载荷增大,Hmin呈减少的趋势,虽然Hmin减小,但油膜承压能提高,并与不断增加的外载荷平衡;由图9(c)可知,随载荷的上升,Tmax总体趋势是逐渐升高的。这是因为载荷增加,膜厚减小,瓦块与推力盘之间的距离减小,油膜层与层之间的摩擦加剧,黏性耗散增加,且热量通过对流散发出去的机率减小[18]。

2.4 转速对润滑性能的分析

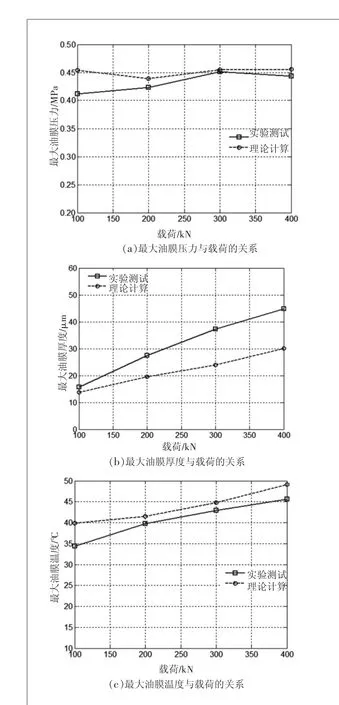

变转速工况:设定载荷为6 kN,供油温度为33℃,转速分别为100 r/min、200 r/min、300 r/min、400 r/min;同样得到三个参数随转速变化关系图,如图10所示。

图10 转速对油膜压力、温度、油膜厚度的关系

从图10(a)可知,转速对Pmax的影响不大,不同转速下,瓦块的倾角并不相同,由于瓦块围绕支点的力矩是平衡的,Pmax和压力分布会有变化,但总是围绕固定值上下波动;从图10(b)中可知,试验数据与理论计算值都表明了随转速增加,Hmin也增加,同时承载能力也提高了;从图10(c)中可知,转速提高,Tmax上升逐渐升高。由理论分析可知,这是由于润滑油的剪应变率增加,黏滞耗散增加。

3 结论

将理论数值计算与试验测试结果进行对比分析,可以得到以下结论:

1)从试验数据来看,实测温度比理论值稍低,这是由于轴承在运行过程中不断产生热量,将对Tmax产生影响,同时试验平台系统误差影响这也会对油膜的温度产生影响。但总的来说,理论值与实测值随速度、载荷变化的趋势一致;与此同时出现的试验数据Hmin值稍高于理论计算值,主要是由于支点位置变化对安装精度的影响,以及测量误差的原因,但实测值与理论值变化趋势一致,表明测量数据较为准确。

2) 试验测得的三个重要性能参数Tmax、Pmax、Hmin随转速、载荷的变化规律与理论计算值基本吻合。随着转速增加,承载能力增强,Hmin也增加,但油液的剪应变率增加,黏滞耗散增加,温度势必上升;随着载荷增加,Pmax几乎呈线性增加的趋势,Hmin减小,膜厚减小,承载能力提高。

3)试验台实测值验证了理论模型的正确性,为进一步故障分析提供理论基础。