箱形结构的焊接残余应力仿真研究

2018-11-11高宗凯聂春戈俞壮壮

高宗凯, 聂春戈, 俞壮壮

(大连交通大学交通运输工程学院,辽宁大连116028)

0 引言

铁路车辆的转向架侧架是一个箱型结构[1],本文使用可以反映出转向架典型焊接接头和真实约束度的箱形结构作为实验试样。对箱型结构的有限元分析结果和残余应力的测量结果的对比分析,可以为准确预测转向架焊接残余应力与变形提供理论与实际依据。

关于焊接应力和变形的数值模拟[2-4]这一问题国内外都已经有不少研究。S.R.Daniewicz首先通过实验的方法测量了船体结构焊缝的固有收缩量,又将测量得到的固有收缩量作为初始条件施加到了船体结构的有限元模型上,进行了船体结构的焊接变形仿真研究。汪建华[5-6]利用热弹塑性有限元法探讨了热弹塑性分析时如何提高解的准确度和收敛性,并且提出了新的有限元计算方法,运用汪建华提出的方法可以计算出焊接接头的应力集中系数。针对各种焊接接头形式,汪建华又分别提出了不同的计算机焊接传热程序[7],对不同厚板在焊接时的焊接残余应力是否有分布规律也进行了研究。

本文使用可以反映出转向架典型焊接接头和真实约束度的箱形结构作为实验试样。对箱型结构试样使用盲孔法进行残余应力测试。对箱型结构试样的有限元模型使用温度应力顺序耦合法进行残余应力仿真预测,具体方法是把焊缝区域温度升高到焊接时的温度,其余部分保持室温,再让模型冷却到室温,得到温度场,从而得到冷却后的残余应力场和塑性应变场。与通常用的热弹塑性有限元分析法相比,这种方法虽然不能显示出焊接过程瞬时温度场,但计算时间短并且通用性强,更加快速有效。结果表明,仿真计算结果与实测结果相比,数值有一些差别,但变化趋势、数量级接近。

1 理论分析

在制造生产铁路车辆的车体、转向架等核心部件时,焊接技术被广泛运用。在铁路车辆实际运行中,铁路车辆结构的可靠性和安全服役性与焊接残余应力有着密切的联系。因此,如何准确预测接残余应力与变形,是一个具有重要工程价值的问题。

焊接残余应力产生的根本原因是焊接区域受到较大温度变化而引起的局部塑性变形。我们可以通过,理论分析,实际测量和数值计算来确定残余应力。对接接头厚度方向的残余应力与对接接头的厚度大小有关。当对接接头的厚度小于20 mm时我们将忽视厚度方向的残余应力,只考虑对接接头结构的纵向残余应力和横向残余应力。把平行于焊缝轴线方向的应力叫做纵向残余应力,通常用符号σx表示。把垂直于焊缝轴线的应力叫做横向残余应力,通常用符号σy表示。一条焊缝上的纵向残余应力都是拉应力,但是纵向残余应力的大小不完全相同。如图1(a),对接焊缝的中间区域纵向残余应力数值较大并且在一定范围内数值稳定,存在一个稳定区。在板件的两端纵向残余应力逐渐减小,存在一个过渡区。纵向残余应力沿垂直焊缝方向的方向不相同,如图1(b)。焊缝附近为拉应力,离焊缝较远的区域为压应力。在焊接时对接焊缝及其及其附近塑性区的纵向收缩将会引起横向应力σy′,焊缝及其附近塑性区的横向收缩引起的横向应力σy″。σy′与σy″组成了横向残余应力σy。纵向残余应力在焊缝区域为拉应力,板件的两侧为压应力,会使焊缝一边产生压缩变形的趋势,无焊缝一边产生伸长变形的趋势。焊缝及其附近塑性区会产生纵向收缩,因为板件要保持原来的形状,所以板件焊缝的两端区域存在着压应力,在板件焊缝的中心区域应力是拉应力。同时焊缝中心区域的拉应力比板件焊缝两端区域的压应力小很多,如图1(c)。σy″的分布规律与焊接的方向有关。焊缝在焊接后会横向收缩,实际生产中一条焊缝无法同时完成,先焊接处的焊缝相对于后焊接处的焊缝会先冷却。横向应力σy″是由于先冷却的焊缝限制后冷却焊缝的横向收缩而产生的。先焊的部分σy″为压应力,后焊的部分σy″为拉应力。

图1 残余应力的分布

2 箱型结构有限元模型的残余应力分析

箱式结构试样由一个U型弯板(200 mm×100 mm×12 mm),一个对接盖板(300 mm×250 mm×12 mm)及六个厚度为12 mm肋板组成。整个箱型结构左右对称,为了减小计算规模和提高计算效率,有限元模型为实际模型的二分之一。应用HyperMesh软件划分网格,有限元模型由六面体实体单元组成,焊缝和焊缝周围的网格细化,网格宽1~2 mm。有限元模型的单元总数为35 802;节点总数为43 891,3D实体有限元模型请如图2所示。图2中蓝色是焊缝部分。

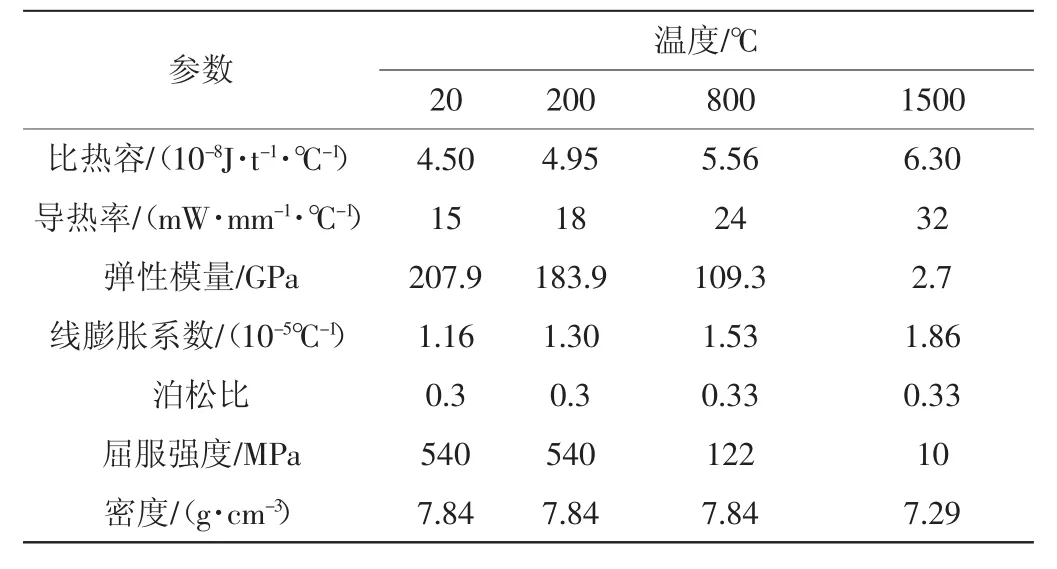

查找相关资料[8-9],确定箱型结构有限元模型的热物理和力学特性如表1所示。

图2 3D实体有限元模型

表1 箱型结构有限元模型的热物理和力学特性

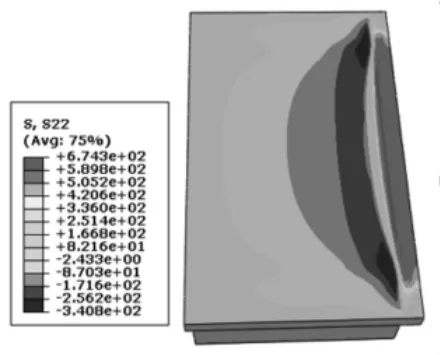

将HyperMesh中建立的箱式结构有限元模型导入Abaqus中,箱型结构有限元模型的残余应力分析使用的是顺序耦合热应力分析法,具体方法是首先设置整个模型的初始温度为20℃,再令焊缝区域温度升高到1700℃,其余区域的温度仍保持20℃,再让模型冷却到室温20℃。这样我们可以得到相应的温度场。然后再将得到的温度场作为热应力分析的已知条件,得到箱型结构焊接后的应力应变场,整个计算过程在Abaqus中实现。运行有限元程序,得到的纵向应力云图如图3所示。

图3 纵向残余应力分布

在图3中红色区域的纵向残余应力大于材料的屈服强度为拉应力,蓝色区域为压应力。有限元模型焊缝中间区域应力数值较大并且在一定范围内数值稳定,存在一个稳定区。靠近板件的两端纵向残余应力会逐渐减小,存在一个过渡区。从纵向看,对接焊缝的纵向残余应力大小不完全相同。在对接焊缝的中间区域,纵向残余应力较大并且都是拉应力,其数值大于材料的屈服强度,从中间区域到端板两侧残余应力逐渐减小。从横向看,纵向残余应力逐渐减小由拉应力变为压应力。模型的最大残余应力是674 MPa,出现在盖板对接焊缝中间区域。从图中可以看到,在沿焊缝长度的中间位置,大约200 mm内,焊缝周围的纵向残余应力都是屈服强度以上,纵向残余应力范围从360 MPa到674 MPa。红色区域表示包含了焊缝部分和从焊趾开始到距离焊趾8 mm的区域。

3 试验验证

3.1 箱型结构试样的制造

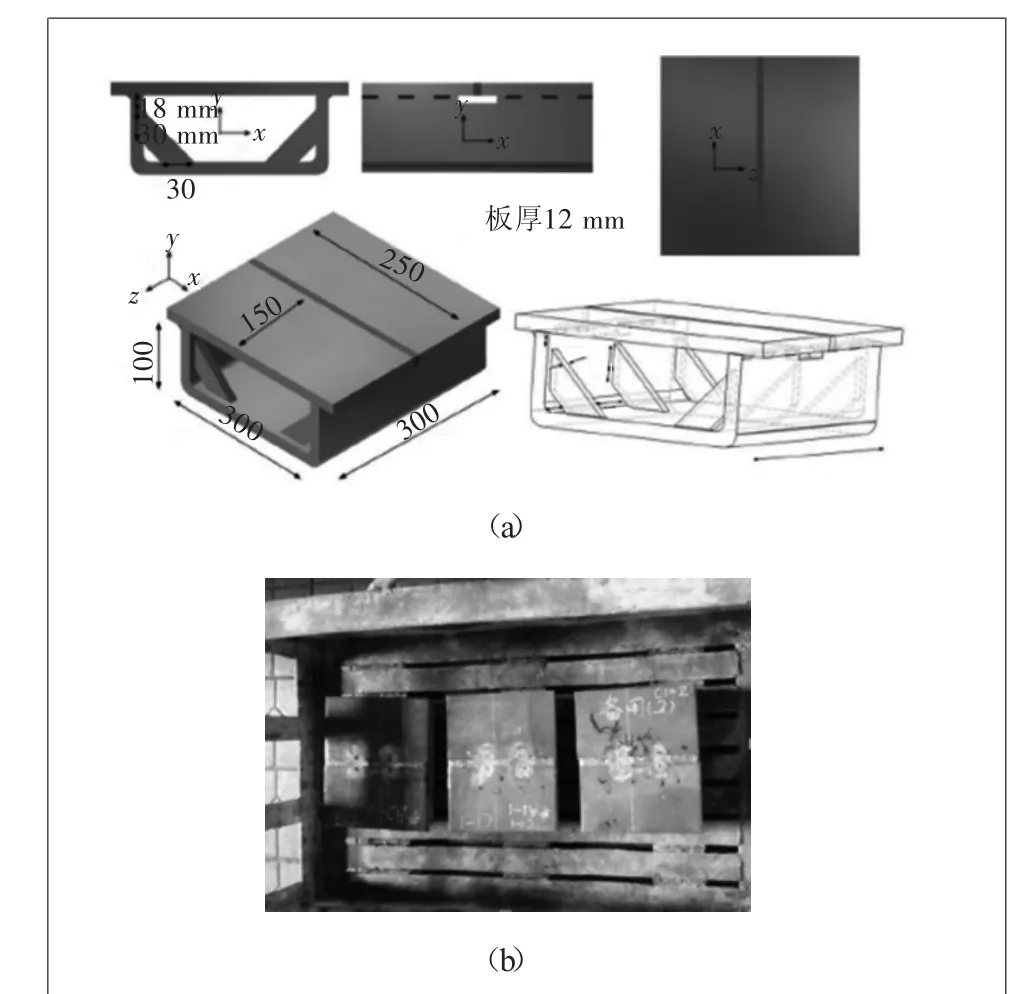

为使测量结果更加接近于工程实际,箱型结构试样的制造按照实际生产所使用的工艺参数进行。试验材料使用与转向架HXD3D一致的钢材Q345E,钢板厚度为12 mm。试样由一个U型弯板(200 mm×100 mm×12 mm),一个对接盖板(300 mm×250 mm×12 mm)及六个厚度为12 mm肋板组成,试样形式及尺寸如图4所示。

同期生产9个相同试样(3个试样备用),记为#A1-1,#A1-2,#A1-3;#B1-1,#B1-2,#B1-3;#C1-1,#C1-2,#C1-3;#D1-1,#D1-2,#D1-3;此9个试样由一个人焊接,以保持焊接一致性。焊接此焊缝时,不要用任何夹具。对接接头试板采用MAG多层焊焊接工艺,以80%Ar+20%CO2混合气体为保护气体,采用φ1.2 mm规格的NiCu1-IG焊丝,对接试板规格为250mm×150mm×12mm,采用单面焊双面成形焊接,开V形坡口,坡口角度为15°,根部间隙为8 mm,钝边为0 mm。参照EN1011-2标准和工厂提供的焊接工艺规程,确定工艺参数如表2所示。

图4 试件形式及尺寸

表2 MAG焊接工艺参数

3.2 箱型结构试样的残余应力测量

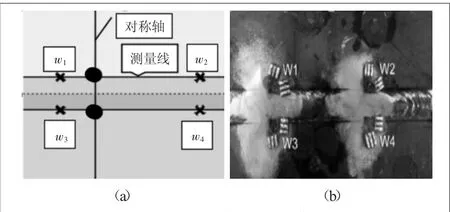

用盲孔法测量盖板正面焊趾处的残余应力。把沿焊缝方向的距焊趾最近的一条不间断的直线选作测量线,并记录距离焊趾处的距离用z表示。结构的对称轴与之前确定的测量线的交点作为基准点,再以基准点为准,根据具体距离要求在测量线上标示出测量点。标号顺序沿x轴正方向。测量点距离基准点的距离用x表示。对每个试样选取4个测量点w1、w2、w3、w4。w1、w3距离基准点20mm,w2、w4距离基准点60 mm,如图5所示。所以对于9个试样来说,一共有36个测量点。将测试点局部进行打磨-抛光至平整、光亮,然后用4%(V/V)的硝酸酒精溶液进行腐蚀,在焊趾、焊缝部位清晰显示后,用分析醇级的乙醇溶液清洗干净后,再用冷风吹干,最后用游标卡尺测量测试点距焊趾的位置,对测量点进行测量。

图5 测量点和测量线

比较测量值,试样的纵向残余应力的分布大约从400 MPa到700 MPa,平均应力为552.58 MPa。横向应力的分布大约100 MPa到500 MPa,平均应力为285.14 MPa。总体上,测得的纵向应力的离散度较小,横向应力的离散度较大。所以分析将以纵向应力为主。

3.3 数据对比分析

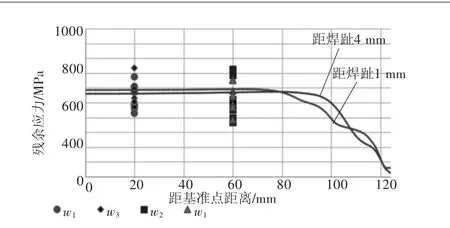

w1、w3距离基准点20 mm,w2、w4距离测量点60 mm,实际测量的测量点距离焊趾距离范围是1 mm到4 mm,读取有限元模型中距焊趾1 mm和4 mm节点的纵向残余应力,与w1、w2、w3、w4的测量值进行比较,纵坐标是纵向残余应力的大小,横坐标是距离基准点的距离,如图6所示。

图6 仿真值和测量值对比

在图6中可以看出,测量点w1、w2、w3、w4的测量值基本是在仿真值的范围左右,离散度不大。在w1、w3的纵向残余应力仿真值中,最大值是585.26 MPa,最小值是560.88 MPa,平均值是576.07 MPa。在w2、w4的纵向残余应力仿真值中,最大值是590.00 MPa,最小值是568.9 MPa,平均值是579.52 MPa。w1、w3测量点的平均纵向残余应力值是560.17 MPa与仿真得到纵向残余应力576.07 MPa相比,误差为2.84%。w2、w4测量点的平均纵向残余应力值是545.00 MPa与仿真得到纵向残余应力579.52 MPa相比,误差为6.33%。仿真值与实验结果基本吻合,这证明了所建立的有限元模型仿真分析的有效性。仿真结果存在误差一定主要原因是在测量焊接应力时存在测量误差;其次,材料各向异性也是产生仿真误差的原因之一。在距基准点0~80 mm范围内,距离焊趾1 mm节点的残余应力仿真值和距离焊趾4 mm节点的残余应力仿真值两者的数值大小十分接近并且都大于屈服强度,这一区域数值较大且稳定,随着距离基准点距离变大纵向残余应力逐渐变小,存在一个过渡区,这符合纵向残余应力的理论分布。本文对箱式结构焊接残余应力的仿真方法计算时间短并且通用性强,快速有效,

4 结 论

通过以上对箱形结构的焊接残余应力测量与仿真研究分析,可以得出以下结论:1)靠近焊缝垂直于焊缝方向的纵向残余应力大,远离焊缝的地方小;2)垂直于焊缝的方向,从焊缝处到远离焊缝,残余应力从拉应力变为压应力;3)通过仿真可以较准确反映残余应力的分布规律;4)测量的残余应力的的平均值与通过有限元仿真得到的数值两者相似;5)本文对箱式结构焊接残余应力的仿真方法计算时间短并且通用性强,快速有效。