采煤机液压拉杠力学特性实验

2018-11-09杨辛未陈洪月宋秋爽

毛 君 杨辛未 陈洪月,2,3 宋秋爽 袁 智

1.辽宁工程技术大学机械工程学院,阜新,123000

2.中国煤炭工业协会高端综采成套装备动力学测试与大数据分析中心,阜新,123000

3.矿山液压技术与装备国家工程研究中心,阜新,123000

4.中国煤矿装备有限责任公司,北京,100011

0 引言

采煤机是综采工作面的主要设备[1],随着煤炭资源开采力度和采煤深度的增加,煤矿井下工作环境的极度恶劣,需保证其工作效益,以及煤矿井下安全的作业环境,对采煤机的可靠性是巨大考验。液压拉杠是采煤机重要的辅助元件,采煤机机身主要采用4根液压拉杠和高强度螺栓,将左右牵引部和连接框架连接为一个刚性整体,无底托架[2]。在实际工作过程中,液压拉杠经常出现断裂现象。采煤机液压拉杠是否可靠,直接影响整个综采工作面的工作效率。毛君等[3]采用数值分析方法对不同工况下液压拉杠的力学特性进行了分析,并基于疲劳累积损伤理论,对液压拉杠进行了疲劳寿命预测。宋泽锋等[4]对疲劳断裂的液压拉杠进行了理化检验、材料和使用等方面的分析,得出了液压拉杠断裂原因以及改进建议。

目前,国内外学者对采煤机液压拉杠的研究较少,并且在上述研究中,缺乏对采煤机工作过程中的液压拉杠力学特性研究。本文借助1:1模拟煤矿井下综采成套装备实验平台,设计了采煤机液压拉杠载荷的测试方案以及数据采集传输系统,对液压拉杠在采煤机空载直线行走、空载“S”弯走、斜切、重载直线截割4种工况下的动载特性进行了实时在线测量,并对测量结果进行了分析研究。

1 实验主要设备及模拟煤壁

煤矿井下地质条件的恶劣性、复杂性以及不确定性,对实验设备和仪器的要求较高。为保证整个实验过程中的安全性以及实验测得数据的可靠性,研究采煤机不同工况下液压拉杠的载荷特性,在地面上建立了模拟的综采工作面实验平台。实验地点在中煤集团张家口国家能源煤矿采掘机械装备研发(实验)中心。该中心实验平台1∶1模拟煤矿井下综采成套装备开采过程,实验平台中采煤机为西安煤矿机械有限公司生产的MG500/1180-WD采煤机,刮板输送机为中煤张家口煤矿机械有限责任公司生产的SGZ1000/1050刮板输送机,液压支架为中煤北京煤矿机械有限责任公司生产的ZY9000/15/28型液压支架,见图1,其中,MG500/1180-WD采煤机相关技术参数见表1。

图1 实验平台Fig.1 Experimental platform

表1 MG500/1180-WD采煤机技术参数Tab.1 Technical parameters of MG500/1180-WD coal mining machine

实验所用煤壁全长为70 m,宽度为4 m,高度为3 m,煤壁坚固性系数f=3。实验煤壁为人工模拟煤壁,煤壁配制的准确性直接影响实验的可信度,应尽量降低与天然煤壁各项特性的误差。实验煤壁以煤为主,辅以水泥、水、减水剂等原料。模拟煤壁所用的煤经过洗选后破碎成粒径为0~50 mm不等的颗粒,细骨料选用5 mm以下,粗骨料的粒径选用范围为5~50 mm,模拟煤壁的水泥选用PC32.5,强度等级富余系数为1.05的复合水泥,依据实验煤壁配比参数见表2[5]。将选用的煤、水泥用水混合,并加入适量的减水剂。为保证浇筑后的模拟煤壁具有天然煤壁的层理和节理特性,采用逐层浇筑的形式得到模拟煤壁,当第一层浇筑完成,放置一段时间,待煤岩混合物形成坚硬的煤壁后,再进行下一层浇筑,以此类推,直至完成整个煤壁的制备。

表2 实验煤壁配比参数Tab.2 Proportional parameters of test coal wall

2 测试方法

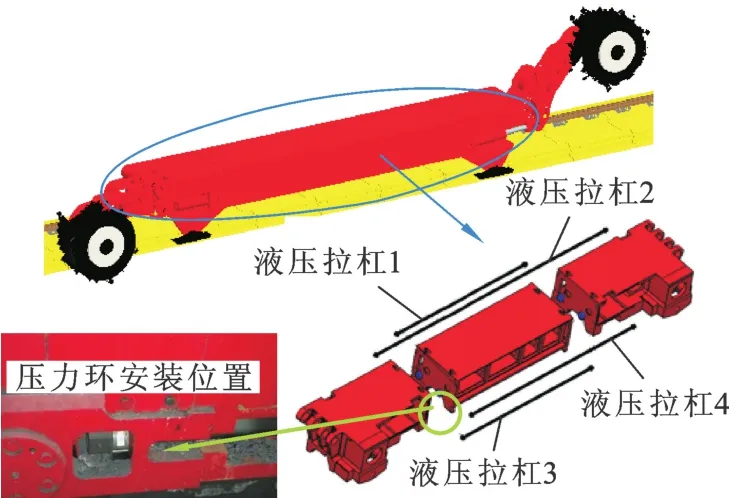

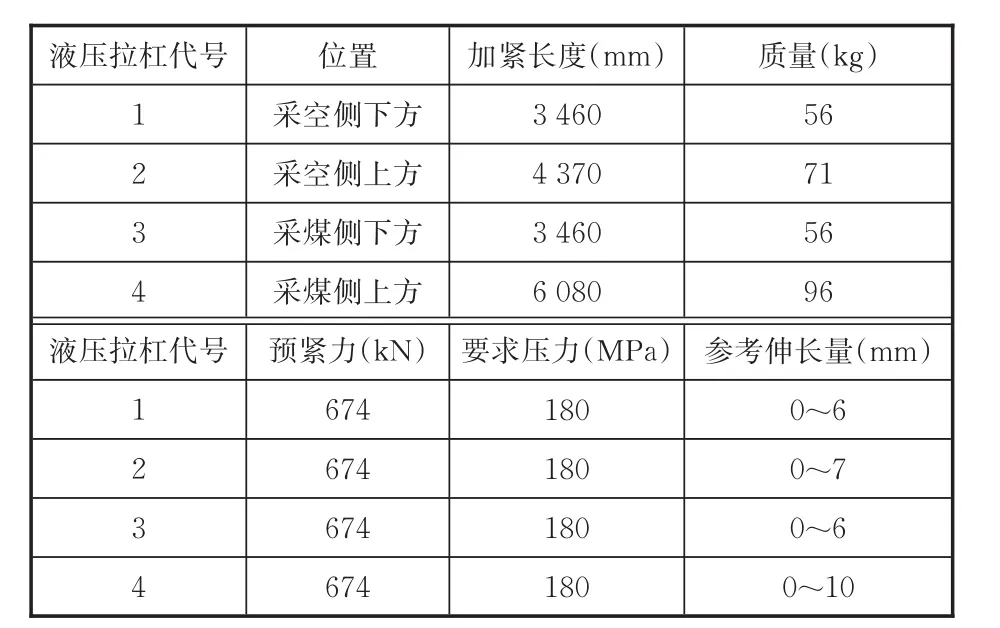

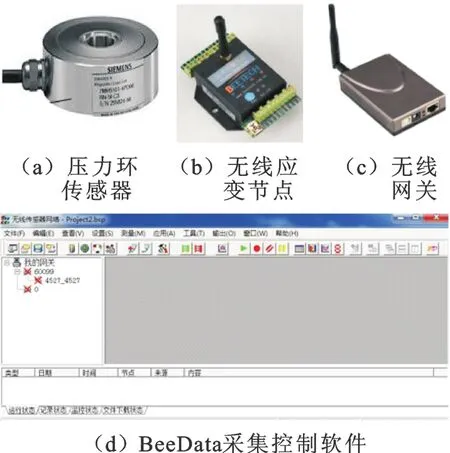

MG500/1180-WD型采煤机的4根液压拉杠的连接位置见图2。液压拉杠的尺寸、相关安装参数见表3。液压拉杠受力测试采用压力环传感器(尺寸D=127 mm,d=58 mm,L=40 mm)。在实验过程中,将压力环传感器安装在液压拉杠高强度螺母连接处的固定端,替换液压拉杠一侧的垫片,4个压力环传感器全部安装在一侧,共用1个无线应变节点进行信号采集兼无线传输,通过无线网关进行无线传感器的节点信号收集,无线网关与电脑连接,通过BeeData采集控制软件进行数据实时显示、分析与储存。各测试设备见图3。

图2 采煤机结构示意图Fig.2 Sketch map of Shearer

表3 液压拉杠相关参数Tab.3 Parameters of hydraulic pull bar

图3 实验测试设备Fig.3 Experimental test equipment

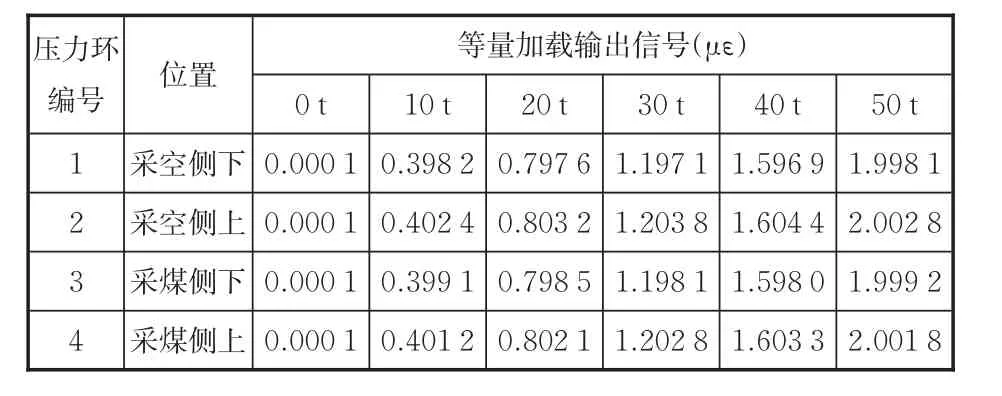

3 压力环传感器标定

在进行液压拉杠受力测试实验之前,需要对压力环传感器进行标定,以保证实验测出值的准确性。压力环传感器标定采用静态标定法,将压力环传感器直接放置在拉压力试验机上进行加载,检测传感器的输出与加载力的对应关系,等量加载量程为10 t,压力环传感器的标定数据见表4。

表4 压力环传感器标定数据Tab.4 Calibration data of pressure ring sensor

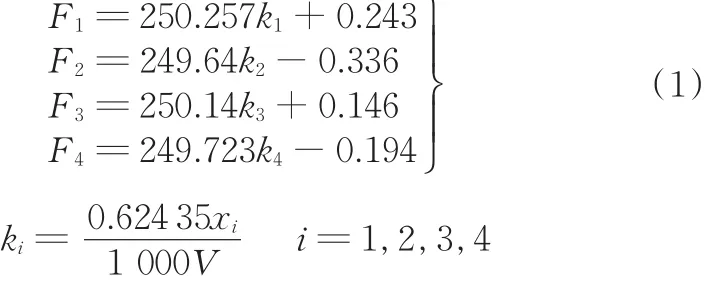

根据压力环传感器的标定数据可以得到数据拟合公式,其中,SG403/SG404无线应变传感器节点电桥灵敏度为0.624 35 μV/με,供桥电压为2.0 V(±0.1%精度),则4个液压拉杠压力环传感器的压力值公式分别为

式中,xi为各压力环的应变值;F1、F2、F3、F4分别为压力环1~4的压力值,kN。

4 实验分析

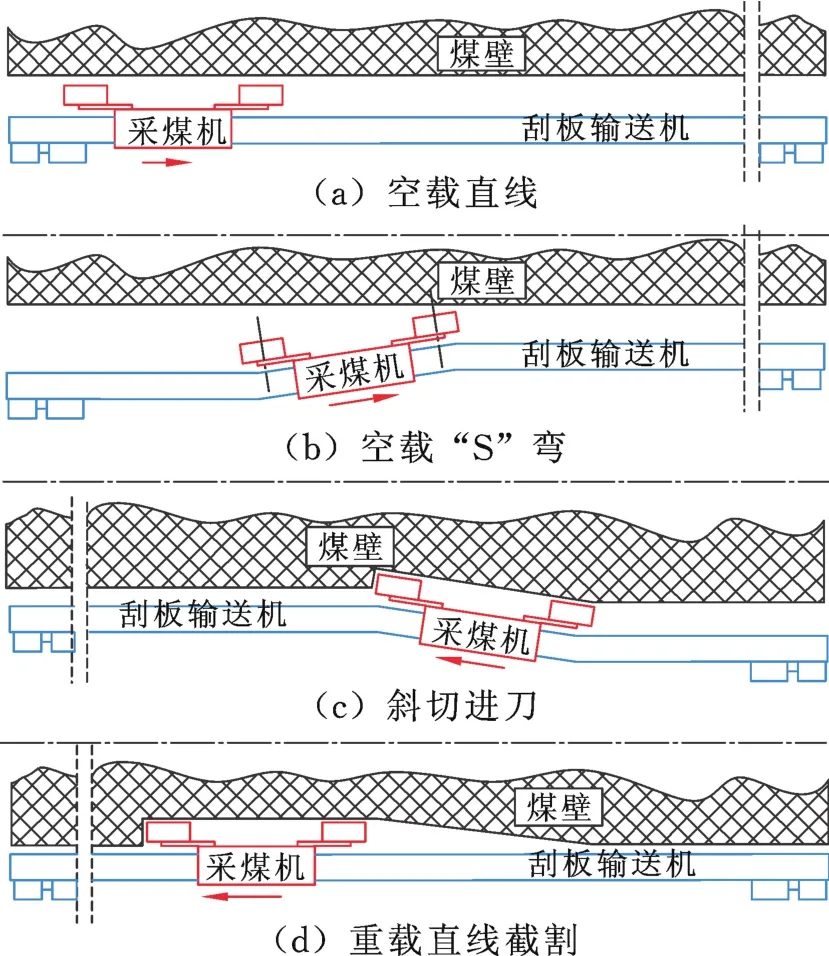

采掘机械综合实验室对采煤机成套设备进行采煤机空载运行与截煤实验,实验过程见图4,依次对采煤机液压拉杠,在空载直线行走、空载“S”弯行走、斜切进刀、重载直线截割4种不同工况下的载荷进行数据采集分析。采煤机进行实验之前,先让采煤机滚筒空载旋转运行一段时间,来检验采煤机机身上的传感器的性能,以及无线数据采集系统的稳定性,之后再进行实验,实验现场见图5。实验过程中,采煤机的牵引速度为3 m/min,刮板输送机的俯角为0°,刮板输送机的侧倾角为0°。

图4 实验过程Fig.4 Experimental test process

图5 实验现场Fig.5 Experimental field

4.1 空载启动及直线行走工况

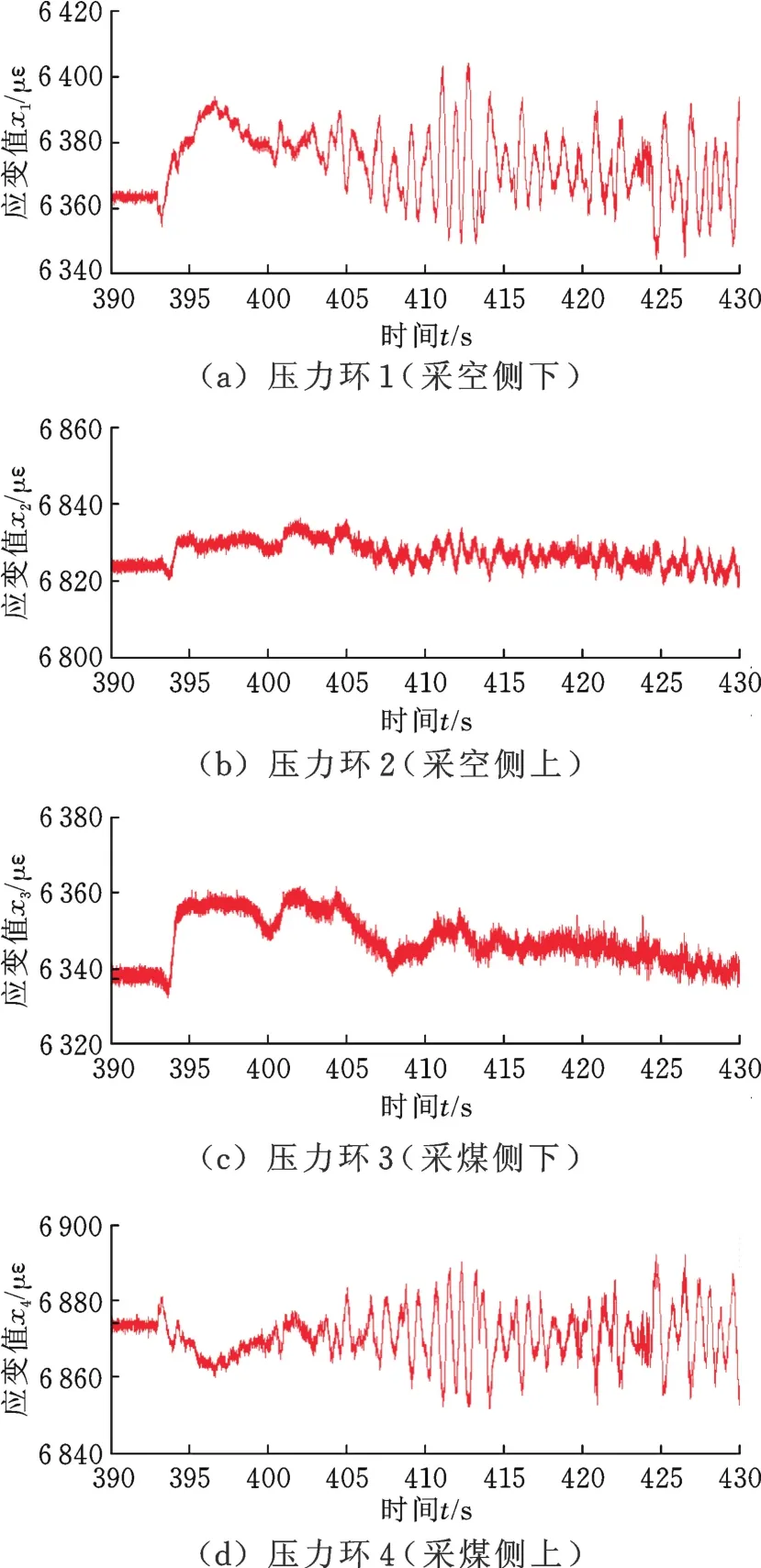

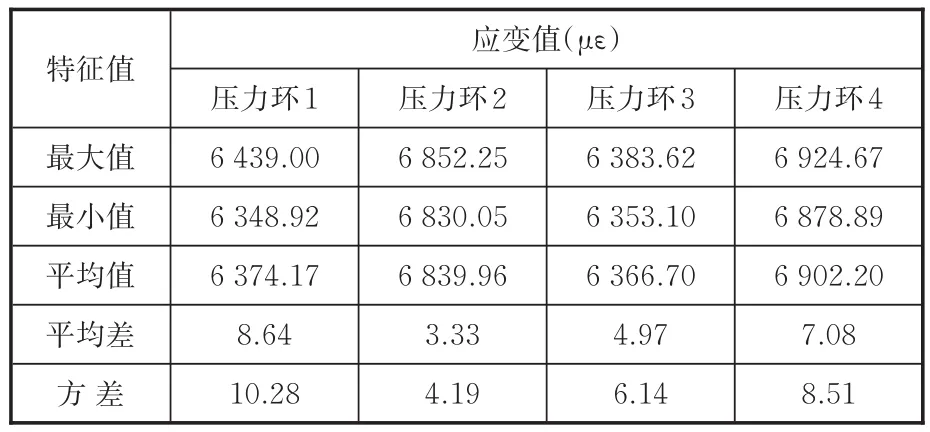

采煤机空载直线行走工况见图4a,从中截取40 s的采煤机液压拉杠应变曲线,见图6。该工况下各压力环应变特征值见表5。在采煤机空载启动及直线行走实验过程中,0~209 s为采煤机准备阶段;209~393 s为采煤机开机静止(停车)阶段;393~395 s为采煤机起车阶段;395~500 s为采煤机直线行走阶段。由表5可知,压力环1~4的初始值分别为 6 363.37 με、6824.31 με、6 336.05 με、6873.42 με,并结合式(1)和图6可知:液压拉杠在采煤机停车阶段的初始预紧力分别为487.427 4 kN、520.872 2 kN、485.033 3 kN、524.934 6 kN,而装配过程中液压拉杠的预紧力为674 kN,两者存在差值。这是由于在采煤机三段机身连接过程中,先用8组高强度螺栓连接框架,再将4组液压拉杠装配到机身上,且预紧力到指定值,最后将8组高强度螺栓全部拧紧,8组高强度螺栓分担液压拉杠的一部分预紧力,出现液压拉杠初始拉力小于预紧力的情况;压力环4个初始值表现出液压拉杠上侧比下侧预紧力大,这是由于摇臂与滚筒相当于一个“悬臂梁”,在左右两侧的摇臂、滚筒、连接架的重力作用下使得机身连接处上端面受拉、下端面受压。

图6 空载直线阶段压力环传感器信号图Fig.6 Signal diagram of pressure ring sensor in no load line

表5 空载直线阶段压力环传感器特征值数据Tab.5 Characteristic value data of pressure ring sensor in no load linear phase

在采煤机起车阶段过程中,空载启动阶段齿轨轮开始牵引,从静止阶段到平稳运行阶段之间,会有一个过渡阶段,液压拉杠会受到外载荷冲击过程(即拉力突然增大),然后载荷趋于平稳,压力环1和3启动阶段载荷上升趋势较大,即位于采煤机下侧的两根液压拉杠载荷波动较大,这是由于空载启动过程中,平滑靴与导向滑靴受到摩擦力、齿轨轮轴受到运行方向的牵引力,而下侧液压拉杠距离受力位置最近。

在采煤机直线行走工况下,采煤机空载平稳运行阶段中,从表5和式(1)可以得出,该区域内4根液压拉杠的载荷波动平均值分别为488.20 kN、522.33 kN、485.89 kN、524.72 kN;载荷极值差分别为4.83 kN、0.76 kN、1.12 kN、2.91 kN;通过表5中的各压力环应变的方差和标准差值,可以得出在采煤机空载直线行走的工况下,采空下侧的液压拉杠受载影响最大。采煤机行走部位于采空侧,采煤机在空载行走过程中,由于受到行走部传动系统中齿轮啮合产生的振动以及行走轮、导向滑靴与刮板输送机销排产生的摩擦力等因素的影响,采空下侧的液压拉杠载荷波动较大。

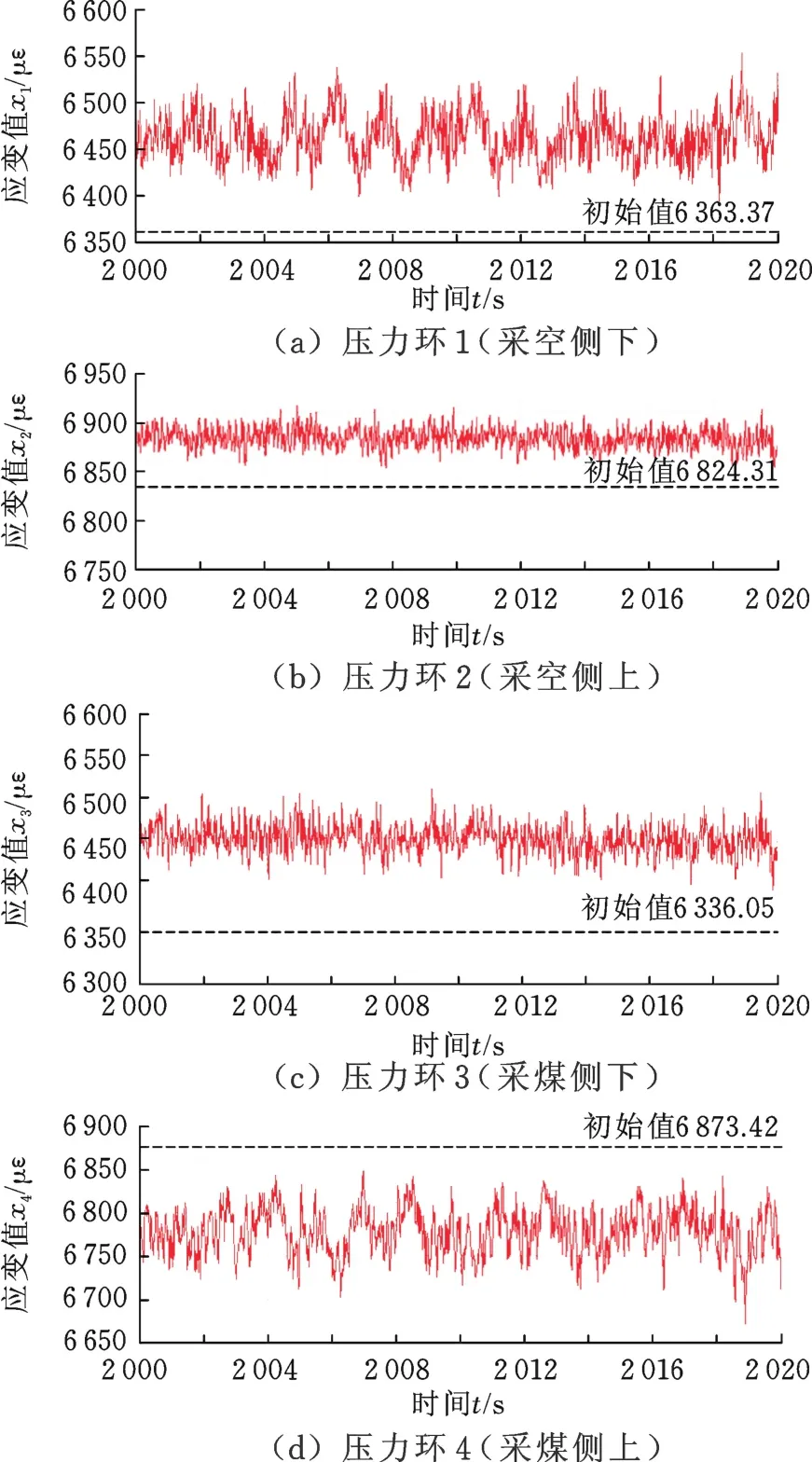

4.2 空载“S”弯行走工况

采煤机空载“S”弯工况见图4b,从中截取20 s的采煤机液压拉杠应变曲线,见图7。该工况下各压力环应变特征值见表6。在采煤机空载“S”弯行走工况下,结合式(1)可得采煤机4根液压拉杠的载荷平均值分别为488.24 kN、522.04 kN、487.39 kN、527.14 kN,该工况下的载荷波动中心与空载启动及直线行走阶段位置几乎相同,可以得出空载运行阶段(直线与“S”弯阶段)载荷波动中心十分稳定;载荷峰值差分别为7.14 kN、1.37 kN、2.48 kN、3.31 kN;由表6中各压力环应变的方差和标准差可以看出,采煤机在空载“S”弯行走过程中,采空下侧的液压拉杠载荷幅值波动程度最大,受到的影响最大,并且4根液压拉杠的载荷波动幅度均比空载直线行走工况下的波动幅度大。由于该工况下,采煤机导向滑靴横跨多个中部槽,位于采空侧的液压拉杠多处于拉伸状态,同空载直线行走工况,受到诸多因素影响,采煤机在空载“S”弯行走过程中,采空下侧的液压拉杠的载荷最大,并且载荷波动比空载直线行走工况的载荷波动大。

图7 空载“S”弯阶段压力环传感器信号图Fig.7 No load“S”phase pressure ring sensor signal

表6 空载“S”弯阶段压力环传感器特征值数据Tab.6 The characteristic value of the pressure ring sensor at the stage of no load“S”

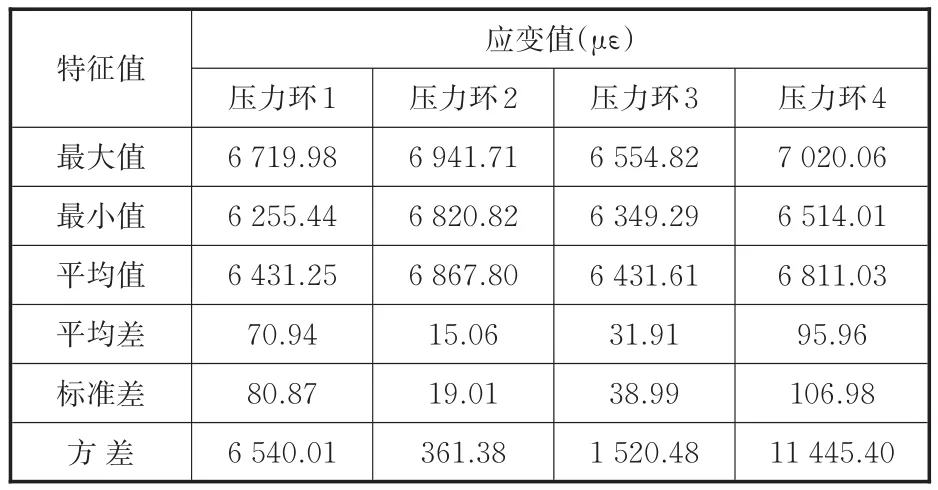

4.3 斜切进刀工况

采煤机斜切进刀工况见图4c,从中截取200 s的采煤机液压拉杠应变曲线,见图8。图8中的初始值代表液压拉杠实际预紧力值,用虚线标出以便于观察载荷波动情况。该工况下各压力环应变特征值见表7。采煤机斜切进刀过程中截齿开始进行截煤,在1 709 s时采煤机左滚筒截齿接触煤壁,从图8中可以看出各液压拉杠变形量变化趋势分别为:液压拉杠1下降、液压拉杠2~4上升;在1 787 s时采煤机右滚筒截齿开始接触煤壁,各液压拉杠变形量变化趋势分别为:液压拉杠1上升且趋势较大、液压拉杠2和3几乎无变动、液压拉杠4下降且趋势较大。

从表7和式(1)中可以分析出,整个斜切进刀过程中,采煤机4根液压拉杠的载荷平均值分别为492.61 kN、524.16 kN、492.35 kN、520.17 kN,分别与初始值预紧力相减得:5.18 kN、3.29 kN、7.32 kN、-4.76 kN,可以得出在斜切进刀截煤过程中液压拉杠在外载荷作用下,液压拉杠1~3受拉、液压拉杠4受压;载荷峰值差分别为15.80 kN、8.90 kN、15.37 kN、38.47 kN,且在各液压拉杠变形量的方差中,液压拉杠4的变形量的方差值最大,即在采煤机斜切进刀过程中,由于位于采煤侧上的液压拉杠与采煤机前后滚筒距离最近,受到滚筒载荷影响最大,故位于采煤侧上的液压拉杠载荷波动最大。

表7 斜切进刀阶段压力环传感器特征值数据Tab.7 Stage beveling feeding pressure ring sensor characteristic value data

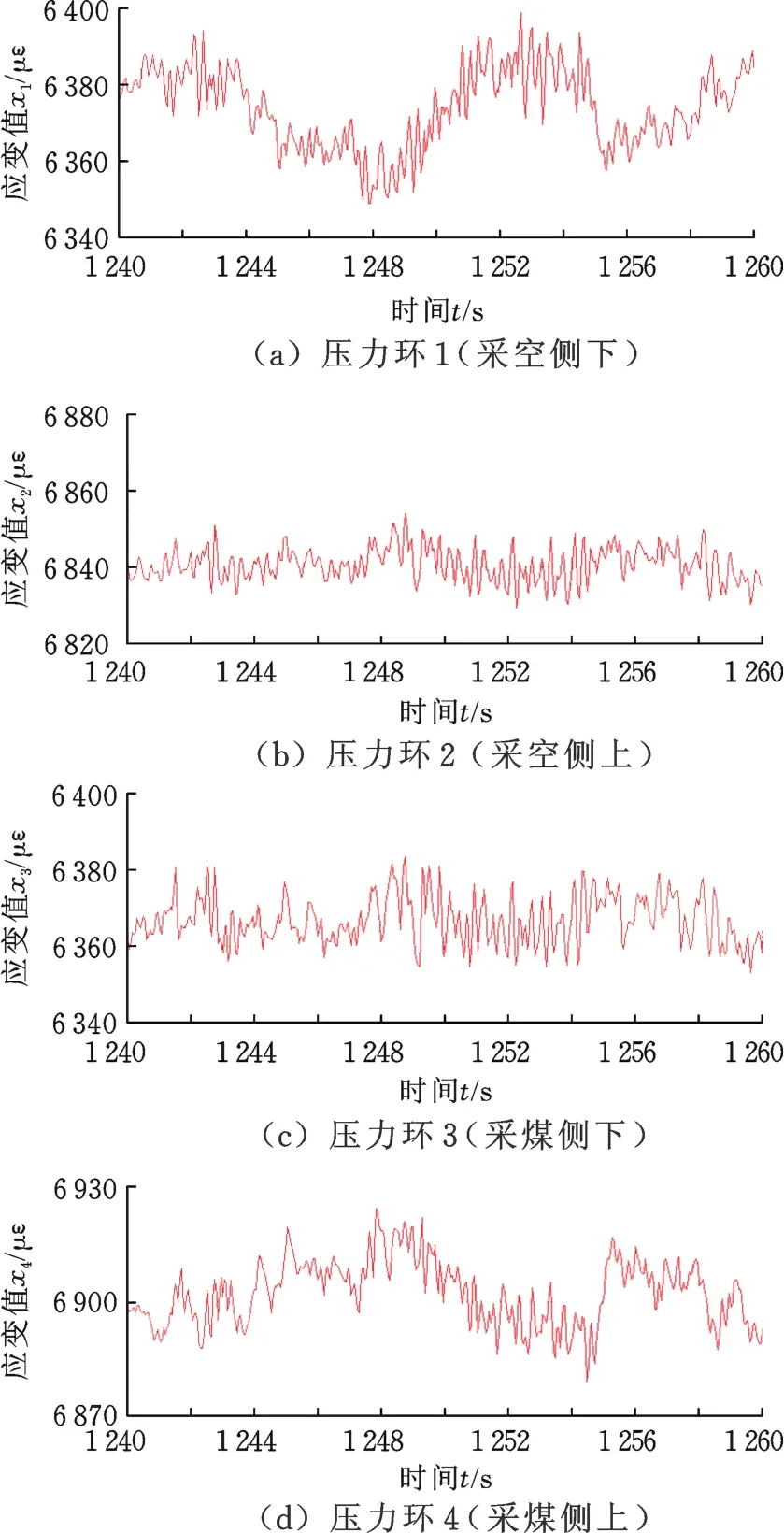

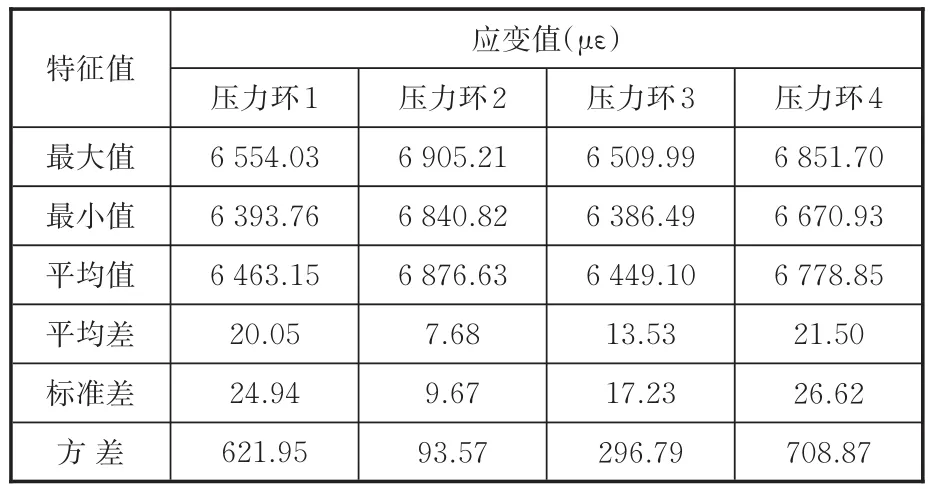

4.4 重载直线截割工况

采煤机重载直线截割工况见图4d,从中截取20 s的采煤机液压拉杠应变曲线,见图9。该工况下各压力环应变特征值见表8。分析表8可知,在采煤机重载直线截割工况下,4根液压拉杠的载荷平均值分别为495.06 kN、524.83 kN、493.69 kN、517.71 kN,分别与初始值预紧力相减得:7.63 kN、3.96 kN、8.66 kN、-7.22 kN,可以得出在直线截割过程中液压拉杠在外载荷作用下,液压拉杠1~3受拉、液压拉杠4受压;载荷峰值差分别为12.51 kN、4.59 kN、9.59 kN、13.6 kN,且在各液压拉杠变形量的方差中,液压拉杠4的变形量的方差值最大。结合以上分析,在采煤机重载直线截割的工况下,滚筒与煤岩发生复杂的力学耦合作用,产生强烈的载荷冲击;而位于采煤侧上的液压拉杠距离滚筒最近,受到载荷冲击影响最大,因此,位于采煤侧上的液压拉杠的载荷波动最大。

图9 直线截割阶段压力环传感器信号图Fig.9 Signal of pressure loop in the stage of line cutting

表8 直线截割阶段压力环传感器特征值数据Tab.8 Characteristic value data of pressure ring sensor in linear cutting stage

基于以上分析,在不同工况中,位于采煤机采空侧下和采煤侧上液压拉杠的受载情况最恶劣,并且在斜切刀工况下,载荷的波动最大。由等效应力与疲劳寿命的关系[6],并以采煤机各液压拉杠的初始预紧力为零基准线,在采煤机截煤过程中,液压拉杠1~3的载荷平均值在预紧力上方,液压拉杠1载荷波动平均值位于预紧力下方,并且液压拉杠1(采空下侧)的寿命较短;采煤机4根液压拉杠载荷都小于设定的预紧力674 kN,没有达到材料弹性极限,并且液压拉杠1(采空下侧)与设定的预紧力674 kN差值最大。当采煤机承受较大冲击载荷时,4根液压拉杠会继续伸长,机身连接面易产生极小的缝隙,从而加剧螺纹根部与螺纹连接处的损坏。

5 结论

(1)采煤机装配完成后以及在不同工况下采煤机液压拉杠的受载程度都没有达到设定的预紧力,并且在不同工况下采煤机机身上方液压拉杠的载荷比下方液压拉杠的载荷大,差值为32~40 kN。

(2)采煤机在起车过程中,4根液压拉杠的载荷会突然增大,随着采煤机启动载荷趋于平稳,并且位于采煤机机身下方的两根液压拉杠的载荷增大趋势较大,载荷波动较大。

(3)采煤机在空载直线和“S”弯行走过程中,4根液压拉杠的载荷波动相对平稳,位于采煤机采空侧下方的液压拉杠的载荷波动最大,并在“S”弯行走工况下载荷波动比直线行走的载荷波动大;采煤机在斜切进刀与重载直线截割过程中,位于采煤机采煤侧上方的液压拉杠处于压缩状态,其他3根液压拉杠均处于拉伸状态,并且采煤侧上方液压拉杠的载荷最大,位于采空侧下方液压拉杠受载程度次之。