热力学排气系统压力控制地面原理实验研究

2018-11-07刘欣张晓屿

刘欣,张晓屿

(中国运载火箭技术研究院,北京 100076)

0 引 言

低温推进剂由于其比冲高、无毒无污染、价格相对低廉,在国内外运载火箭和上面级上得到了广泛应用。低温推进剂被认为是进入空间及轨道转移最经济、效率最高的化学推进剂,也是未来人类月球探测、火星探测以及更远距离深空探测的首选推进剂。因此,低温推进剂的长期在轨安全贮存对未来深空探测意义重大[1]。尽管低温推进剂性能高,但其沸点低,受热易蒸发,在各种空间漏热的影响下,低温推进剂箱体压力将持续上升,给其长期在轨贮存带来严重安全隐患。因此,通过采取合理有效的措施减少低温推进剂在轨蒸发量以及控制箱体的压增问题,是低温推进剂长时间在轨应用的前提。目前主要的箱体控压方式有:热力学排气系统以及主动制冷系统。主动制冷系统主要是采用低温制冷机提供的冷量降低低温箱体空间的漏热或液化蒸发的技术。鉴于目前低温制冷机在空间运行中效率较低,仅能提供几瓦到几十瓦的冷量,很难满足消除空间各种漏热的要求。再者低温制冷机体积较大,重量也相对较重,这些都增加了发射成本与维护要求。目前有关主动制冷方面的研究虽然也在进行,但技术成熟度指标仍然较低。

热力学排气系统(Thermodynamic Vent System,TVS)[2-4]则不同,它一方面通过内部喷射器的喷射搅动消除推进剂热分层,另一方面通过牺牲一小部分液相,充分利用其节流后的温降,冷却低温贮箱内的剩余推进剂,还能给贮箱内部分流体带来一部分过冷度,在这两种作用下有效地控制贮箱压力。

1999—2015年间,美国国家航空航天局(National Aeronautics and Space Administration,NASA)的Hastings、Hedayat以及Flachbart等[5-9]在多用途氢测试台(Multipurpose Hydrogen Test Bed,MHTB)上先后进行了不同充注率和环境漏热下的液氮、液氢和液态甲烷贮存实验来考察TVS的性能。其实验结果表明,喷射杆TVS能有效地将贮箱内这几种流体的压力控制在需要的变化范围内。Grayson等[10]采用Flow-3D软件模拟研究了低温贮箱在外部漏热作用下的自增压过程以及TVS热力学排气降压过程。Dresar[11]研究了氦气对液氧箱体TVS的影响,并开发了一种简单的热力学模型用来预测氦气对TVS的影响,较好地预测了箱内流体的温升以及TVS工作中的压降过程。同年,Kartuzova与Kassemi[12-13]提出了一种流体数值模型来研究大型低温液氢箱体的自增压过程,其采用层流与湍流方法来模拟箱体内部自然对流以及界面传热传质,并与多目标液氢试验平台上的试验结果进行了对比,验证了模型的有效性。TVS能有效破坏贮箱内热分层、控制贮箱压力和推进剂蒸发量,深入研究TVS控制机理、工作性能及相关技术对于低温推进剂在轨存贮技术发展是十分必要的。然而,我国对TVS的研究起步较晚[14-16],与国际水平相比存在较大差距。

结合我国未来低温推进剂在轨贮存的技术需求,本文搭建了用于验证热力学排气控压性能的地面原理性实验平台,采用常温工质R123为工质,通过调节循环流量与节流流量的相对大小,研究不同节流比下热力学排气的制冷能力以及控压效果。通过与直接排气控压方式进行对比,验证热力学排气系统在低温推进剂长期在轨贮存中的可适用性。

1 热力学排气系统工作过程

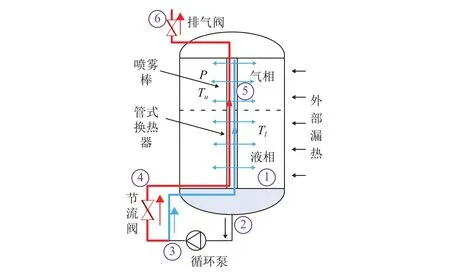

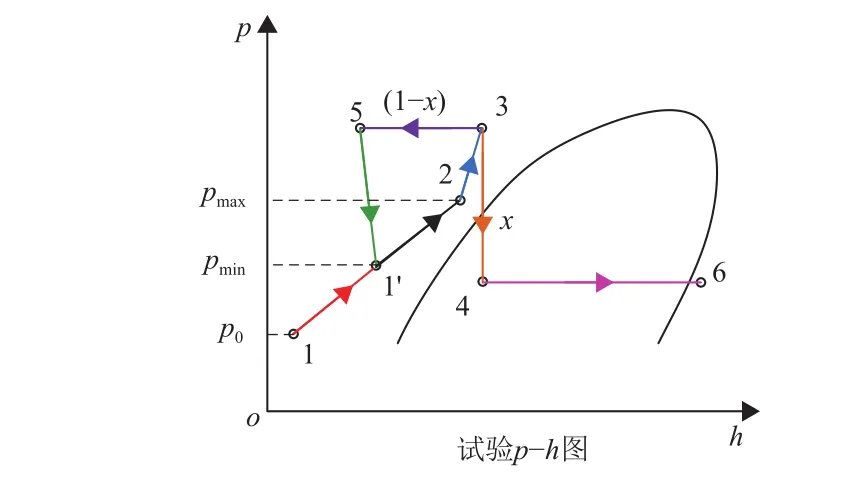

热力学排气系统由循环泵、节流阀、套管式换热器及喷雾棒组成。图1为TVS系统示意图,图2为TVS工作热力过程的压焓图。

热力学排气系统工作原理如下:假定TVS的控压下限与上限分别为Pmin与Pmax。TVS的工作模式主要取决于贮箱压力(P)与低温工质温度(Tl)。当贮箱内压力P升高至Pmax而Tl未达到Pmin对应饱和温度(Tsat)时,启动循环泵,抽取低温工质并喷射回贮箱内部,促进贮箱内低温工质的掺混,通过破坏贮箱内工质温度的不均匀性,降低工质温度来实现降压目的,参见图2中过程1~1′。在此过程中,节流阀关闭,循环流体全部经喷雾棒喷回贮箱内部而未有流体损失。此种工作模式仅是改变了能量在贮箱内的分布,而能量总量未有减少。随着外部环境的持续加热,贮箱内工质平均温度仍会升高。当Tl升高至饱和温度Tsat时,就需要启动节流制冷循环。循环泵抽取工质后到达分配阀,图2中过程2~3。此时,少部分循环工质被送入节流阀进行等焓节流,图2中过程3~4,变成低温低压的两相流后进入套管式换热器的外侧管道。另一部分循环工质进入换热器的内管道,图2中过程3~5。两股流体在换热器内完成热量的交换,外侧流体全部气化并升温至过热气体后经背压孔口排出,过程4~6。被冷却的循环工质经喷雾棒喷回贮箱内实现降温、降压目的,过程5~1′所示。

图1 TVS系统示意图Fig. 1 TVS system diagram

图2 TVS工作热力过程p-h图Fig. 2 TVS thermodynamic process p-h diagram

2 实验装置

2.1 实验系统组成

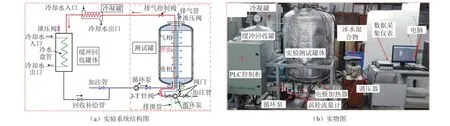

本文根据TVS的工作原理建立了实验系统。图3展示了本文所搭建地面TVS实验系统图以及实物图。地面TVS测试平台主要包括实验测试罐体、循环泵、节流装置、PLC(Programmable Logic Controller)控制系统以及数据采集系统组成。实验工质贮存在实验测试罐体内,罐内设计有套管式换热器和喷雾棒。为减少排气损失以及避免实验工质直接排到大气,实验中设有排气冷凝罐以及缓冲回收罐,用于将实验排放的工质进行回收再利用。各主要实验装置之间通过不锈钢管路以及阀门连接。

图3 实验系统图Fig. 3 Experimental system diagram

热电偶进行分组,共分为3组。前2组分别为每组16支,分别布置在两个温度棒上,自下而上等间距布置,用于测量流体温度,如图4(a)所示;第3组共10支热电偶,用于测量箱体壁面温度,如图4(b)所示。

图4 实验系统热电偶布置情况Fig. 4 Experimental system thermocouple layout

2.2 实验工质选择

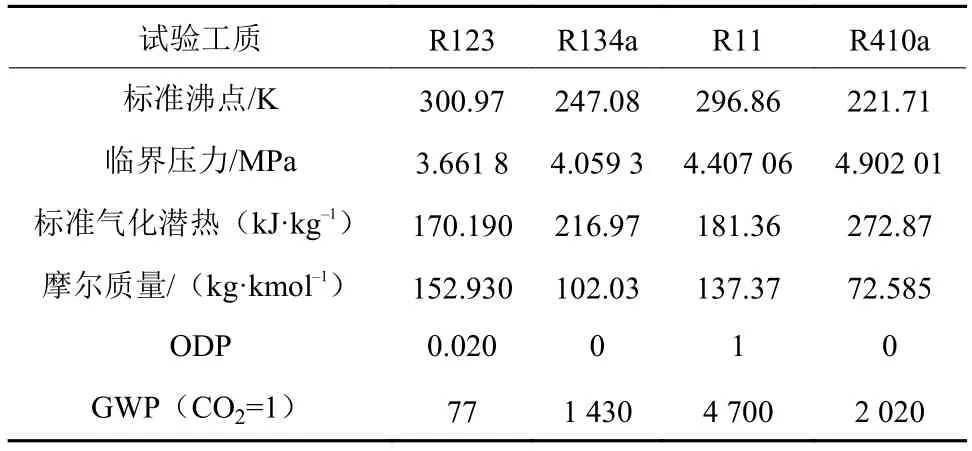

考虑到实验的成本及安全性,本文采用常温工质代替低温推进剂开展热力学排气系统的原理实验。首先对筛选出的4种流体沸点为常温的制冷剂,然后分别从流体沸点、气化潜热以及环保等方面进行对比,以选出性能最优的制冷剂作为实验工质。表1展示了R123、R134a、R11与R410a这4种制冷剂相关参数对比[17]。从表中可以看出,在一个大气压下,R123和R11的沸点可满足常温实验的要求,并且两者的气化潜热接近。然而由于R11的ODP值(大气臭氧层消耗潜能值)以及GWP值(温室影响指数)均较高,因此从环保的角度考虑,这里选择制冷剂R123作为实验工质。

表1 工质对比表Table 1 Working fluid contrast

2.3 实验流程

在外部加热条件下,测试罐体压力升高,此时首先通过混合降压模式对箱体进行压力控制。随着时间的推移,箱内流体温度逐渐升高,当达到箱体压力所设置压力下限对应饱和温度时,TVS节流制冷模式开启。循环泵从箱体底部抽吸部分近饱和流体,之后分为两股,小部分流体通过针阀节流后进入换热器环管,大部分流体则直接进入换热器内管。两股流体在换热器内换热,两相流被完全蒸干后,变成过热气体排出测试罐。过热蒸汽通过排气阀首先进入冷凝罐。在冷凝罐内,排气可以基本被冷凝为液相,之后液相R123流入缓冲回收罐。回收罐起到继续冷凝和缓冲稳压的作用。

3 实验结果分析

3.1 控压效果分析

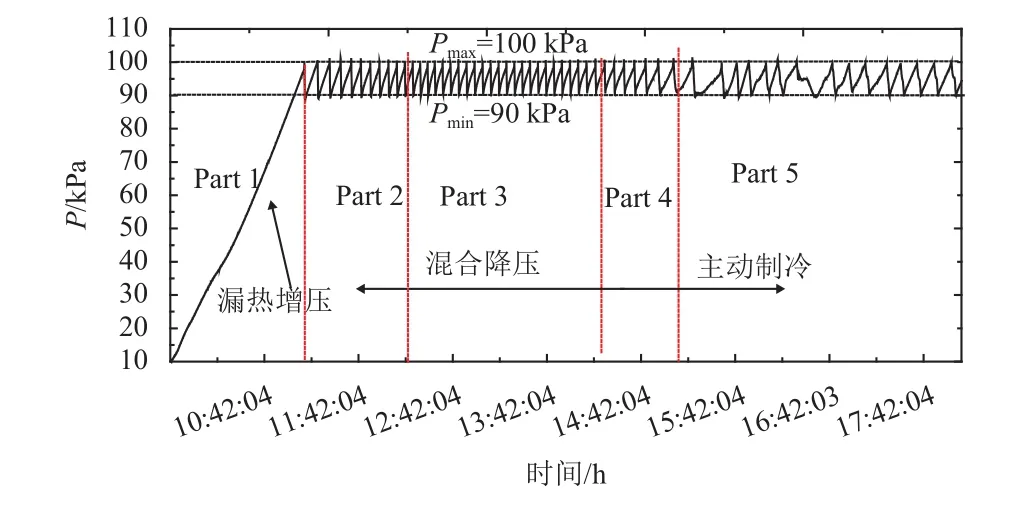

热力学排气系统的控压效果一方面反映在对箱体压力的控制上;另一方面体现在能否有效地消除漏热。这里首先介绍TVS对箱体的压力控制,整个控压过程如图5所示。在电加热带720~750 W的电加热功率下,测试箱体先经历自增压(Part 1)过程,箱体压力从10.117 kPa线性增加到100.627 kPa。在Part 1中,箱体压力增加到压力上限Pmax大约耗时93.75 min,对应的压增速率为57.926 kPa/h。

图5 不同控压阶段,箱体压力变化Fig. 5 Tank pressure changes during different control stage

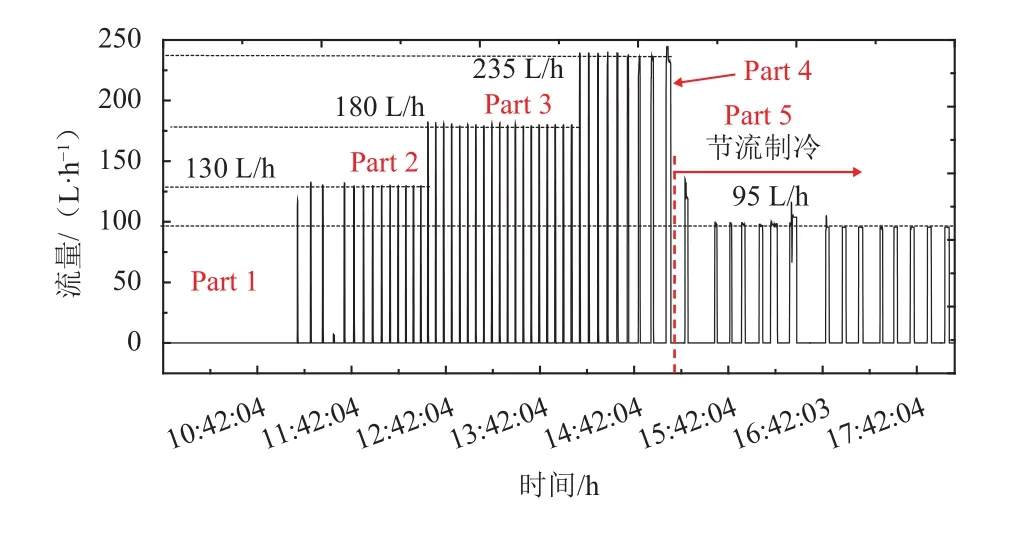

箱体压力达到Pmax后,需开启混合喷射模式。由于初始液体具有一定的过冷度,因此可开启循环泵,将底部流体抽吸并喷射到气相区,通过冷却气相来实现箱体压力的降低。当箱体压力降低到所设置压力下限Pmin时,混合喷射过程停止。在外部电加热下,箱体压力会继续升高;当箱体压力再次达到Pmax时,循环喷射需再次开启,箱体压力又会逐渐降低。因此在混合喷射阶段,箱体压力呈波动变化。另外从图5中也可以看出,Part2中混合喷射波动周期没有Part3中波动频繁。这主要是由于体积流率的增加所致,如图6所示。在Part2与Part3中,箱内大部分流体仍处于过冷状态,当循环体积流率从130 L/h增加到180 L/h时,Part3中更多的流体被喷射到箱内气相区,气相得到了更好的冷却,箱体压力得以迅速降低,所以导致Part3中一个混合喷射控压周期比Part2中耗时减小。对于混合阶段的Part4,其在刚开始阶段与Part3中波动基本一致,直到4个波动周期以后,每个控压周期耗时逐渐增长。这是因为经过3 h的混合降压,箱内大部分流体有了很大温升,流体所具有的冷量变小,此时尽管体积流量增加到238 L/h,但流量的增加所能带来的流体混合效果已被流体温度的升高所掩盖,所以其控压时间仍逐渐增加。随着加热时间的增长,箱内流体温度逐渐升高,一旦升高到Pmin对应的饱和温度,仅通过开启循环泵喷射混合已起不到良好的降压效果,此时节流制冷模式需开启。在节流制冷(Part5)阶段,为减少循环流量较大给箱体造成的巨大压力冲击,实验中将循环流量降到95 L/h。在Part5中,共节流制冷16次,持续2.5 h。从图5中可以看出,TVS节流制冷模式实现了箱体压力的有效控制。

3.2 流体温度分析

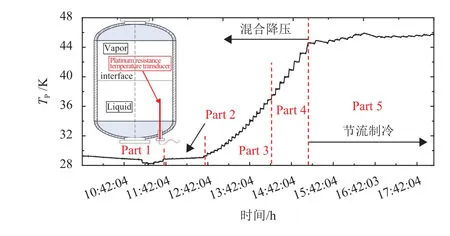

实验中,通过在箱体底部设置的Pt100温度传感器来监测流体温度变化。该测点温度主要是作为判断节流制冷模式开启的标志。当铂电阻温度Tp低于Pmin对应饱和温度时,认为箱内大部分流体仍处于过冷态,此时仅通过开启循环泵混合喷射就可以达到降低箱体压力的目的。而当Tp高于Pmin对应的饱和温度时,混合喷射模式已不能有效控压,此时需开启节流制冷模式。在整个控压过程中Tp变化如图7所示。

图6 不同控压阶段,循环流体流率变化Fig. 6 Fluid flow rate changes during different control stage

图7 不同阶段,铂电阻温度变化Fig. 7 Platinum resistance temperature changes during different control stage

在Part 2中,混合降压过程开始后,循环泵将过冷液体抽出后再喷射进贮箱内,能够将贮箱内流体温度控制在一个较为稳定的范围内。进入Part 3后,Tp出现了台阶式的增加,该过程持续到Part 4后期。由于在Part 2经历了15次混合喷射,贮箱内的工质温度逐渐升高,工质的过冷度逐渐减小,因此在Part 3与Part 4中,出现了台阶式的波动升高的变化。在Part 4后期,Tp达到设定值,接近压力下限对应的饱和温度,此时仅依靠工质掺混已无法控制贮箱内压力,节流制冷模式需开启。如图7所示,随着节流制冷量被带入箱内,增加速率逐渐变缓。然而在刚开始的前6个制冷周期内,Tp仍呈缓慢的增加态势。这主要是因为经过了6个多小时的加热,气液相已积聚了大量热量,尽管此时节流制冷模式开启,贮箱内部压力得到了有效的控制,但在短期内节流制冷量并不能把积聚的热量充分消除,因此就导致了在前6个周期内,Tp仍微弱地波动升高。6个周期以后,Tp才维持在相对稳定的波动状态。从整个过程中的变化也可以看出,本实验中TVS有效的消除了外部漏热,合理地控制了箱内流体温度。

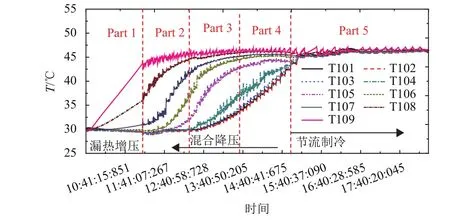

图8展示了热电偶所测箱内流体温度变化。在贮箱增压阶段,液相测点中T107~109所处位置被电加热带包裹,受外部电加热的影响,其温度均有所升高。而由于液相流体热容的存在,其它液相测点温度则基本保持不变或有微弱降低。进入混合阶段后,在喷射液体的混合作用下,液相流体的过冷度逐渐被消耗,使得箱内的漏热得到平衡,压力得到控制,液相的温度逐渐升高。另外,从图8中还可以看出,在混合降压阶段,各个热电偶之间的温差存在一定的差异,这说明箱内流体存在一定的热分层现象,随着混合降压过程的进行,热分层现象逐渐被消除,各液相测点的温度逐渐趋于一致,这也印证了热力学排气系统喷射混合具有消除热分层的功能。当整个液相测点温度都趋于液相饱和温度时,混合降压过程结束,需开启节流制冷才能控制贮箱的压力,液相测点的温度也维持在饱和温度附近。

图8 不同阶段,箱内流体温度变化Fig. 8 Fluid temperature changes during different control stage

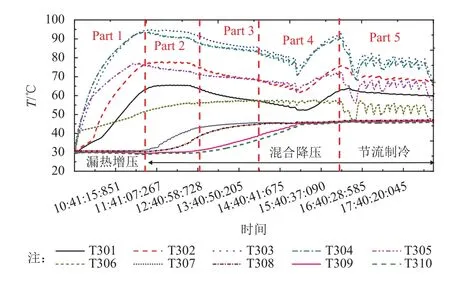

3.3 壁面温度分析

图9展示了箱体壁面测点温度变化。由于测点T301~306距离电加热带较近,因此在Part1中其温度升高较快。测点T307~310,其布置在电加热带下方的箱体壁面,并且仅接受高温测点T305~306的传热,所以这4个测点温度增加缓慢。尤其在漏热增压阶段,T307~310温度基本保持恒定。节流制冷模式开启后,与气相接触的壁面测点温度先经过一定的温升后才逐渐降低。大约6个周期后,各测点温度才在相对稳定的范围内波动。这也说明本实验中,TVS节流过程不仅有效控制了箱内流体温度,还有效地冷却了箱体壁面。

由于箱体壁面缠绕电加热带,紧贴壁面处将形成高温区,电加热带不仅向箱体内部传热,同时也穿过绝热层向箱体外部传热。基于试验中所提供的电加热功率以及箱体壁面温度变化,可获得电加热功率向外部的散热量。

由于电加热带所提供的加热热量不可避免地漏到外部大气中。对于该部分漏热量,可采用准稳态导热进行计算,箱体金属壁面向外部大气环境的漏热为

其中:Tw,Tf为箱体外部绝热层表面温度以及外部流体温度;δ,λ为绝热层厚度以及导热系数;αf为外部自然对流换热系数。

考虑环境温度为20 ℃,可计算得到箱体的平均漏热为340 W,工作时间内所对应的直接排气损失为30.86 kg,实验中换热器所提供冷量为1 416 W,实验中共节流制冷16次,平均每次排气1.08 kg。可知与直接排气相比,热力学排气可节省约41%的排气损失。

图9 不同阶段,箱体壁面温度变化Fig. 9 Tank temperature changes during different control stage

4 结 论

本文通过搭建热力学排气地面实验平台,采用制冷剂R123为工质,开展了地面工况热力学排气系统工作过程的实验研究。详细分析了TVS在经历不同工作模式时,箱体压力、循环流量以及流体温度变化,并得到如下结论:

1)实验验证了地面工况下热力学排气系统良好的控压性能以及有效的消除外部漏热的能力。

2)在漏热增压阶段,气相区形成了温度分层现象。在混合喷射阶段,液相热分层发展良好。在节流制冷阶段,热力学排气系统具有良好的制冷能力以及有效的降压效果。

3)与直接排气控压相比,热力学排气系统节流制冷工作可节省约41%的排气损失。当热力学排气系统用于低温推进剂长期在轨贮存时,将发挥更大的节能优势。这也证明了热力学排气系统在贮箱压力控制方面的适用性与可行性