数控重型卧式车床钻铣削加工装置设计

2018-11-05杨晓君

宋 杰,杨晓君

(天水星火机床有限责任公司 技术中心,甘肃 天水 741024)

0 引 言

目前随着国内外石油装备、海洋钻井、核电、高铁的飞速发展,各种大型及重型的特殊零件,不仅需要加工零件的外圆、端面及内孔外,还要在零件外圆表面及端面上加工键槽、圆孔、螺纹孔,铣槽等加工要求。这样对机床(数控重型卧式车床)的加工能力的不断提高,需要在一台机床上完成车削功能的情况下,还需要对工件的端面、外圆表面的钻削和铣削加工[1]。在传统加工工艺的条件情况下,工件的外圆表面、端面的螺孔,圆孔和键槽都是在落地镗床、龙门铣床及摇臂钻床上加工完成的,一个零件的加工工序需要在几台机床上完成,而对较长及吨位较大的工件来说需要很大规格的落地镗床、龙门铣床及摇臂钻床,再者,对于工件端面及外圆上分度精度较高的圆孔或螺纹孔,还需要制作能使工件分度定位的装置,以及相应的增加支承工装卡具、增加电机及控制装置。这就造成零件制造周期长、加工制造成本高,工序繁琐,加工基准难于同一,制造精度不高等,并且选配机床的范围受到一定的限制。

因此,在需要特殊零件进行车、铣、钻复合加工时,开发出一种新型数控重型卧式车床钻铣削加工装置,该装置具有结构简单、调整方便、操纵轻便灵活、可靠性高等特点,从而保证了工件的加工精度。

1 数控重型卧式车床钻铣削加工装置概述

新型数控重型卧式车床钻铣削加工装置[2-3],主要根据我公司数控重型卧式车床十几年的生产实践,对数控重型卧式车床车、铣、钻复合加工进行分析,提供一种在数控重型卧式车床在床鞍滑板上安装三套可以互换的车削刀架、带Y轴立柱进给装置的铣削动力头或钻削动力头。运用数控系统控制X、Y、Z、C四个伺服轴运动,实现四轴四联动控制。以满足零件的车削、铣削、钻削的加工要求。

为实现上述目的,分析了数控重型卧式车床对零件进行车、铣、钻复合加工时的方法,主要是解决、提高机床设备的加工能力;减少设备的使用工序;优化制造工艺;满足用户运用一台机床完成车、铣、钻多台工序的加工需求。从而实现操作方便,可靠,实用等特点。提高使用效率,减低生产、制造成本。

2 设计原理

2.1 装置的结构原理

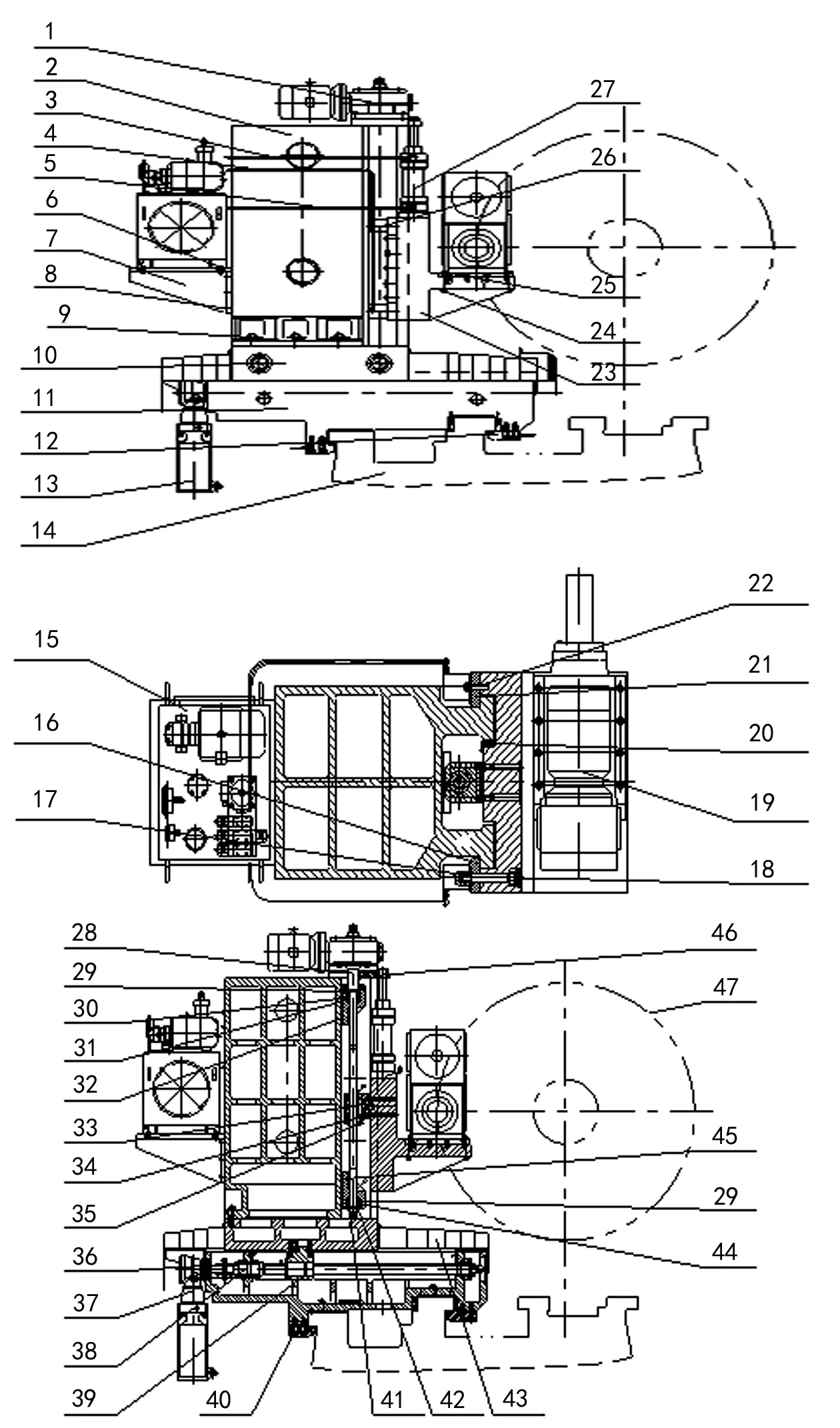

如图1所示,新型数控重型卧式车床钻铣削加工装置中。

图1 新型数控重型卧式车床钻铣削加工装置示意图1.蜗轮减速机 2.Y轴立柱箱体 3.液压钢管 4.液压钢管 5.液压钢管 6.螺栓 7.油箱支架 8.螺栓 9.螺栓 10.滑板11.床鞍 12.床鞍压板 13.伺服电机 14.床身 15.液压油箱16.锁紧压板 17.锁紧螺杆 18.螺母 19.钻削动力头或铣削动力头 20.斜铁 21.压板 22.螺栓 23.滑体 24.螺母 25.螺 26.锁紧油缸 27.伸缩油缸 28.丝杠 29.深沟球轴承30.垫 31.推力球轴承 32.支座 33.丝母座 34.螺钉 35.圆螺母 36.联轴器 37.减速机 38.滚珠丝杆 39.丝母座40.床鞍压板 41.圆螺母 42.套 43.横向防护罩 44.推力球轴承 45.支座 46.垫块 47.工件

首先将支座32安装在Y轴立柱箱体2的一端,用螺钉及销子把紧定位,丝杠28安装在支座32的内孔里,通过深沟球轴承29、垫30、推力球轴承31和法兰盘进行轴向和径向定位。丝母座33安装在丝杠28上,再将支座45安装在Y轴立柱箱体2的另一端,丝杠28穿入孔中,用深沟球轴承29、圆螺母41、套42、推力球轴承44将其轴向和径向定位及拉伸预紧,调整完成后丝母座33通过螺钉及销子把紧定位。垫块46安装在Y轴立柱箱体2上端面,蜗轮减速机1通过内孔与丝杠28连接定位,并将蜗轮减速机1安装把合在垫块46上,保证蜗轮减速机1的旋转带动丝杠28旋转。其次将滑体23安装在轴立柱箱体2的导轨上,用压板16、锁紧螺杆17、螺母18、压板21、螺栓22固定锁紧在导轨上,通过导轨立面和斜铁20导向,保证各导轨面贴合及滑动平稳,丝母座33通过螺钉34安装在滑体23上,使滑体23可通过丝杠28的旋转做直线往复运动。伸缩油缸27一端与滑体23连接固定,另一端与垫块46连接固定。油箱支架7安装在Y轴立柱箱体2背面,用螺栓8把合固定,液压油箱15通过螺栓6安装把合在油箱支架7上,将液压钢管3、4、5的一段与液压油箱15相连接,另一端与锁紧油缸26、伸缩油缸27的接口相连,保证管路中的油液畅通。待整个Y轴进给装置安装完成后,将其整体安装在机床床鞍11滑板10上,通过螺栓9连接固定。床鞍11安装在床身14的导轨上,由床鞍压板12和40固定,床鞍11在床身14导轨上做纵向进给往复运功,实现加工零件的目的。

2.2 装置的使用方式

工件需要进行车削、铣削、钻削时,先根据工件的加工工艺要求对其进行分序完成,在车削时在床鞍11滑板10上安装车削刀架来对工件进行车削加工。车削加工完成后,需要进行铣削或钻削时,将车削刀架拆下,把Y轴进给装置安装在床鞍11滑板10上,用螺栓9连接固定,再将钻削动力头或铣削动力头19安装在滑体23上,由螺栓25和螺母24进行固定。其次、根据工件上需要铣削及钻削的尺寸大小,来选择不同的加工刀具,安装在钻削动力头或铣削动力头19的主轴上。

比如需要在工件端面加工360°圆周上分布的圆孔时,首先,控制主轴箱带动工件旋转,使每个孔的加工位置都在9点钟方向,通过主轴箱内刹车锁紧装置将其固定。其次,由数控系统控制伺服电机13通过减速机37、联轴器36驱动滚珠丝杠38旋转,由丝母座39带动滑板10、Y轴立柱箱体2及其上安装的钻削动力头19一起移动到所要加工的工件圆周直径处停止。再由系统控制Y轴进给装置上液压油箱15给锁紧油缸26供油,锁紧油缸26内部活塞推动锁紧螺杆运动,使锁紧压板松开,在控制蜗轮减速机1驱动丝杠28旋转,使滑体24上安装的钻削动力头19做Y轴上下进给运动,并将其固定锁紧在9点钟反向。然后控制钻削动力头19主轴上的刀具旋转,让床鞍11做纵向移动,从而达到工件表面加工圆孔的目的。在加工圆周上其它孔的时候,只要旋转主轴既可。对于进行铣削加工时,可通过更换铣削动力头19,运用上述同样的操作来完成加工工件的目的。

如图2所示为新型数控重型卧式车床钻铣削加工装置液压原理图,如图所示即可控制Y轴进给装置中滑体23的锁紧和伸缩油缸27提升工件的作用。

图2 新型数控重型卧式车床钻铣削加工装置液压原理图

该机构由数控系统控制X、Y、Z、C四个伺服轴运动,实现四轴四联动控制[4]。以满足零件的车削、铣削、钻削的加工要求。

2.3 装置的优点

(1) 分析了数控重型卧式车床实现车、铣、钻复合加工的方法,主要是解决和提高了机床设备加工特殊零件的能力。

(2) 实现了机床一次装卡完成多项加工工序,减少了多台设备的使用;避免造成零件制造周期长、加工制造成本高,工序繁琐,加工基准难于同一,制造精度不高等。

(3) 数控系统控制X、Y、Z、C四个伺服轴运动,实现四轴四联动控制。以满足零件的车削、铣削、钻削的加工要求。大大降低了机床的制造成本,缩短了制造周期,减少加工工序,优化了制造工艺。该机构具有结构简单、调整方便、操纵轻便灵活、可靠性高等特点,从而保证了工件的加工精度。

3 结 语

这种新型数控重型卧式车床钻铣削加工装置,采用在数控重型卧式车床的床鞍滑板上安装三套车削刀架或带Y轴立柱进给装置的铣削动力头或钻削动力头(这三种刀架可根据零件的加工要求进行互换),运用数控系统控制X、Y、Z、C四个伺服轴运动,实现四轴四联动控制。以满足零件的车削、铣削、钻削的加工要求[5]。大大降低了机床的制造成本,缩短了制造周期,减少加工工序,优化了制造工艺。该机构具有结构简单、调整方便、操纵轻便灵活、可靠性高等特点,从而保证了工件的加工精度。