油桶翻新整形机支撑辊轮有限元分析

2018-11-05郭文鑫王仲民邓三鹏祁宇明李桂祥

郭文鑫,王仲民,邓三鹏,祁宇明,李桂祥

(1.天津职业技术师范大学 机器人及智能装备研究所,天津 300222; 2.天津瑞驰船舶机械有限公司,天津 300480)

0 引 言

油桶翻新自动化生产线是采用燃烧和喷砂相结合的清洗方法,并通过整形和抛光处理的新型工艺翻新废旧油桶,具有经济实用性强、自动化程度高、可靠性好,便于维护和改良等优点,解决了目前废旧油桶翻新自动化生产线领域存在的一些缺陷。油桶使用一段时间会产生变形,所以废旧油桶通过整形来矫正桶身的变形,整形机作为生产线中重要组成部分,其工作原理为:整形辊轮压紧油桶外壁,支撑辊轮支撑油桶内壁,同时绕自身旋转,依靠摩擦力带动油桶转动,通过两个辊轮的相互作用来达到整形的目的,使整个桶身达到规定要求的圆度,而支撑辊轮是油桶翻新整形机的执行机构,对结构的刚度、强度要求较高[1]。运用ANSYS Workbench建立支撑辊轮有限元模型,通过静力学和模态分析,指出结构设计中薄弱部位。

1 有限元分析

1.1 建立有限元模型

按等效刚度原则,简化支撑辊轮结构。将销轴、螺栓连接简化为面接触;忽略螺纹和无应力集中的圆角、倒角;删除次要的孔、台,等效分配其质量[2];如图1所示为支撑辊轮三维模型网格划分。

图1 网格划分

1.2 有限元仿真

(1) 零部件材料

支撑辊轮是不锈钢,其密度为7 750 kg·m3,泊松比为0.31,弹性模量为193 GPa。

(2) 定义接触和网格划分

无相对移动的螺钉连接,用粘接接触,如连接法兰与辊轮、支架;设置边界条件,采用自动划分网格[3],共197277个节点,117633个单元,如图1。

(3) 添加约束与施加载荷

支撑辊轮所受载荷复杂,包括自重、自转转矩及与油桶之间的压力。其中,支撑辊轮受力F如式(1):

F=F1×Kd+F2+F3

(1)

式中:F1为支撑辊轮自重;Kd为自重系数,一般取Kd=1.2;F2为整形辊轮压力;F3为转矩力。

1.3 仿真结果分析

(1) 静力学分析

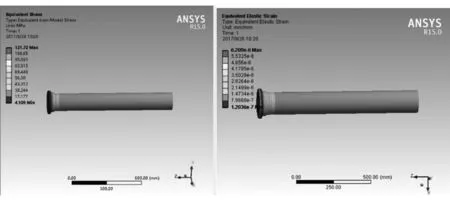

支撑辊轮在整形辊轮压力和自身重力影响下,应力、应变如图2所示,辊轮中间部分有最大应力1.1973 MPa,辊轮材料为45钢,屈服极限为205 MPa,一般材料最大许用应力是其屈服极限的0.5~0.8,由于辊轮中间处的应力为1.973 MPa小于屈服许用应力,故此计算符合要求。由应力和应变图可知,辊子在工作过程中受力和变形较大的地方是工作过程中辊面上与油桶接触处,这些分析结果和实际情况是一致的,可借助于这些数据对辊轮进行改进,在变形较大处选用高强度的材料,提高其稳定性;同时也可以采用在辊面上堆焊耐磨材料的方法来提高辊子的使用寿命,以降低整体的经济成本。

(2) 模态分析

根据有限元模型及边界条件,求得支撑辊轮前10阶固有频率,其中1~6阶为轧辊的刚体模态,固有频率为零[4],故文中着重分析支撑辊轮前7~10阶模态,如表1所示,7~10阶振型云图如图3所示。

图2 应力、形变云图

表1 7~10阶固有频率

分析可知:7阶振型图中,支撑辊轮弯曲变形,绕X轴正向弯曲,最大位移5.033 6 mm,在支撑辊轮两端;8阶振型图中,支撑辊轮弯曲变形,绕X轴正向弯曲,最大位移5.033 5 mm,在支撑辊轮两端;9阶振型图中,支撑辊轮拉伸变形,最大位移6.046 9 mm,在支撑辊轮两端;10阶振型图中,支撑辊轮弯曲变形,结构绕支撑辊轮X轴正负方向弯曲,在支撑辊轮两端有最大位移5.201 5 mm。

图3 前7~10阶振型图

支撑辊轮的振动主要发生在支撑辊轮的两端附近,中间部分振动不明显,整形工作时,动力通过中间部分传向边缘部分,振动随着支撑辊轮外部方向逐渐增强,使支撑辊轮边缘容易发生弯曲破坏。

2 结 论

通过对建立的支撑辊轮有限元模型进行仿真分析,可以求得其受力和变形最大的地方,并通过实际情况分析验证了这些数据的可靠性,指出支撑辊轮结构设计中的薄弱部位,为支撑辊轮结构的改进以及材料的选择提供了重要的依据。