高速公路沥青路面双层铺摊性能分析

2018-11-03李岩青

李岩青

(山西长兴路桥工程有限公司,山西长治046000)

随着高速公路建设的迅速发展,沥青路面已成为我国高速公路中最主要的路面结构形式。在沥青路面施工中,使用分层铺摊、分层碾压技术铺筑的沥青路面,难以实现面层层间结合处的完全连续,出现的层间粘结不足致使路面结构发生破坏,及早的出现车辙、坑洞、裂缝等早期病害,容易遭受水损坏造成基层毁损等结构性病害。

双层铺摊是对路面分层铺摊、分层碾压技术的一次革命性变革,实现了层间的“热+热”铺摊,解决了“热+冷”铺摊中的层间粘结不足问题,比传统摊铺工艺具有多方面的显著优势,尤其适用于高速公路沥青路面的施工,在我国具有广泛的应用前景。

1 双层铺摊技术

在我国高速公路施工中,沥青路面施工多采用分层摊铺、分层碾压的施工工艺。将沥青面层分为双层或三层式,使用的热拌热铺混合料面层间一般采用洒布粘层油,来确保层间粘结效果。在实际施工中,传统施工工艺容易遭受层间污染、粘层洒布不均等问题,均会严重影响层间粘结质量,面层间的连续接触很难保证。同时,分层摊铺的铺摊层厚小,温度散失快,压实度难以保证。总之,分层铺摊施工中,路面层间连接是一个薄弱环节,容易出现路面层间滑动,发生早期破坏就不可避免。

参考国外解决沥青路面早期病害的措施,我国引进了双层摊铺技术,将磨耗层和粘结层用一个双层摊铺机分层一次性摊铺完成。使用双层摊铺技术,双层铺摊机是最关键的施工设备。与普通沥青混合料摊铺机相比,双层铺摊机实现了同时摊铺两种不同类型的沥青混合料,使用一套碾压设备将两层混合料一次性碾压成型。双层铺摊技术实现了沥青混合料双层摊铺同时性,在“热接热”摊铺条件下,具有比传统铺摊工艺更好的平整度和层间粘结效果,使得施工周期显著缩短,具有良好的工程适用性。

双层铺摊技术在我国进行了实验性应用,均取得了良好效果。2010年,在山西忻保高速水稳基层中进行了应用。2011年,陕西洛商高速在西部首次应用沥青面层双层一体摊铺技术。2012年11月,湖南浏醴高速采用了沥青路面双层摊铺技术。结果表明:与传统的分层铺摊技术相比,双层摊铺技术施工效率高,层间联接紧密,路面压实度显著提高,路面抗变形能力增强,使沥青路面使用寿命显著延长。

2 路面性能试验

沥青路面双层摊铺技术是一种新型施工技术。与传统的分层铺摊比较,双层铺摊技术实现了同时摊铺两层混合料,一次性碾压成型,达到“热+热”铺摊。双层铺摊通过将摊铺中的温度散失显著减少,以有效提高混合料层间粘结效果。

为了解双层摊铺技术的路用性能,可通过混合料温度观测试验、剪切试验、拉拔及马歇尔等试验,进行传统及双层摊铺情况下层间粘结性能对比分析、双层摊铺情况下混合料热量散失情况、不同温度情况下的混合料压实度。本文笔者结合自身经验,对王选仓教授在沥青路面双层一体铺筑技术一文中的实验数据和结果进行梳理和分析,以介绍双层铺摊具有的技术优势。

1)增强层间粘结性。制作了两组马歇尔试件,其流程如下:放入AC-20混合料,预击实20次后放入烘箱中进行保温。在温度分别达到160 ℃,140 ℃,120 ℃时,将AC-10混合料放入试模中正反击实75次后,进行冷却脱模。制作两组试件,每组六个,三个用于剪切试验,三个用于拉拔试验。

采用抗剪试验对分层铺摊和双层铺摊的层间粘结性能进行对比,试验结果见图1。

曹紫萱:“陈校长,上周我们学校举行了盛大的三十周年校庆活动。您能向《小主人报》的读者们简单介绍一下,在三十年的发展过程中,我们第四中心小学的发展经历了哪几个阶段吗?”

从图1可以看出,传统分层铺摊下的抗剪强度为0.5 MPa左右,双层铺摊“热接热”方式下的层间抗剪强度为0.8以上,比分层铺摊显著提高。在双层铺摊工艺下,上下层混合料实现了热接触,上下层间的混合料容易形成相互嵌锁结构,使得路面粘结性能大幅提升。

试件进行的拉拔试验结果见表1。

表1 单层铺摊和双层铺摊拉拔试验结果

从表1可以看出,分层铺摊方式下的路面层间抗拉强度为0.53 MPa左右,双层摊铺下的抗拉拔强度值为0.95 MPa以上,抗拉拔强度显著提高。说明双层铺摊工艺下的层间嵌挤良好,能有效保证了层间连续效果。

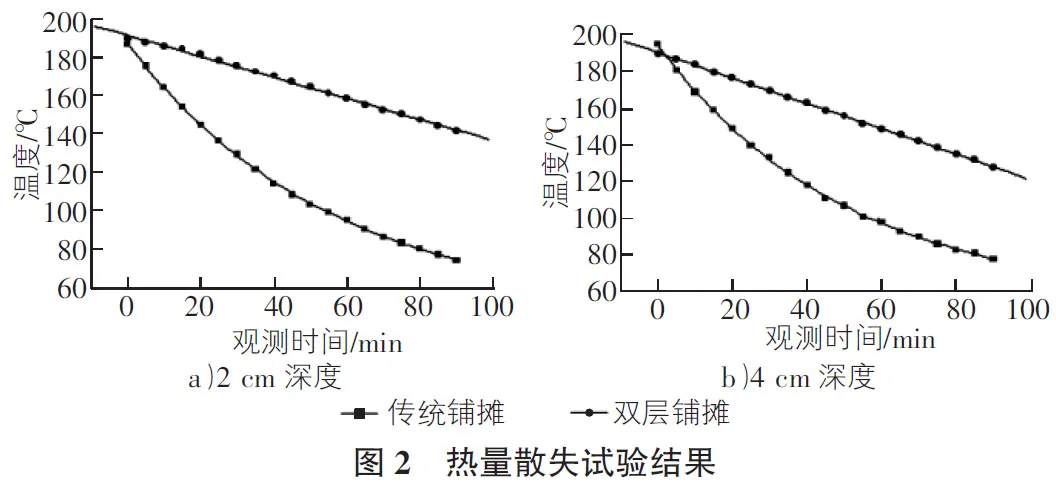

2)混合料热量散失试验。使用热量散失试验确定不同摊铺工艺下的热损失状况,试验结果见图2。

从图2可以看出,双层铺摊比分层摊铺的温度散失明显减缓,有效解决了温降过快问题。

混合料降温速度受铺摊层厚度的影响较大。在双层摊铺施工中,同步铺摊的上下层厚度一般在8 cm~12 cm,使得下层余热得到有效利用,面层热量损失明显减少,有利于保证磨耗层压实度。从图2还可以看出,混合料出场后20 min~40 min是分层摊铺法下的最佳碾压时间,而双层摊铺法下则是30 min~90 min。

3)双层摊铺下混合料压实。对150 ℃,140 ℃,130 ℃,120 ℃的混合料制作正反击打75次的马歇尔试件,并检测其压实度、稳定度、流值等指标,通过试验确定其正负击打75次后压实度低于95%时的混合料温度,并由试验结果画出温度与压实度关系曲线,见图3。

从图3可以看出,混合料温度是影响路面压实度及空隙率的重要影响因素。在相同的压实作用下,混合料温度与压实度直接相关。混合料在越高的温度下进行碾压作业,则路面压实度越大。

在施工中,双层摊铺可以使得混合料长时间的保持较高温度,能使得碾压中以较小的压实功,较少的碾压遍数即可达到理想的压实度。分层铺摊碾压施工是在冷基层之上进行压实,不利于混合料压实度达标。

4)车辙试验。按2+10 cm的双层摊铺结构进行试件制备,按3.5+8.5 cm的普通摊铺结构进行试件制备。利用车辙试验设备在水下50 ℃情况下进行车辙深度检测,实验结果如图4所示。

从图4可以看出,双层摊铺试件在经过19 200次辗压后的车辙深度为3.4 mm~5.5 mm,传统摊铺试件在辗压8 300次后车辙深度达到5.5 mm,19 200次辗压后的车辙深度为8.0 mm。

可以看出,在双层铺摊中,把易受变形影响的上面层由4 cm优化调整为2 cm。虽然面层厚度减薄,但上下面层同时摊铺产生的混合料厚叠层,使得混合料表层冷却变慢,下层余热得到充分利用,路面中下面层的压实度显著提高,且路面的空隙率小,路面结构的受重交通荷载的性能显著增强,路面变形稳定性可提高50%~70%,有效防止水损坏并具有减少沥青老化的效果。

3 施工要点

在施工前,由于沥青路面上下面面层一次摊铺成型,应做好下卧层平整度和压实度的控制,确保基层施工质量。

在拌和作业中,双层摊铺机同时摊铺沥青面层的上下层。由于两层混合料的配比不同,应采用两台拌和机同时进行两种混合料的生产,拌和过程与普通改性沥青混合料相同。

在铺摊作业中,双层铺摊无需进行上下层间粘层油的洒布,通过“热+热”确保层间粘结效果。

在铺摊机组中,配备一台高效率转运车非常关键,须使用转运车交替进行上下层混合料往铺摊机上下料斗中的输送。为避免两种混合料掺杂,应先向上受料仓进行上面层料的输送,再向下受料仓进行下面层料的输送。

在铺摊机起步时,为确保铺摊厚度均匀,应及时根据松铺厚度调整好仰角。先手动将下面层熨平板准确调整到位后,立即进行上面层熨平板的调整。要求整个手动调整过程须控制在开始铺摊10 m长度内结束,后续铺摊电子液压装置会自动控制工作仰角变化。

4 结语

传统的沥青路面铺筑方式为分层铺筑、分层碾压成型。双层摊铺机实现了沥青路面上下面层一次铺筑成型。在双层摊铺技术中,全过程采用自动行走系统,可将人为操作误差有效避免,显著提高路面铺摊质量。双层摊铺技术操作简便,铺摊后的路面整体承载力大于分层摊铺的路面。

路面双层铺摊技术,是对传统分层铺摊技术的一次革命性变革。双层铺摊技术解决了传统分层摊铺层间易污染问题,使得沥青面层的层间粘结效果显著提高,比分层铺摊方式的层间抗剪强度提高了60%;可减小油石比0.1%~0.2%,节约工程成本;实现路面层间的“热+热”粘结,摊铺厚度增大,层间温度散失变慢,路面压实度提高,解决了路面渗水难题;还能大大缩短工期,提高了机械效率;还能优化路面结构,使路面结构更合理。

双层铺摊施工的成本受铺筑面积制约的影响较大,还是一种造价较大的铺筑技术,且须要两个拌和厂分别提供不同规格的沥青混合料。但随着技术的进步,双层铺摊技术一定能在我国的公路建设中得到广泛应用,发挥其技术优势,提高沥青路面质量,避免早期损坏等病害,延长路面使用寿命。