中碳钢表面Fe-Al-Nb涂层显微结构与力学性能研究

2018-11-01张花萍姚正军周金堂

施 群,张花萍,姚正军,周金堂

(1.镇江立达纤维工业有限责任公司,江苏 镇江 212038) (2.南京航空航天大学材料科学与技术学院,江苏 南京 211106)

中碳钢常用于制造强度较高的运动零件,如空气压缩机连杆、活塞,重型机械的轴、蜗杆、齿轮等,这些零件对材料的耐磨性能有着较高的要求。中碳钢中含有大量金属间化合物,这些化合物具有优异的耐磨及耐蚀性能,能够显著延长恶劣工作环境下的航天及石油化工装备的服役寿命,因此受到极大的关注。Fe-Al合金由于其高比强度、优异的耐腐蚀和耐磨性能以及良好的耐大气氧化和硫化性能,被认为是具有广阔应用前景的结构和功能材料。然而,Fe-Al合金韧性差、成形困难、蠕变强度低等缺点严重限制了其在工业领域的应用[1-4]。研究表明,采用Fe-Al-Nb涂层等表面处理方法可有效解决Fe-Al合金加工过程中的变形问题。在各种表面涂层技术中,热浸镀是一种低成本的碳钢表面改性方法[5-6]。由于用热浸镀工艺生成的涂层与基体之间结合力较强,目前该技术已被广泛应用于镀铝钢板制造中。此外,研究者发现添加适当的合金元素[7-8]可以进一步改善该类金属间化合物涂层的硬度和脆性等力学性能[9]。研究发现,Ni元素可以通过沉淀强化、固溶强化、细晶强化等方式来增强Fe-Al涂层的综合性能[4,10],而添加一定量的Nb可以显著提高Fe-Al合金的抗氧化性能[11]。然而有关添加Nb元素改善Fe-Al涂层力学性能的研究鲜有报道。本文采用热浸镀Al技术与双辉等离子渗Nb技术在中碳钢表面制备Fe-Al-Nb涂层,以此研究Fe-Al-Nb合金的显微结构、相组成和力学性能,并分析其形成机理。

1 试验

1.1 试样制备

试验选用15mm×15mm×7mm的45钢作为基体材料,经过机械打磨、抛光后,再用酒精超声清洗、吹干备用;热浸镀用镀铝材料为工业纯铝(99.7wt%);双辉渗金属靶材为φ100mm×3mm的圆状纯Nb(99.99wt%)。

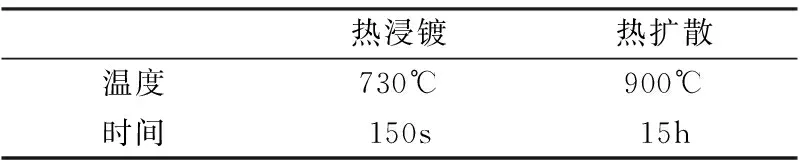

为了保证试样和熔融铝之间充分接触,试样浸渍在KF/AlF3混合水溶液中。干燥后的试样浸没在熔融铝液中进行热浸镀处理,处理后的试样放入RXL-120型的箱式电阻炉中进行真空扩散退火处理,其工艺参数见表1。

表1 热浸镀与热扩散工艺参数

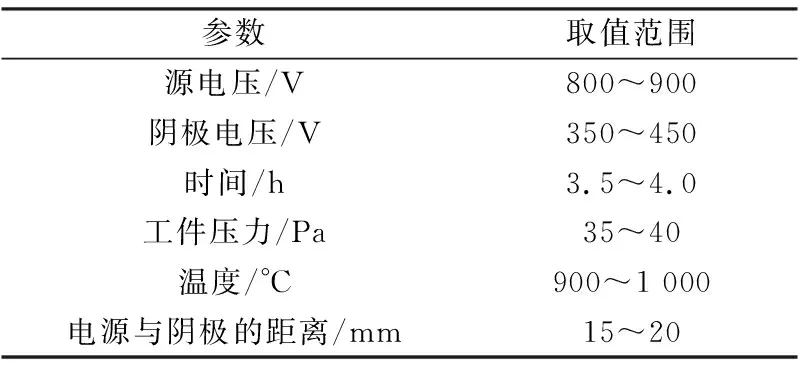

对扩散退火后的镀铝样品表面氧化层进行去除处理,为双辉等离子表面冶金渗Nb做准备。以纯铌作为提供合金元素的源电极,其工艺参数见表2。

表2 双辉等离子表面冶金工艺参数

1.2 涂层表征

采用扫描电镜(SEM)观察涂层表面的微观结构,并利用能量分散谱(EDAX)对涂层元素组成进行线性扫描半定量分析。

采用X射线衍射仪(XRD)对涂层进行物相结构分析,X 射线源采用Cu Kα靶,波长为0.154 056nm,加速电压为40 kV,电流为40 mA,扫描速度为10 (°)/min,扫描范围为20°~90°。

1.3 力学性能测量

采用HXS-1000A显微维氏硬度机对合金涂层的截面进行显微维氏硬度测试,加载载荷100N,保持时间15s,自基体至涂层表面等距离选取测量点。

纳米压痕试验在安捷伦G20 纳米压痕仪上进行涂层纳米压入试验。采用WS-2006型涂层附着力自动划痕仪对涂层进行结合强度的检测,采用光学显微镜(OM)观察纳米压痕和线性划痕的形貌。

2 结果与讨论

2.1 微观组织、元素分布与物相组成

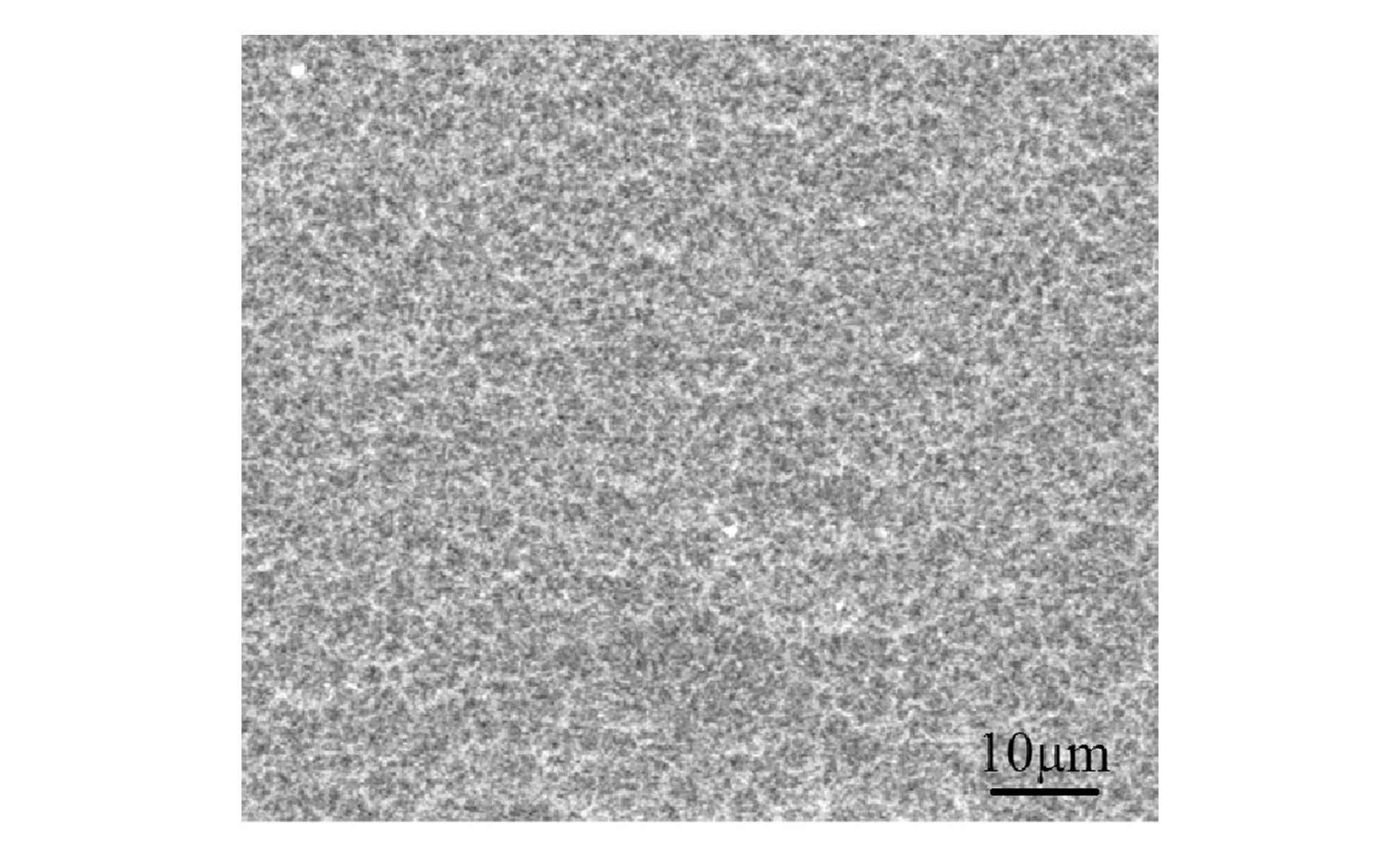

图1显示了利用热浸镀和双辉光等离子体表面技术制备的Fe-Al-Nb涂层的表面形貌。从宏观角度看,合金涂层致密均匀,表面形态呈无明显裂缝的胞状分布,表明涂层是以岛状生长模式形成的。

图1 Fe-Al-Nb涂层表面显微结构

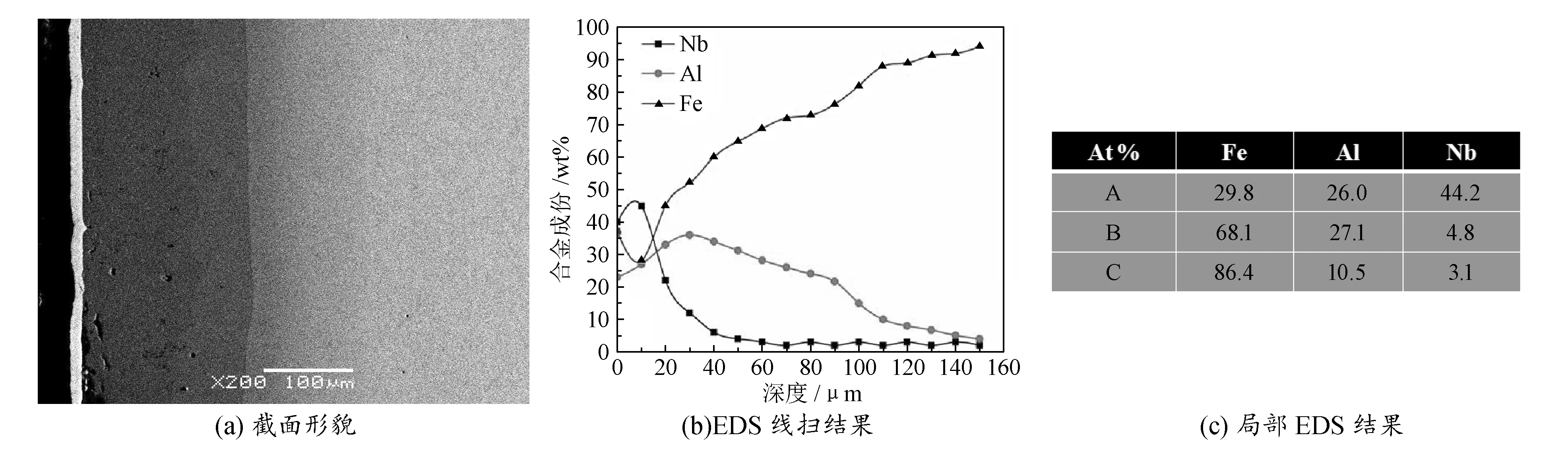

图2是Fe-Al-Nb合金涂层的截面形貌及其元素分布图。如图2(a)所示,涂层为层状结构,厚度约为150μm,且涂层与基底结合紧密,呈冶金结合。EDS线扫分析结果如图2(b) 所示,外部为厚度约15μm的光亮沉积层,主要为Fe-Al-Nb涂层;次外层厚度约90μm,主要为Fe-Al涂层;介于次外层与基体之间的过渡层为α-Fe(Al)固溶体层。由EDS线扫分析结果可以发现,表层Al、Nb元素含量由表及里呈先增后减分布,这与双辉光等离子体表面合金化技术的固有特征有关。对该涂层的不同部位(A、B、C)进行 EDS 点分析,测得结果如图2(c)所示。表面沉积层(即光亮沉积层)Nb 元素居多,扩散层(即次外层)中 Fe、Al 含量处于形成FeAl和Fe3Al相的区间,涂层与基体的结合处形成铁铝的固溶体,这与线扫描结果一致。

图2 Fe-Al-Nb涂层截面显微结构与元素组份

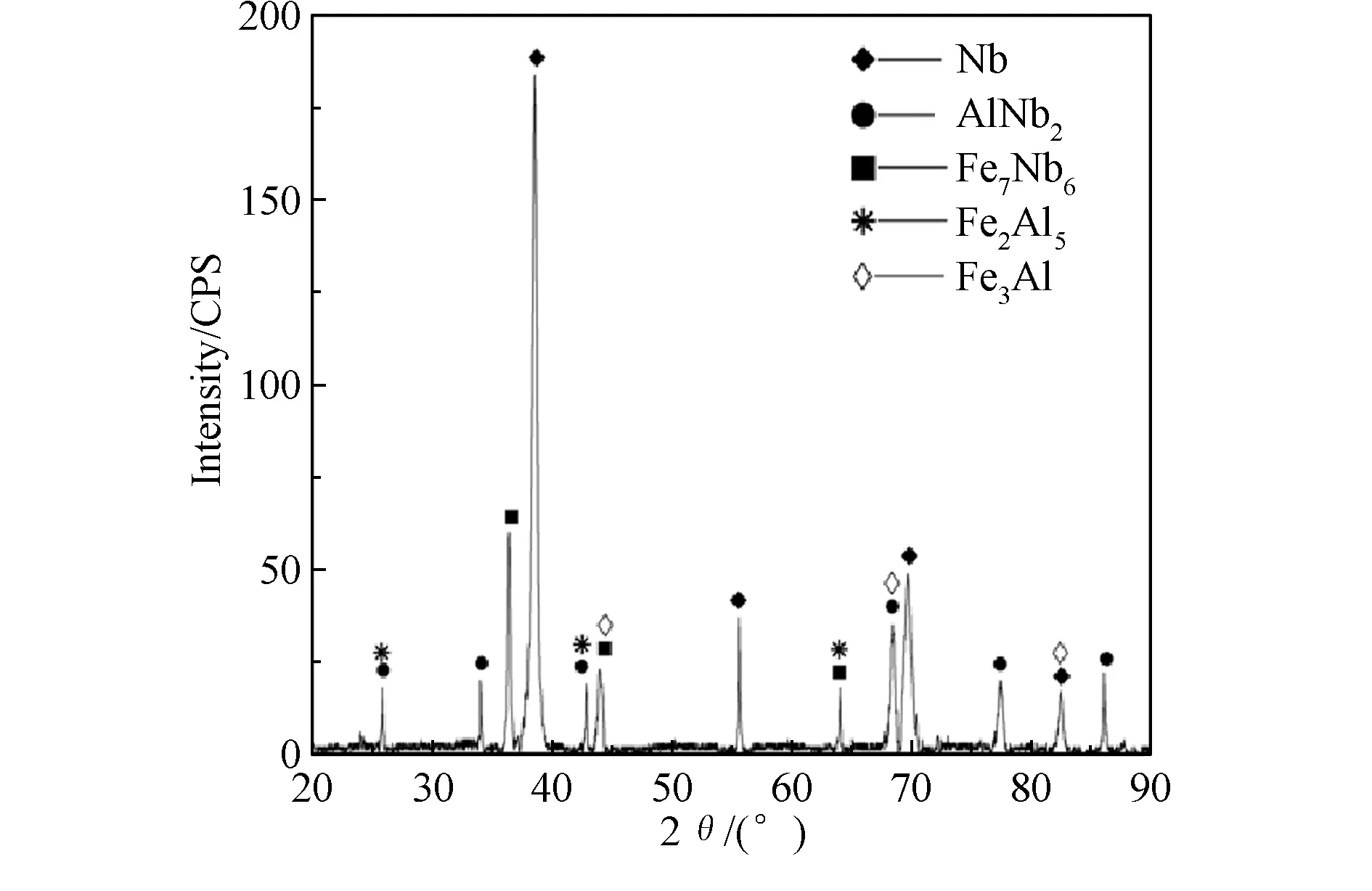

为了进一步研究涂层的物相结构,利用X射线衍射对Fe-Al-Nb涂层进行表征。如图3所示,涂层显示存在多相,包括纯Nb、Fe2Al5、Fe3Al、AlNb2和Fe7Nb6。前期研究表明,Fe3Al和Fe2Al5在高温环境下具有良好的性能,同时,新生AlNb2和Fe7Nb6相可以提高涂层的表面硬度,从而有效提高耐磨性。

2.2 力学性能

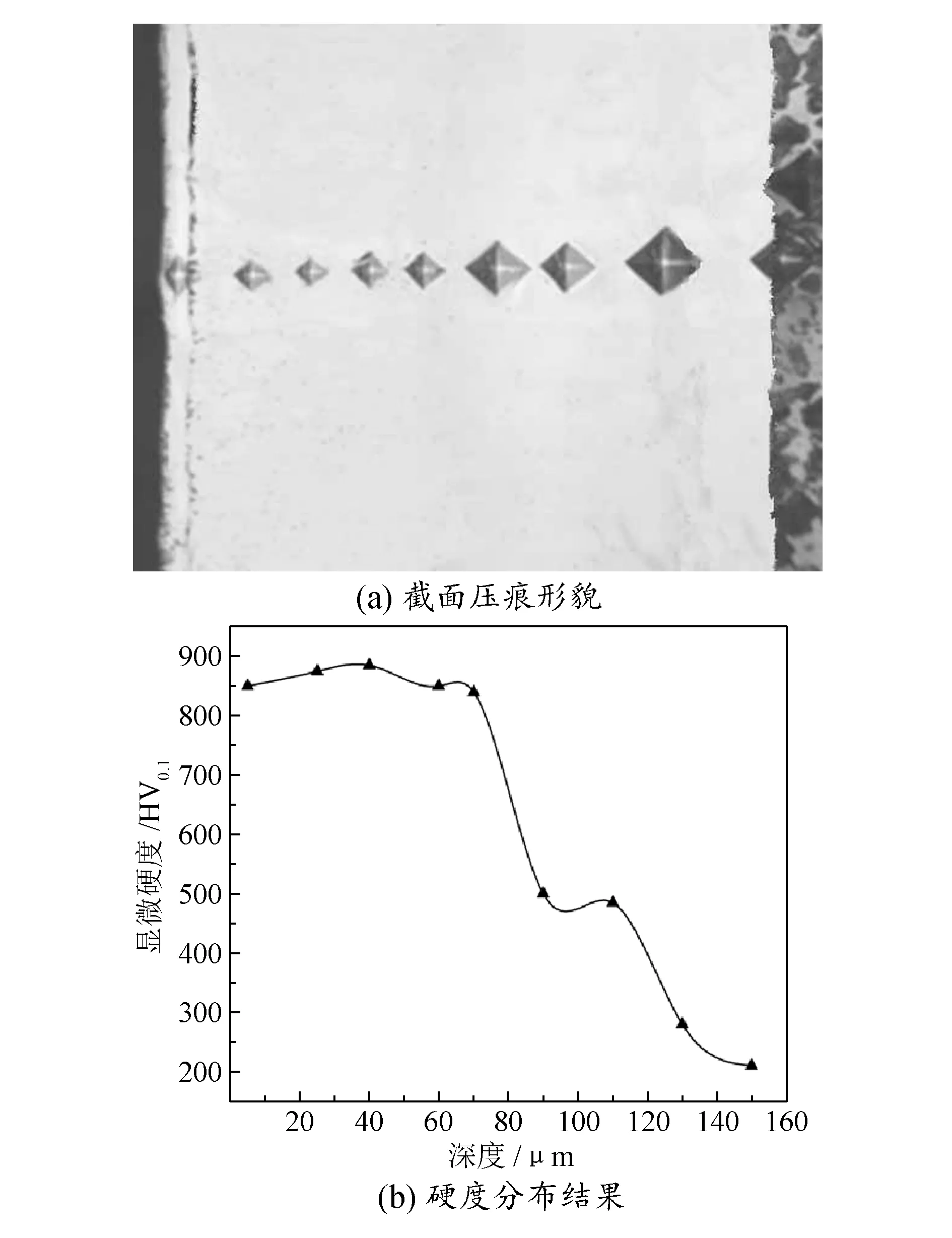

硬度是影响材料耐磨性的重要因素,反映了抵抗残余变形和破坏的能力,也是反映弹性变形、塑性变形、拉伸强度、疲劳强度和耐磨性的综合指标。图4为Fe-Al-Nb涂层的截面压痕形态和相应硬度的演变。由图可见,涂层呈现出较高的表面硬度和较低的芯部硬度,可以满足复杂应力条件下的要求。

图3 Fe-Al-Nb涂层XRD结果

图4 Fe-Al-Nb涂层硬度分布结果

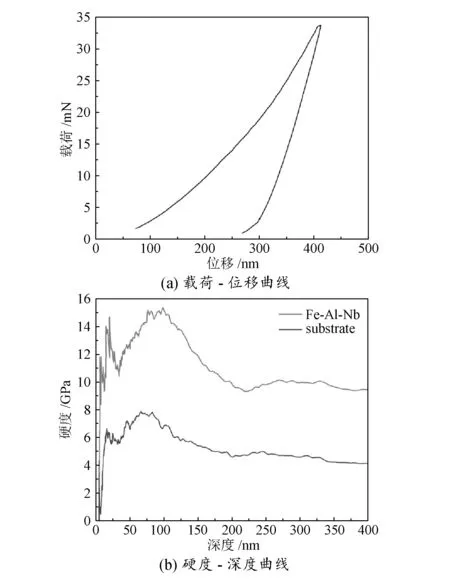

载荷-位移曲线所包围的面积可用来表示薄膜发生塑性变形的量,在一定程度上表征了材料的韧性大小。图5(a)显示的是涂层纳米压痕试验得到的典型载荷-位移(P-H)曲线。在P-H曲线中,卸载曲线的斜率显示薄膜的弹性形变能力,对比图中的卸载曲线可以发现,Fe-Al-Nb涂层在载荷减小以后具有更好的弹性回复能力。加载曲线和卸载曲线包围区域表征了塑性变形的全过程,代表膜层塑性变形量。图5(b)显示的是Fe-Al-Nb涂层与基体的动态纳米硬度随压痕深度变化的情况,当曲线的硬度趋于恒定时,相应的硬度值是涂层表面的纳米硬度。可以看出,Fe-Al-Nb涂层的硬度高于基体。这是因为通过轰击Nb原子改变了原有的化学成分,形成了新的相,改变了组织结构,明显提高了材料的强度和韧性。

图5 Fe-Al-Nb涂层纳米压痕测试结果

结合强度是评价涂层质量的重要指标之一。本文采用声发射划痕仪来测试涂层与基体之间的结合强度,绘制的声发射曲线如图6(a)所示。当捕获到在涂层划痕试验期间发生破坏时发出的声信号,试样的临界载荷开始出现,通常以第一声发射信号的起始位置的临界载荷来表征涂层的结合强度。从图中可以看出,Fe-Al-Nb涂层表现出较低强度的声发射信号和较高的临界负载,约83N,说明涂层与基体之间的结合力强。此外,因为离子注入使晶格膨胀,形成新相并引起结构变化而产生内部膜应力,其存在对黏附具有重要影响。声发射峰值强度与划痕试验中试样的韧性有关。相同负载下,脆性涂层具有较高的声发射峰。这表明Fe-Al-Nb涂层具有较小的脆性和更好的塑性变形能力。从划痕形貌图(图6(b))可以看出,涂层划痕内部仅出现了微小的横向裂纹,划痕内部或边缘没有出现破碎剥离现象,说明Nb的加入有效地提高了Fe-Al涂层与基体之间的结合力。结合双层辉光等离子体技术的特性,可知沟槽的形成增大了摩擦过程中的表面粗糙度。

3 结论

1)采用热浸镀Al技术与双辉等离子渗Nb技术在中碳钢表面制备出Fe-Al-Nb涂层,显著改善了涂层的力学性能。

2)涂层表面呈胞状结构,主要由Nb、Fe2Al5、Fe3Al、AlNb2相与Fe7Nb6相组成,涂层与基体之间呈冶金结合。

3)涂层表面硬度高达850HV0.1,这源于表层形成了新的硬质相;涂层具有较好的弹性恢复与塑性变形能力,这是由于渗入的Nb原子改变了基体元素成分,形成了易变形结构。

4)涂层与基体之间结合力为83N,由于弥散分布的硬质相能够均匀支撑载荷,涂层内应力较小,因此显示出较强的结合力。