机械加工制造过程能量传输模型分析与能耗优化研究

2018-11-01魏香林

魏香林

(广东创新科技职业学院机电工程系,广东 东莞 523960)

节能减排是当前我国制造业发展过程中需要重点关注的内容。机械加工制造过程以机床为主[1],在把物料资源转变为成品或者半成品时,伴随着大量的能量消耗过程。对大型的机械加工制造过程进行节能处理,其节能潜力及环境减排潜力很大[2-3],在这方面有许多研究成果:文献[4]将加工过程中的能耗分为固定能耗、空载能耗和切削能耗3个部分,并建立了相应的能耗模型,通过对实际铣削情况的分析表明,利用该模型计算得到的能耗数据精度较高,为工艺参数的选取和决策优化奠定了基础;文献[5]分析了数控机床加工阶段和加工间隔的能耗特点,并讨论了各阶段的节能方法,结果表明,加工间隔的能耗水平高,部分机床设备可以关闭或处于待机状态;文献[6]根据加工过程的组成要素,对低碳制造过程的能量需求进行智能计算和建模分析,并用实践调研数据证明能量传输模型分析与能耗优化在机械加工制造过程中的应用较广。目前,将能耗建模分析用于机械加工制造进行节能处理的方法还有待改进,尤其缺少从生产运行层面展开的节能优化分析[7]。为此,本文针对机械加工制造过程的能量传输模型展开研究,引入误差补偿技术,改进能量传输模型,进行能耗优化研究。

1 机械加工制造过程能耗分析

1.1 约束条件建立

在机械加工制造过程中,产生的能耗在某一种运行情况下维持时间所用的功率为一固定值[8],而当运行情况发生变化时,其功率会变成另一固定值,形成的能耗规律完全符合离散分布函数特性。因此,此类能耗具备一系列离散功率值,其能耗特征可以表达为:

(1)

对于机械加工制造过程的每一个生产周期,一般都能通过机械加工制造过程的转变功率对相对时间的积分来进行能耗建模,此能耗的多少直接由加工任务的动态性决定[9]。在机械加工制造过程中,生产周期能耗分为两部分:1)生产加工产生的能耗;2)辅助生产产生的能耗。其中生产加工产生的能耗是基本能耗,而辅助生产的能耗主要是生产辅助系统消耗的能量,因此时间维分析模型可表示为:

(2)

在实际的机械加工制造过程中,机械加工设备性能、刀具使用寿命等都会影响铣削用量的选择,需在若干约束条件下进行合理的选取[10],主要的约束有主轴转速约束、进给量约束、铣削力约束、铣削功率约束、铣削扭矩约束等。本文在对机械加工制造过程建立约束条件时,主要考虑主轴转速约束和进给量约束。

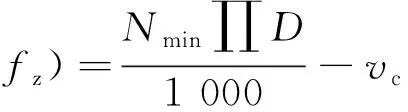

主轴转速约束:

(3)

(4)

式中:g1为主轴转速第1次约束;g2为主轴转速第2次约束;vc为铣削速度;fz为每齿进给量;D为刀具直径;Nmax,Nmin分别为机床主轴转速的最大、最小值。

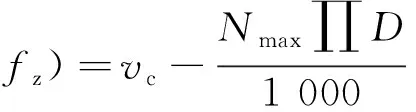

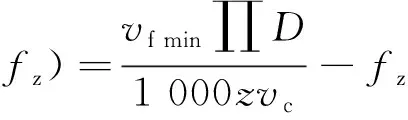

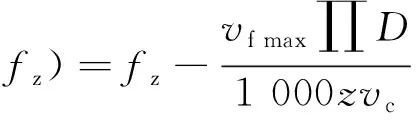

进给量约束:

(5)

(6)

式中:g3为进给量第3次约束;g4为进给量第4次约束;vf max,vf min分别为机床允许的最高、最低进给速度。

1.2 机械加工制造过程能耗评估

在分析机械加工制造过程存在的约束因素后,对机械加工过程能耗进行评估解析。当机械加工制造设备安装了若干个X轴,Y轴,Z轴进给电机[11-12],设置进给电机数量为m,其进给电机能耗Efeed为:

(7)

式中:Pi为第i个进给电机的功率;tfsi为运行开始时间;tfei为运行停止时间。

在机械加工制造过程中产生的能耗和相关材料的去除量有关,从主轴电机到刀具/工件的能量流可知,机械加工制造中的主设备能耗Espindle能够进一步分为维持主设备运行的传动模块消耗能量Em和用于切削工件材料的能耗Ec,因而关键设备产生的能耗Espindle可表示为:

(8)

式中:Pm为维持主设备运行的传动模块的功率;Pc为切削功率;tms和tme分别为主设备开始运行时间及运行停止时间;tcs和tce分别为附加设备开始运行时间及运行结束时间,此类时间的获取由机械加工制造过程的实际加工状态所决定。

在机械加工制造过程中,机床设备换刀电机的使用是增加制造过程能耗的主要因素,应对其进行分析。

刀架换刀设备的速度与换刀电机的能耗成正比,换刀电机旋转刀具转台到给定刀具位置,其能耗Etool可以表示为:

Etool=Ptoolttool

式中:Ptool为换刀电机的功率;ttool为转台旋转的运行时间。ttool可表示为:

(9)

式中:pos0为转台初始位置;posa为刀具摆放位置;numpos为转台刀架数量;ntool为转台转速。

机床设备的能耗可以表示为各种能耗的总和:

Etotal=Espindle+Efeed+Etool+Ecool+Efix

(10)

式中:Etotal为机械加工过程的总能耗;Espindle为主轴电机能耗;Efeed为进给电机能耗;Etool为换刀电机能耗;Ecool为冷却泵电机能耗;Efix为基础能耗。

2 机械加工制造过程能量传输模型构建

本文在以上对机械加工制造过程能耗进行分析的基础上,引入误差补偿技术,建立机械加工制造过程能量传输模型。

2.1 误差补偿技术的引入

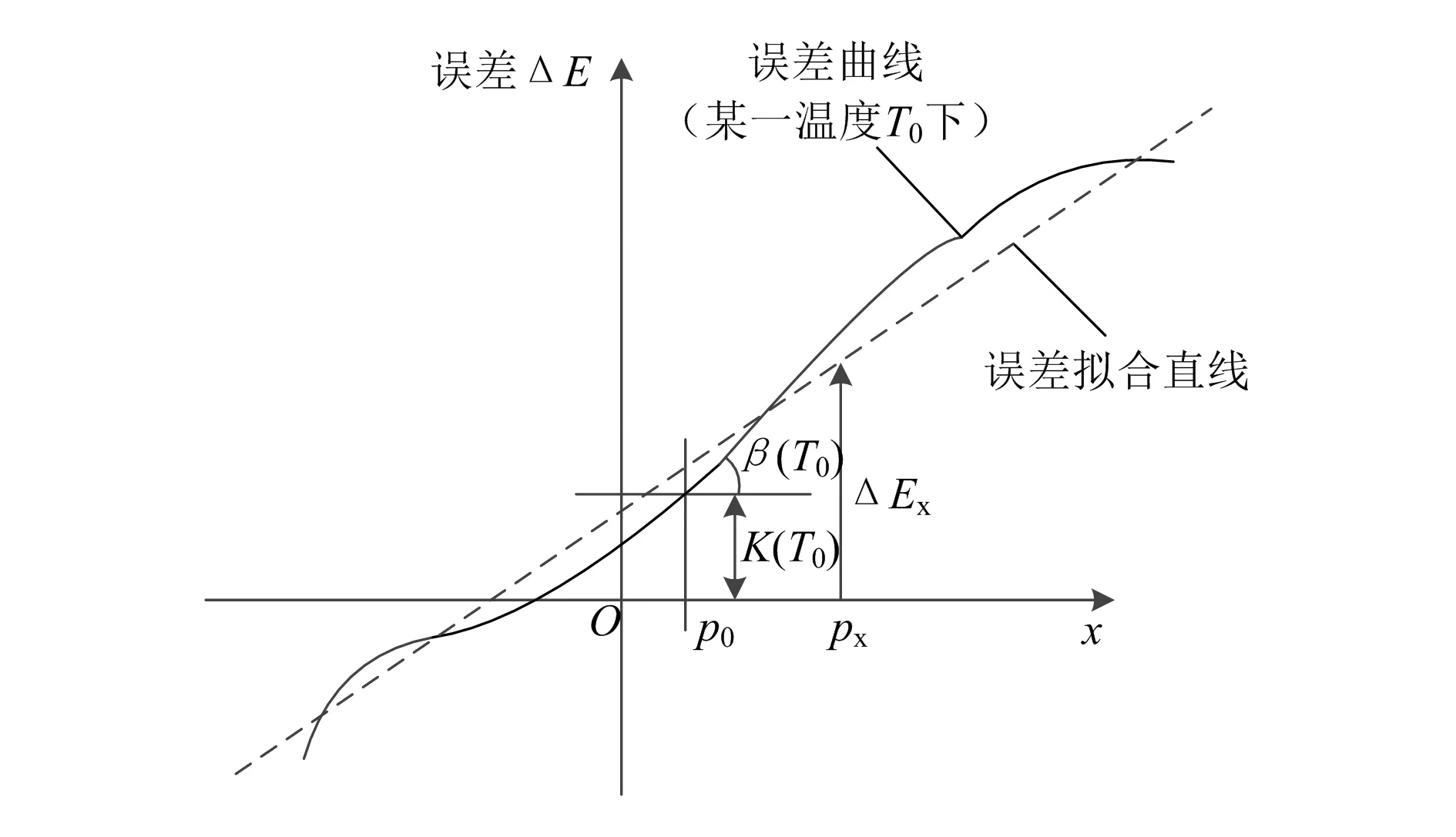

机械处理过程包括能量流的处理。传输能耗分析是加工制造的首要过程,将通过误差测量仪获取的误差值、补偿值[13]及与补偿有关的参数,输入到设定的参数界面。误差补偿控制原理如图1所示。

根据误差补偿原理,对机床存在的误差进行补偿,其主要是对丝杠和主轴因膨胀产生的误差进行补偿。研究表明,多元回归模型能够较好地描述机床误差,误差曲线如图2所示。

图2中,在某一温度T0下将误差曲线拟合为一条直线,误差随补偿点px和补偿参考点p0间的间隔变化而发生改变。对机械加工误差进行补偿,即对拟合直线误差实施补偿[14],由此得到计算误差补偿公式:

图1 误差补偿控制原理图

图2 误差曲线图

Comp=-K(T0)-tan[β(T0)]×(Px-P0)

(11)

式中:Comp为在px点的机床坐标指令补偿值;K(T0)为误差偏置值;tan[β(T0)]为误差补偿系数;px为误差补偿点坐标;p0为补偿参考点的坐标。

2.2 改进能量传输模型

目前常见的机械加工制造过程中,除了电机外,机床的其他设备也存在大量的能量流,此处主要考虑主轴电机及进给轴的能量流情况[15]。在忽略电机种类的基础上,引入误差补偿技术,只考虑电机工作原理,获得电机损耗。

(12)

式中:ECu为加工铜材料时的能量损耗;EFe为加工铁材料时的能量损耗;Ead为附加载荷损耗;Emec为机械损耗;Ek为电动机转子的动能。

机械加工能量的损耗主要体现为材料切削能耗、固定能耗和变化能耗3个方面。切削能耗表现为不同材料的切削过程消耗的能量;固定能耗表现为机械加工过程中电机、传动轴等部件消耗的能量;变化能耗表现为因加工过程某些因素产生的变化量,导致其他方面的能量损失。

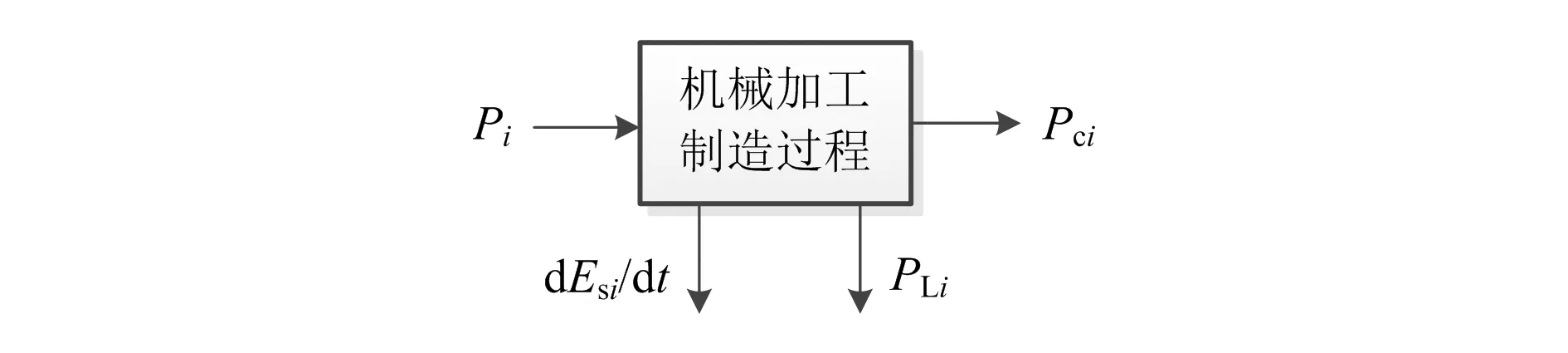

对于传动系统的第i个传动环节而言,可用图3表示其能量传输及能量损失情况。在此环节里能量在传输过程中存在损耗,也就是说总功率与机械工作过程中产生的有用功、无用功存在紧密联系。

图3 机械加工制造过程中传动环节能量流组成图

由图3可得第i个传动环节的总功率Pi计算公式为:

(13)

其中:

图4 机械加工制造过程能量传输模型

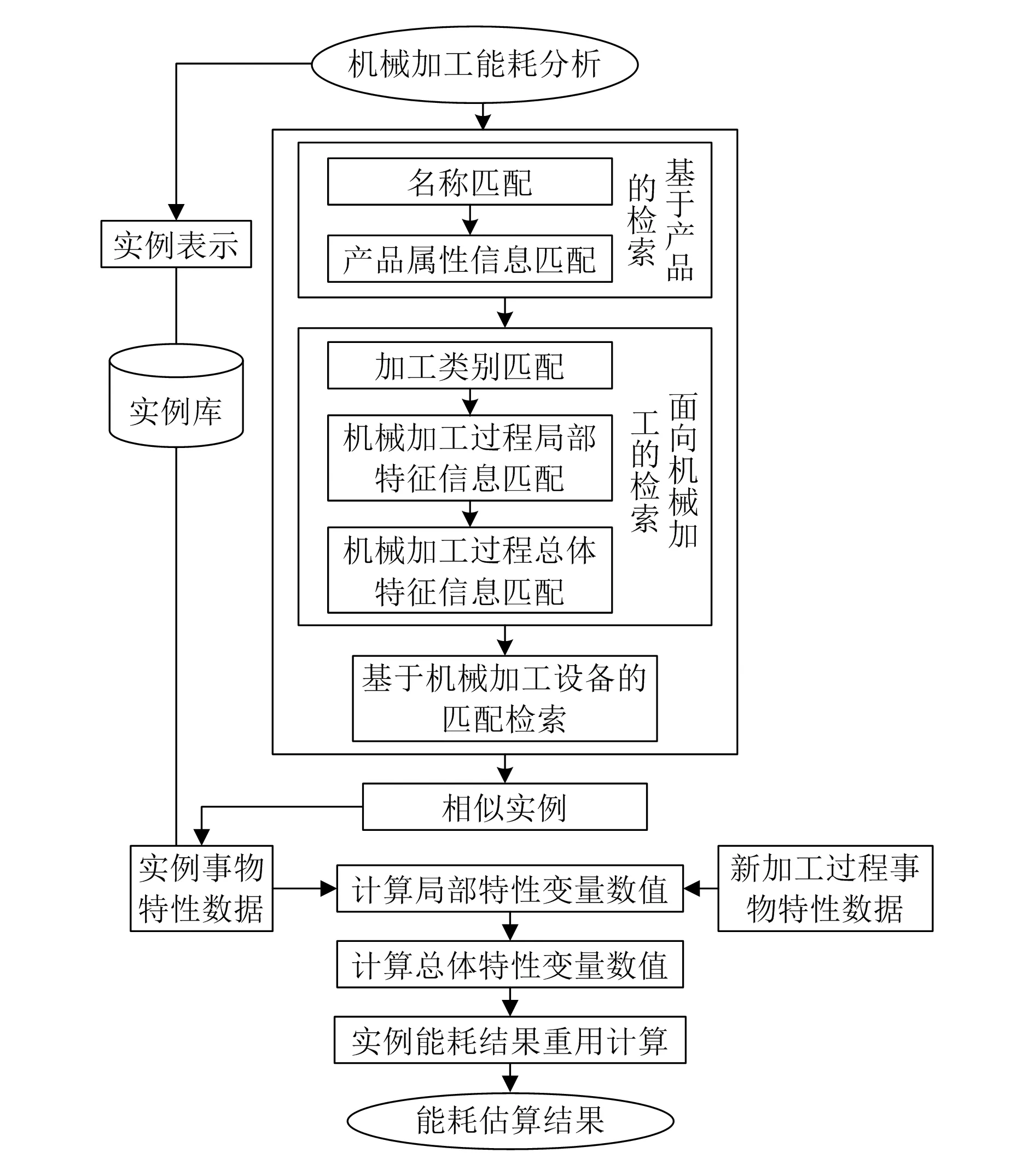

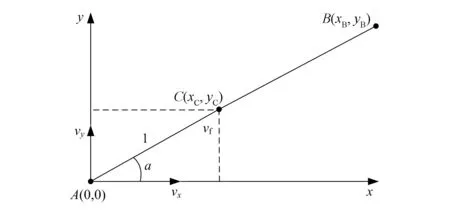

3 机械加工制造过程能耗优化分析

为了对机械加工制造过程的能耗进行优化分析,在引入误差补偿技术的基础上,构建改进的能量传输模型。机械加工制造过程的能耗与刀具路径、各轴进给时间及进给速度有关,可使用伺服差值来控制,数值差值与机械加工制造进程的数值成反比,两个进给轴的线性插补数据分析结果如图5所示。

图5 线性插补分析

给定线性插补点A(0,0)、B(xB,yB)、C(xC,yC),则两个进给电机的能耗可表示为:

(14)

Efix=(Pservo+Pfan)·(tc-ts)

(15)

式中:Pservo,Pfan分别为伺服系统和电机的功率;(tc-ts)为在整个机械加工制造过程中设备的运行时间。

单个机械加工制造设备的能耗是指,在一定的时间周期内制造某类产品时,单个设备能耗和同样时间周期内有效能耗之间的比。

(16)

式中:eg为单个设备的能耗;E为整体能耗;G为特定时间周期内的有效能耗。

机械加工制造设备整体能耗与生产所需能耗、辅助生产设备能耗、附属设备能耗有关,能耗以机械设备在加工过程中实际产生的为准,整体能耗计算式为:

(17)

式中:n为耗能种类数量;ei为第i种能源消耗量;pi为第i种能源折算量。

4 实验结果分析

为了证明所提方法的有效性,本文采用能耗分析实验进行验证。实验以加装武汉华中数控仿真系统的数控加工中心为对象,实验数据均来自该设备。实验时通过在设备上安装扭矩传感器,获取切削力以及转速,从而计算出加工过程中的其他能耗参数。在分析实验结果时,首先对附加载荷损耗、附加载荷损耗系数与切削功率的关系进行基础验证,再通过改进制造过程,与传统制造过程进行对比以分析、验证能耗。

附加载荷损耗以及附加载荷损耗系数与切削功率的关系如图6所示。

图6 附加载荷损耗、附加载荷损耗系数与切削功率的关系曲线

从图6可知,附加载荷损耗Ead为切削功率的二次函数的拟合,附加载荷损耗系数α为切削功率的一次函数的拟合,对于本次实验的机械加工制造过程而言,符合如下函数关系:

(18)

α=1.0×10-5×Pc+0.099

(19)

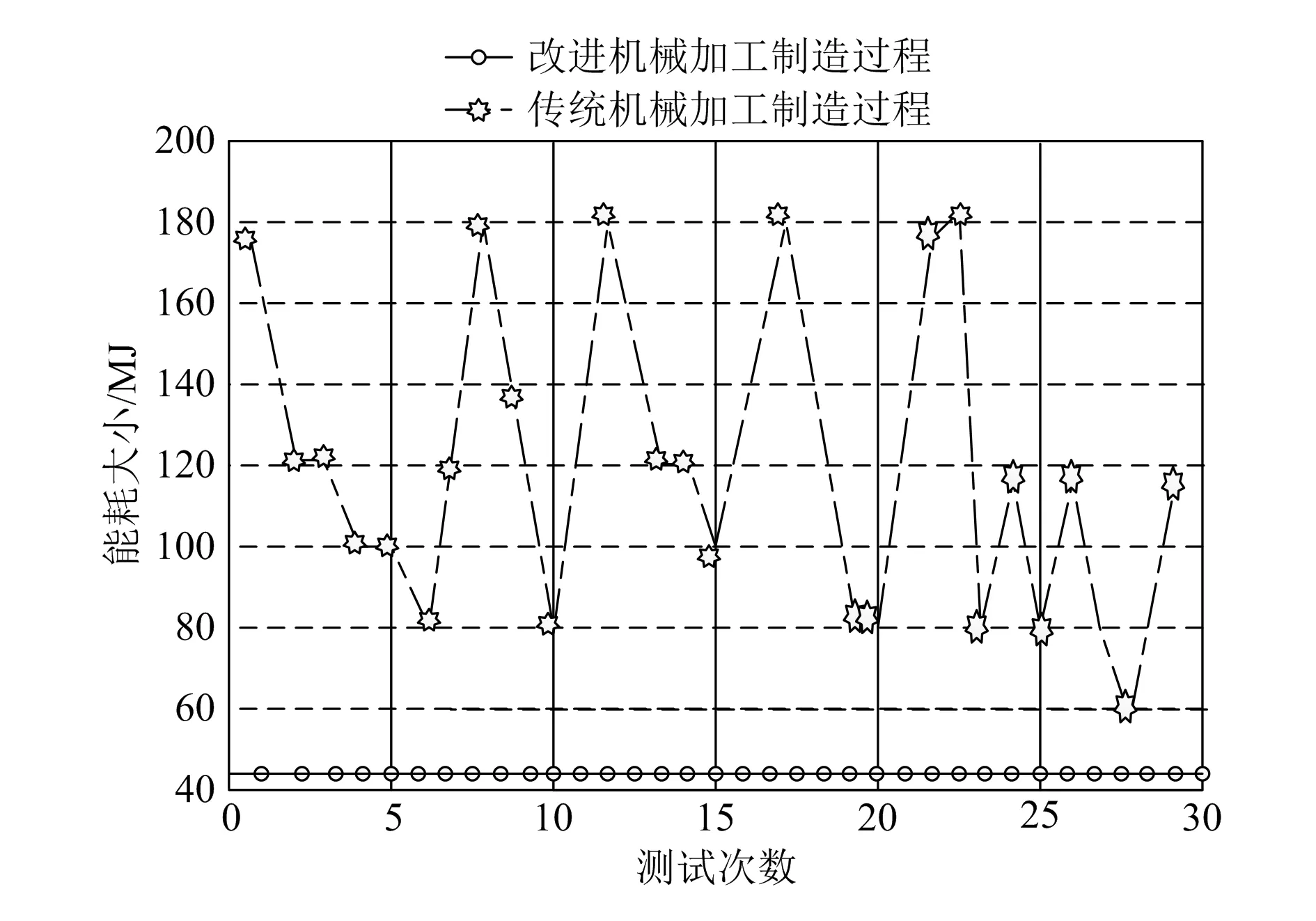

为了进一步验证改进能耗优化方法在机械加工制造过程中的能耗节约程度,对传统方法与本文方法的节能效果进行对比分析,结果如图7所示。

图7 能耗曲线对比图

由图7可知,以能耗及完成时间为目标,在测试30次能耗的情况下,以完成时间为指标的节能方式每次所产生的能耗多为空转导致,要比传统制造过程的耗能少得多。传统制造过程对应的能耗波动较大,且最低也超过了60MJ,而以改进制造过程能耗为指标的节能方法,其能耗波动很小,稳定性高,且总是低于传统过程。

5 结束语

由于实验条件限制,研究过程中的部分数据没能进行全面验证,因而文章更倾向于理论方面的研究,机械加工过程中的部分数据较难准确采集。机械加工制造过程能量传输模型分析与能耗优化研究,已经产生了相关理论研究数据,对机械加工制造中的节能环保有一定的促进作用。由于部分数据并没有进行全面验证,导致结论也存在一定的局限性。在日后的研究中将尽可能与课题相关的企业进行深入合作,进一步完善相关的实验数据。