PLC控制技术在插销式液压升降平台的应用

2018-11-01韩绍林王守城段俊勇董新华

韩绍林,王守城,段俊勇,王 熙,董新华

(青岛科技大学机电工程学院,山东 青岛 266061)

液压升降平台是一种多功能起重、装卸机械设备,依靠其升降平稳准确、可实现大范围的无级调速、可频繁启动、承载质量大、易于实现自动化等特点[1],有效地解决了工业企业各类升降工作中的难题,适用性广。能承受大载荷的剪叉式液压升降平台由于受到结构的限制,升降高度有限,难以实现大幅度的升降[2],无法满足高空作业的需求,而插销式液压升降平台不但能够承受较大的载荷,还能够满足大幅度升降的要求。

本文参考了海洋移动自升式钻井平台[3]的相关资料,运用液压技术和自动化技术设计了一种插销式液压升降平台,可方便地在多种场合往返,能运输大吨位货物到达高空,并能实现自动和人工双重控制,可为其他升降平台产品的研制提供参考。

1 插销式液压升降平台液压系统的组成

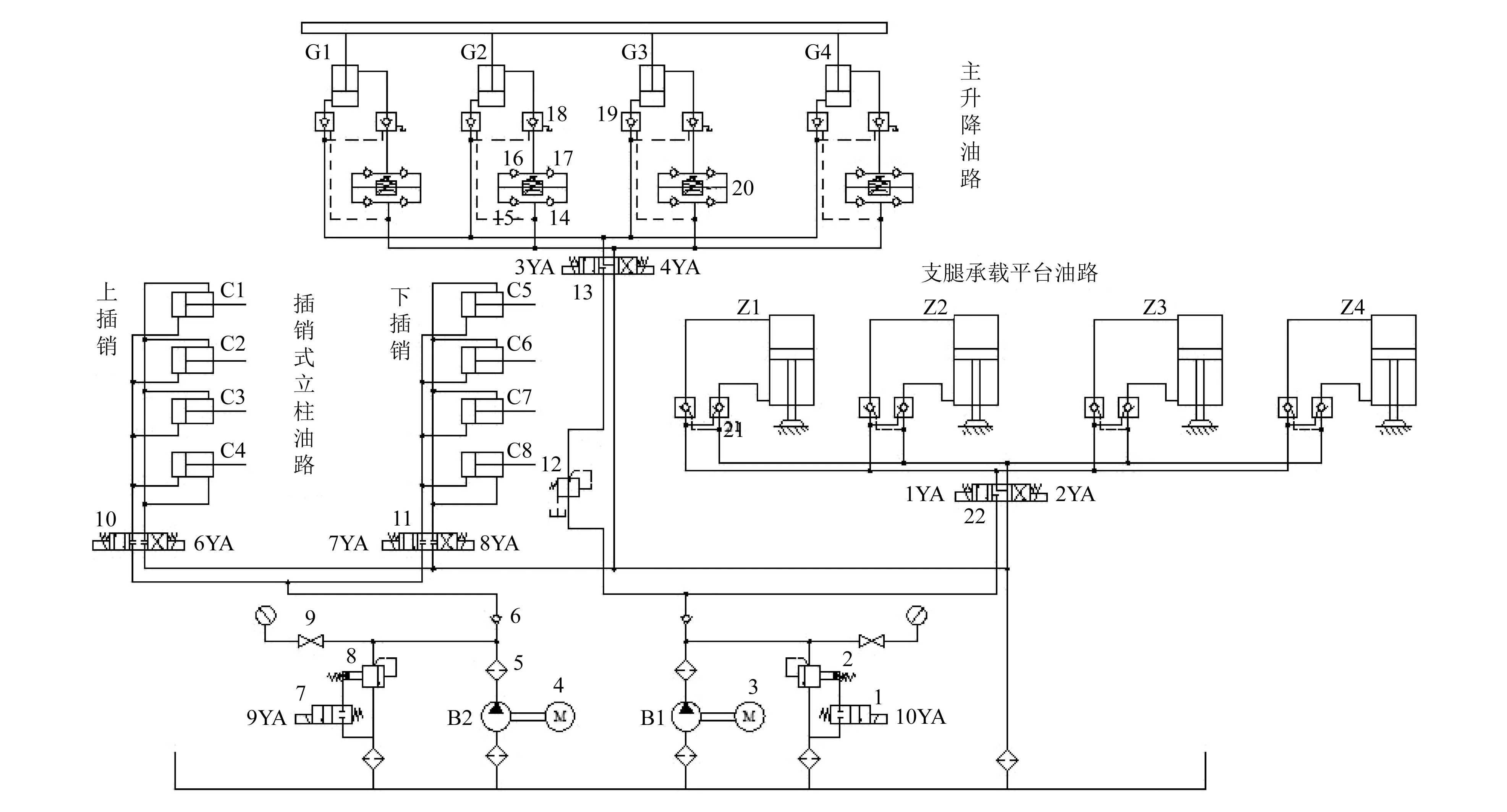

插销式液压升降平台工作原理与海洋自升式液压升降平台类似,升降机构中主液压缸的伸缩配合上、下两组插销销轴的交替插入和拔出,实现平台主体沿立柱升降。升降机构液压系统主要由3部分组成,第一部分为用于不同场合往返移动对升降平台起稳定支撑作用的支腿承载平台油路,包括4个支腿液压缸Z1~Z4;第二部分是设计的核心,为升降平台的主升降油路,包括4个主液压缸G1~G4;第三部分是用来固定上环梁和下环梁的插销式立柱油路,包括8个插销液压缸,其中C1~C4为上插销液压缸,C5~C8为下插销液压缸[4]。

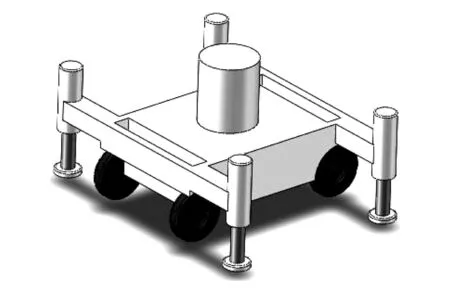

支腿结构如图1所示,液压系统原理图如图2所示。

图1 支腿机构示意图

2 插销式液压升降平台自动控制系统流程

德国西门子研发设计的S7-1200系列PLC(可编程逻辑控制器)能够实现各种方案的精准逻辑控制,其拥有功能强大、参数设置简单方便、性能稳定的指令集等特点。基于SIEMENS S7-1200 PLC的自动控制系统以控制液压执行元件的动作为基础实现对液压缸的控制,保证液压系统的16个液压缸按照预定的程序运行。运用PLC控制液压缸具有接收指令快、运行精度高、同组液压缸同步性好等特点[5],具体的流程为:

1)控制支腿承载平台缸位动作。启动液压系统,SIEMENS S7-1200 PLC控制电磁换向阀7使溢流阀8的先导阀口关闭,支腿液压缸活塞杆顶出,在活塞杆达到预定的行程后,PLC命令换向阀22处于中位。同时,电磁换向阀7得电,其右位接通,液压泵B1卸荷。

1,7—二位二通电磁换向阀;2,8—溢流阀;3,4—电动机;5—过滤器;6,14,15,16,17—单向阀;9—压力表开关;10,11,13,22—三位四通电磁换向阀;12—顺序阀;18,19,21—液控单向阀;20—电液比例调速阀 图2 液压系统原理图

2)控制插销式立柱升降缸位动作。插销式立柱油路系统处于初始状态,上、下插销液压缸活塞杆均在立柱内。平台上升时,PLC发出指令使换向阀10的左位接入系统,上插销液压缸回缩,活塞杆脱离立柱孔壁,上插销液压缸的压力传感器值为零,传感器发出信号使主液压缸伸出,此时下插销承受全部载荷,主液压缸带动上环梁上升一个节距。上插销液压缸伸出,活塞杆伸出到预定位置后,上插销液压缸行程开关动作,液压缸停止工作后自锁,触发下插销液压缸行程开关使换向阀11的左位接入系统,下插销液压缸回缩,活塞杆脱离立柱孔壁,下插销液压缸的压力传感器值为零,传感器发出信号使主液压缸回缩,此时上插销承受全部载荷,主液压缸上升一个节距。下插销液压缸伸出,活塞杆伸出到预定位置后,下插销液压缸行程开关动作,液压缸停止工作后自锁。平台下降时,下插销液压缸开始动作,动作过程与平台上升相似,只是顺序相反。

3)控制主升降缸位动作。电磁换向阀13接到PLC的指令后左位接入系统,主液压缸活塞杆开始顶出。当装有位移传感器的主液压缸检测到活塞杆的位置变化后发出信号,PLC将接收到的活塞杆位置信息存储到寄存器中。将4个主液压缸中的任意一个设置为主动液压缸,其余的3个为从动液压缸。以主液压缸活塞杆的位移为参照,其余3个活塞杆的位移跟从其变化,以达到4个液压缸同步的目的。4个活塞杆的同步性调节由PLC中的PID控制器完成。

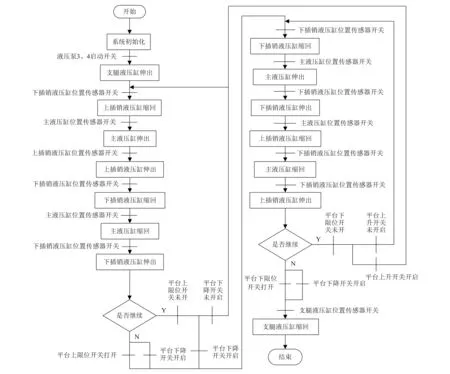

4)循环动作。当主液压缸活塞杆到达设定的位置后,PLC控制液压泵B1卸荷,液压泵B2接入油路开始供油。上插销液压缸动作,插销插入销孔,其控制原理依据2)和3)的控制原理,过程按照平台液压系统的插销式立柱升降缸位动作过程和主升降缸位动作过程依次进行,直到平台到达指定的位置[6]。升降平台自动控制流程如图3所示。

3 控制系统程序设计

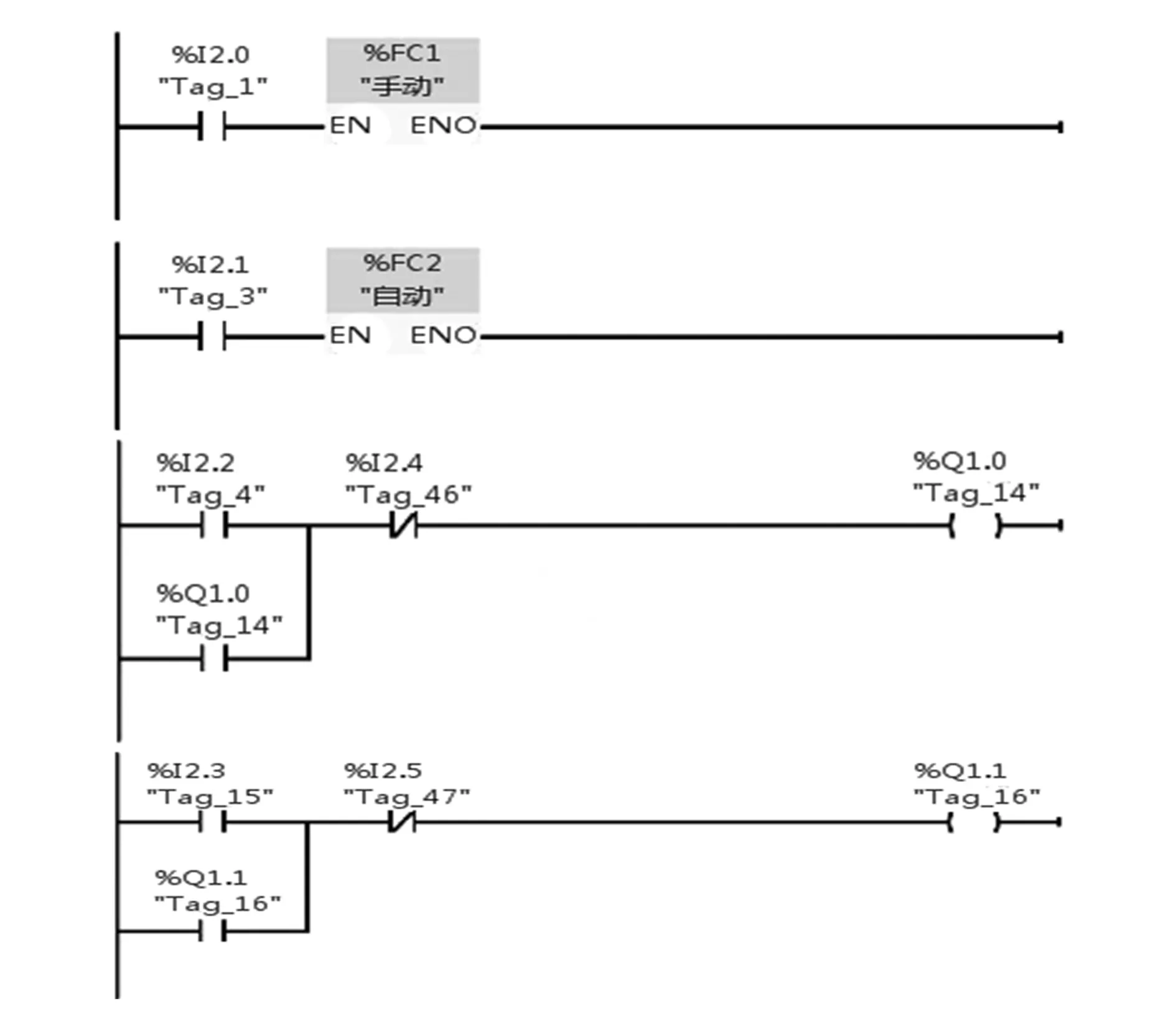

3.1 主程序设计

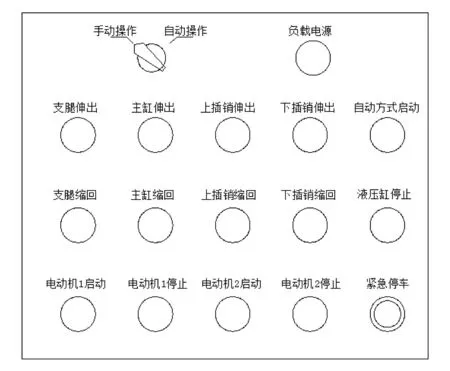

插销式液压升降平台有手动单步控制和自动控制两种控制方式。由于两种控制方式互不干扰,所以程序中的两个功能模块相互独立[7],可以在TIA Portal软件的主程序Main[OB1]中分别调用手动单步和自动程序功能块。主程序如图4所示,控制系统操作面板如图5所示。

图3 自动控制流程图

图4 控制系统主程序

图5 控制系统操作面板

3.2 PID控制程序设计

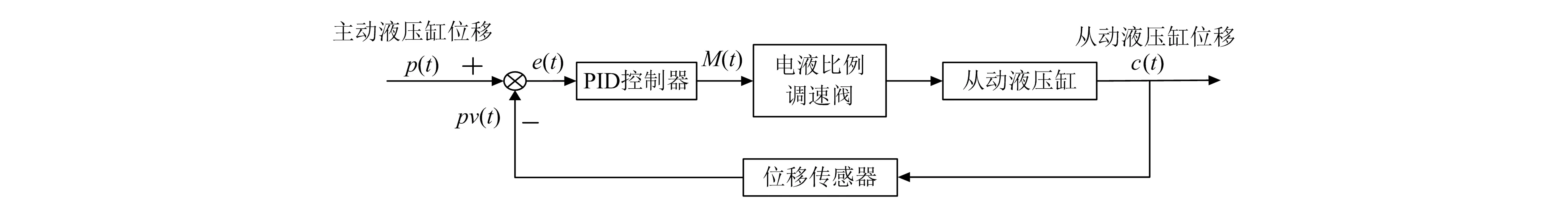

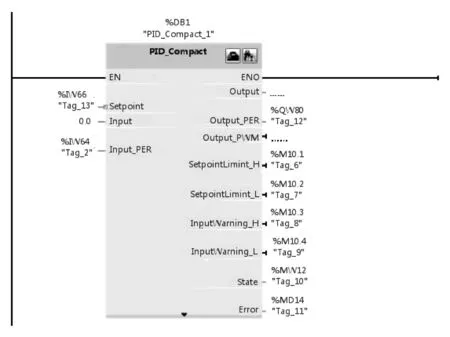

液压升降平台上升或下降时,很容易产生平台受力不均导致4个主液压缸不能同步运行的情形,容易造成液压缸活塞杆在缸内卡死的现象。通过S7-1200 PLC中的PID控制器控制从动主液压缸电液比例调速阀的开度,使从动主液压缸与主动主液压缸位移同步[8]。主液压缸同步控制系统如图6所示,图中p(t)为给定值,pv(t)为反馈量,c(t)为系统输出量,M(t)为控制器输出值,e(t)=p(t)-pv(t)。程序中PID指令的设置如图7所示。

图6 同步控制系统

图7 PID指令参数设置

3.3 自动控制方式的程序设计

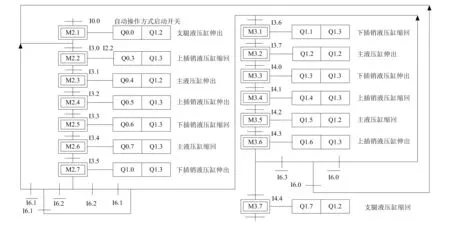

采用顺序控制法设计自动控制的梯形图程序。图8所示为液压升降平台的自动控制系统顺序功能图,图中的M表示存储器的一种工作状态,Q为控制线圈,I为行程开关。当接到相应的传感器信号时,系统立即进入下一状态,上一状态自动终止。当按钮输入触点I0.0按下,系统进入循环状态,输出触点Q0.0响应,电机3启动并默认执行支腿液压缸伸出动作;当触点I3.0和I2.2通电时,输出触点Q0.3响应,电机4启动并执行上插销液压缸缩回动作;当触点I3.1得电时,输出触点Q0.4响应,电机3启动并执行主液压缸伸出动作;当辅助触点M3.2得电时,输出触点Q0.5响应,电机4启动并执行上插销液压缸伸出动作;当辅助触点I3.3得电时,输出触点Q0.6响应,电机4启动并执行下插销液压缸缩回动作;当辅助触点I3.4得电时,输出触点Q0.7响应,电机3启动并执行主液压缸缩回动作;当辅助触点I3.5得电时,输出触点Q1.0响应,电机4启动并执行下插销液压缸伸出动作,如此循环实现平台的上升直至到达指定位置。图的右半部分为平台下降到起点的流程,不再赘述。

图8 自动控制方式顺序功能图

4 结束语

本文以插销式液压升降平台应用于高空作业为研究方向,在分析其工作原理和控制方式的基础上,基于PLC控制技术的高可靠性以及较强的抗干扰性和维护方便、易学易用等特点,给出了升降平台自动控制的设计方案,采用PID指令控制策略,实现了4个主液压缸的同步动作和平稳运行,确保系统安全可靠地工作。