煤粉炉燃烧控制系统的设计及仿真研究

2018-11-01常文利

常文利

(宝鸡职业技术学院机电信息学院,陕西 宝鸡 721013)

锅炉燃烧过程是一个热力学问题,锅炉燃烧控制系统及控制方案的好坏在一定程度上决定着锅炉的安全性,因此关于锅炉燃烧控制系统的研究逐年增多:应蕾等[1]基于模糊控制策略对锅炉燃烧控制系统进行了优化设计;韩升利等[2]基于数值仿真的方法研究了煤粉锅炉直流燃烧器二次风喷口金属温度;胡琨等[3]研究了大比例掺烧高炉煤气锅炉关键技术;刘晓波[4]研究了燃煤链条锅炉分区多重强化燃烧技术;周东东[5]基于图像处理对高炉风口燃烧带温度场进行了相关的研究;张裕泰等[6]对中小型燃煤锅炉进行了清洁能源的改造研究;徐国群等[7]对冲旋流燃烧锅炉炉膛壁面氛围进行了数值分析。虽然关于锅炉燃烧控制系统的研究较多,但是对燃烧控制系统的输入量和输出量的研究仍然较少。本文主要对燃料空气比值控制系统、蒸汽压力控制系统及炉膛负压控制系统进行研究。

1 锅炉燃烧控制系统设计

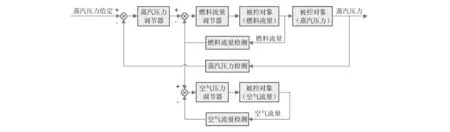

锅炉燃烧过程中会产生较多的热量,使得锅炉中的液体逐渐转变为蒸汽,而对蒸汽压力大小的控制直接影响到燃烧室的安全,因此锅炉燃烧控制系统的设计应重点考虑对蒸汽压力的控制。除了燃烧室的蒸汽压力之外,炉膛负压和燃料的空气比值也应同样给予重视,并且对炉膛负压和燃料的空气比值的控制系统进行相应的设计。以燃烧室的空气比值作为输入量、蒸汽压力作为输出量,绘制闭环控制系统原理图,如图1所示。

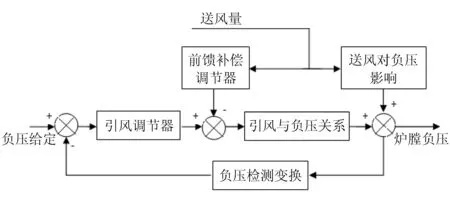

炉膛负压是评价燃烧室的蒸汽溢出性能的一个重要指标,炉膛负压越大,燃烧室的热气外溢现象越严重。为了实现对炉膛负压的调节,可以在输入端给定负压以弥补因蒸汽负压作用而产生的外溢,控制方案如图2所示。图中“送风对负压影响”表示炉膛在送入一定量气体时,会对改善炉膛的实时负压有着负相关的影响作用。

图1 燃烧过程控制原理图

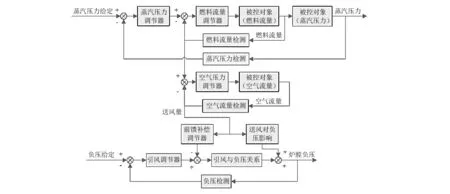

考虑到蒸汽压力和燃烧室的空气比值也会对锅炉燃烧的控制起到正相关的作用,因此,综合考虑蒸汽压力、燃烧室的空气比值及炉膛负压的耦合作用,设计锅炉燃烧的综合控制系统,方案如图3所示。

图2 炉膛负压控制方案

图3 综合控制系统方案

2 仿真数学模型构建

欲建立准确的仿真模型,首先应建立准确的煤炉燃烧数学模型。考虑到煤炉燃烧过程较为复杂,受到诸多外在因素的影响,应该对煤炉燃烧的系统做出必要的假设:

1)煤炉的热分解过程较为彻底;

2)煤炉燃烧的反应速率受到炉膛负压和蒸汽压力的影响;

3)煤粉燃烧模型可以看作等密度模型。

根据假设1)和2),可将煤粉的燃烧速度定义为:

(1)

式中:K为煤粉的热反应速度;β为煤粉含量与氧气消耗量的比值;C为燃烧室的氧气浓度;ks为引风燃烧速度;kd为燃料流量的扩散速度;k0为内流场流动速度;E为蒸汽压力系数;RT为炉膛负压系数;D为炉膛大径;Nu为伯努利系数;δ为等密度系数。

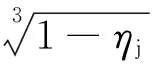

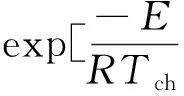

与此同时,根据假设3)的等密度模型将煤粉粒子模型定义为:

(2)

式中:δj为煤粉粒子直径;δj,0为煤粉粒子初始直径;ηj为煤粉的燃烧率。

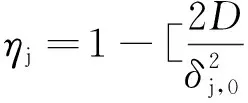

根据上述燃烧速度和煤粉等密度粒子模型整理得:

(3)

式中:t为燃烧时间;C0为煤粉粒子系数;T0为煤炉初始温度;T为煤炉实时温度;αch为粒度系数;η为燃烧室氧气占比;ρch为粒子密度。假设ηj对η的影响小于1.5%,则可将式(3)积分得:

(4)

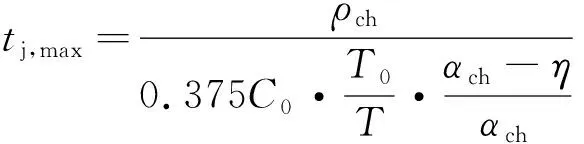

式(4)中,煤粉粒子燃烧完毕的总时间tj,max为:

(5)

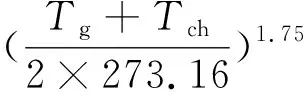

根据文献[5],ks可以表达为:

(6)

式中:Tch为煤粉燃烧后的温度。根据氧气在煤炉中的扩散速率可知:

(7)

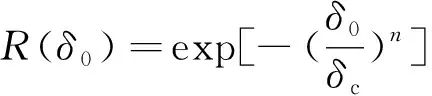

式中:Tg为送风气流温度。由燃烧器进入锅炉的煤粉粒子粒径被认为是符合Rosin-Rammler关系式:

(8)

式中:R(δ0)为粒径大于δ0的煤粉颗粒质量百分数;δc为煤粉的特征粒径;n为煤粉的均匀性指数。

3 控制系统仿真

本文使用MATLAB对本文所设计的锅炉燃烧控制系统的可靠性进行仿真验证,基于煤炉燃烧数学模型,重点验证燃料空气比值控制系统、蒸汽压力控制系统及炉膛负压控制系统的准确性。

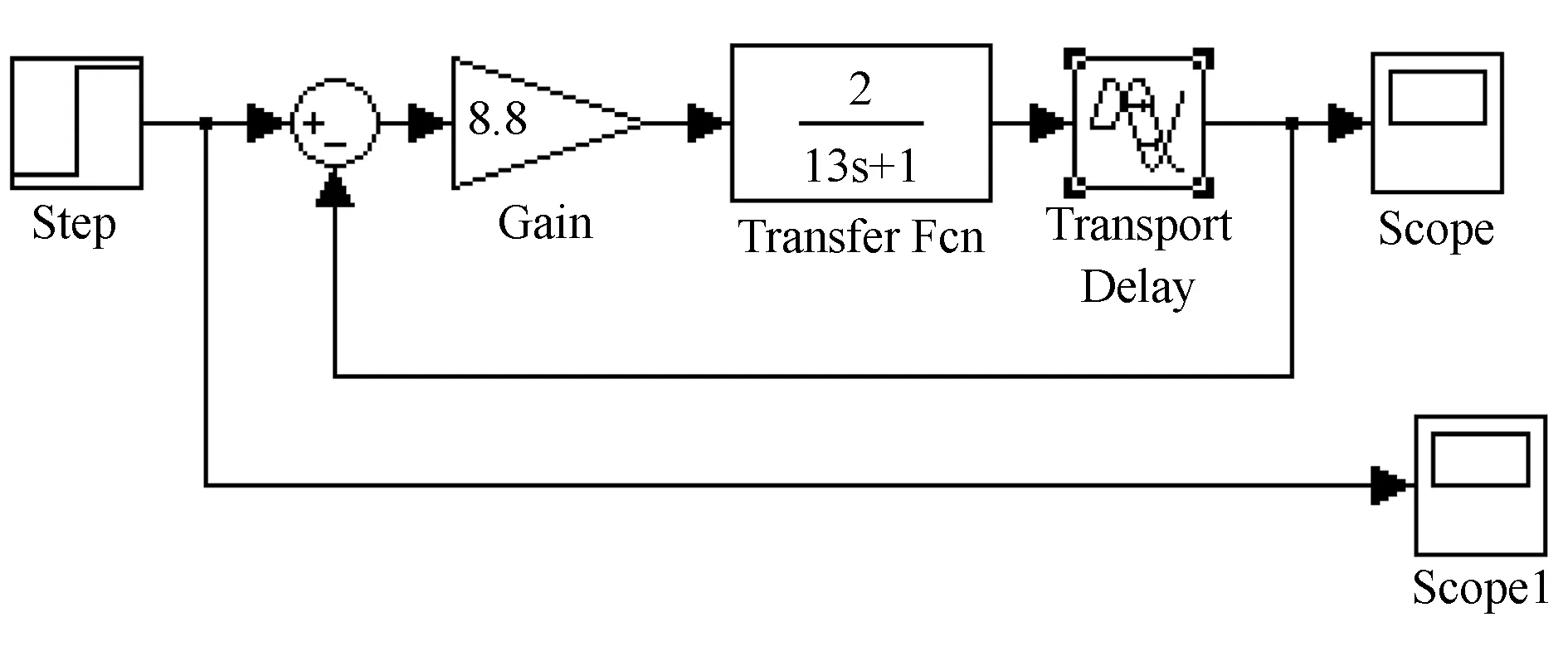

3.1 燃料空气比值控制系统仿真

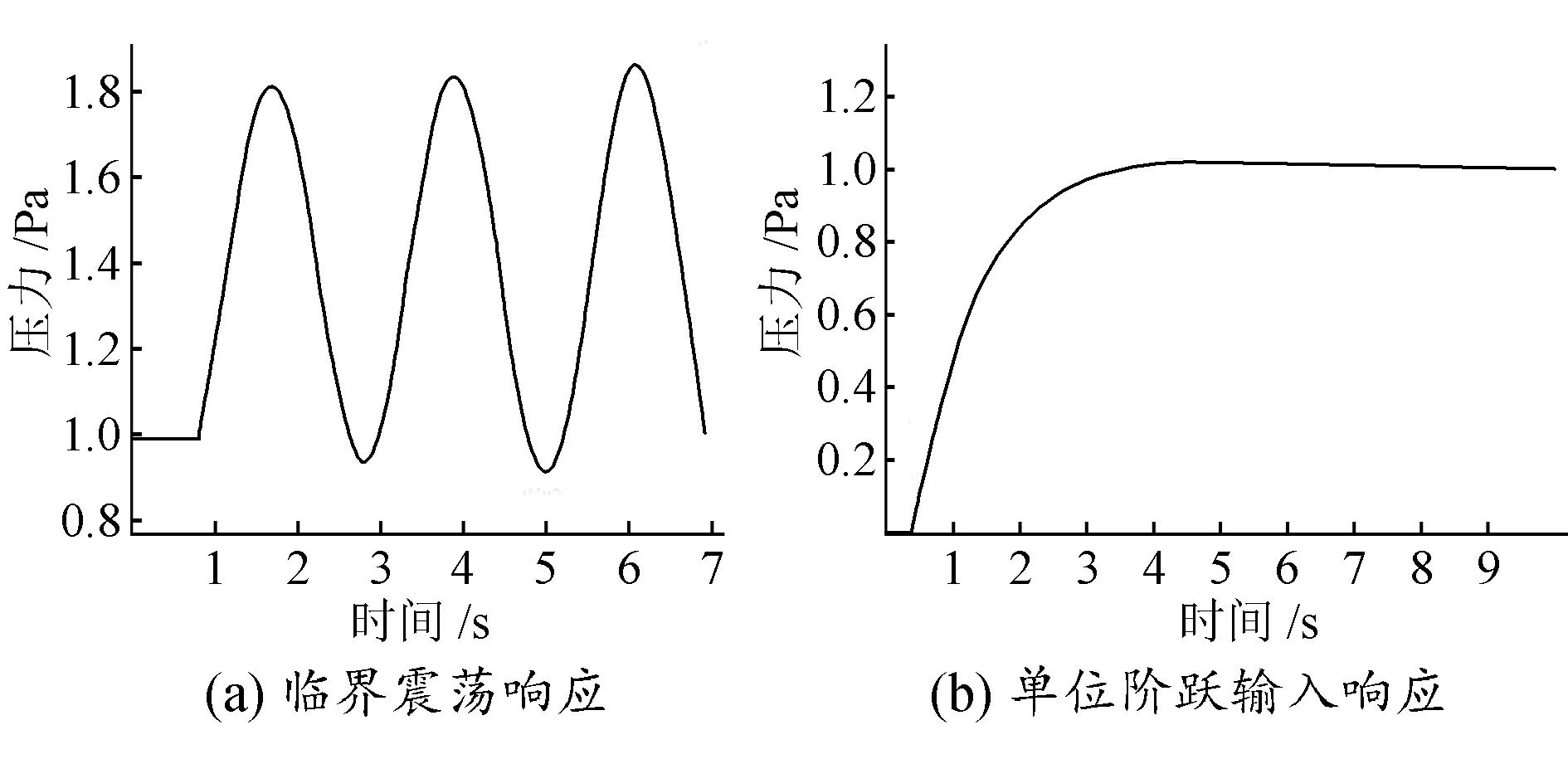

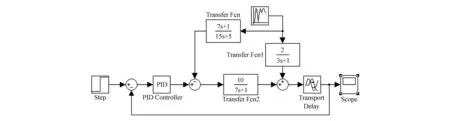

图4描述的是燃料空气比值控制系统的仿真原理图,基于图4所示的仿真原理图对锅炉燃料空气比值控制系统进行MATLAB仿真,仿真结果如图5所示。通过图5(a)可以看出:临界震荡响应的幅值随着时间的延长呈现出逐渐增大的趋势,但是,其振荡频率与响应时间呈现出明显的负相关关系。通过图5(b)可以看出:单位阶跃输入响应随着响应时间的延长呈现出先增大后逐渐稳定的现象,这说明本文的燃料空气比值控制系统的设计合理可靠。

图4 空气比值控制系统仿真原理

图5 燃料空气比值控制系统仿真结果

3.2 蒸汽压力控制系统仿真

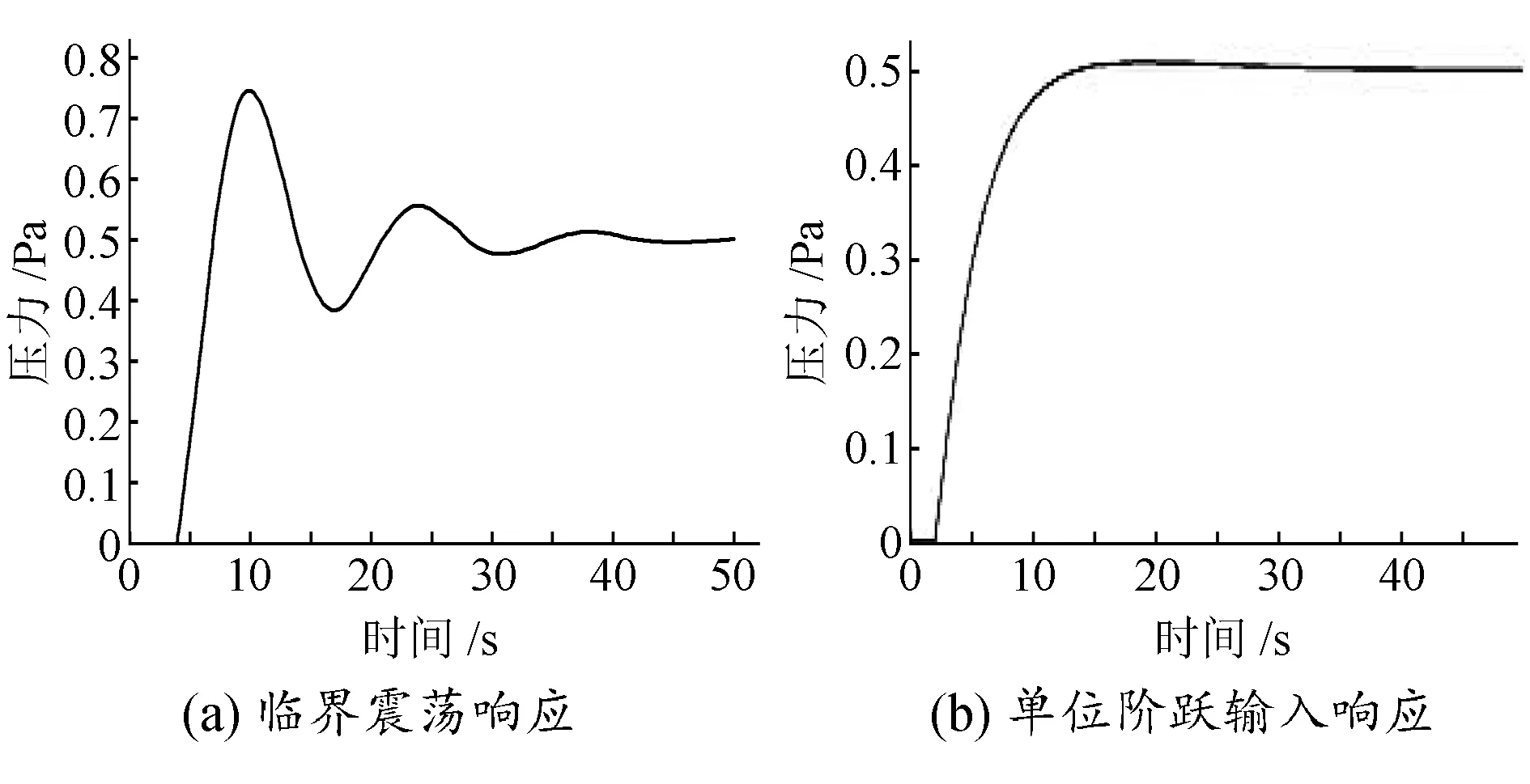

图6所示为蒸汽压力控制系统的仿真原理,使用MATLAB进行控制系统仿真,仿真结果如图7所示。通过图7(a)可以看出:蒸汽压力的幅值随着响应时间的延长呈现出逐渐减小的趋势,并且当响应时间超过30s时,蒸汽压力的幅值逐渐趋于稳定。通过图7(b)可以看出:蒸汽压力的单位阶跃响应特性与燃料空气比值控制系统呈现出较好的一致性。

图6 蒸汽压力控制系统仿真原理图

3.3 炉膛负压控制系统仿真

图8描述的是基于炉膛负压的控制系统的仿真原理,通过图8所示的仿真原理对炉膛负压的控制系统的临界震荡响应和单位阶跃输入响应进行仿真分析。

图7 蒸汽压力仿真结果

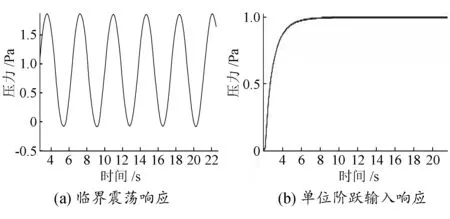

通过图9(a)可以看出:炉膛负压的临界震荡幅值处于恒定值,并且炉膛负压的临界震荡响应呈现出了标准的正弦曲线。通过图9(b)可以看出:单位阶跃响应特性与蒸汽压力基本一致。

图8 炉膛负压的控制系统仿真原理

图9 炉膛负压的控制系统仿真结果

4 结束语

本文基于建立的数学关系模型,对临界震荡响应和单位阶跃输入响应的炉膛负压、燃料空气比值及蒸汽压力进行了相应的仿真,通过仿真可以看出:燃料空气比值的临界震荡响应幅值随着时间的

延长呈现出逐渐增大的趋势,但是其振荡频率与响应时间呈现出明显的负相关关系;单位阶跃输入响应随着响应时间的延长呈现出先增大后逐渐稳定的现象。