大型商用飞机撞击核安全壳的动力响应分析

2018-11-01董占发

黄 涛, 张 涛, 董占发, 吴 昊, 方 秦

(1. 深圳中广核工程设计有限公司,广州 深圳 518172; 2. 陆军工程大学国防工程学院 爆炸冲击防灾减灾国家重点实验室,南京 210007;3. 同济大学 土木工程学院 结构工程与防灾研究所,上海 200092)

2001年“9·11”恐怖袭击事件的发生引起了核安全研究领域对飞机撞击安全壳问题的热点关注[1],之后相关的导则和条款也相继发布[2-4],要求新建核电站必须要考虑大型商用飞机的撞击荷载。中国新版HAF102—2016中也明确要求核电站考虑商用飞机的恶意撞击[5]。安全壳是核电站的最后一道屏障,其重要性不言而喻。

对于飞机撞击核电站的动力响应分析,主要有两种方法,一是力时程分析方法,该方法的基础是飞机撞击力时程曲线。基于一定的简化和假设可以通过理论方法推导计算飞机撞击刚性平面的撞击力,其中最为经典的为Riera函数[6],而作为输入条件的飞机纵向质量和压屈力分布难以获得。在目前公开发表的文献资料中,原型飞机撞击混凝土结构的试验仅有一次[7],是1993年美国和日本联合进行的F4战斗机以215 m/s的速度撞击厚度为3.66 m的钢筋混凝土靶体,其试验主要目的是为了验证Riera函数的合理性和适用性,并基于撞击冲量对此函数的惯性力部分引入了折减系数0.9。二是飞射物-靶体相互作用分析方法,该方法可以获得更为精细的结果,需要建立详细的全尺寸飞机模型,对飞机结构及材料的准确程度要求更高,而相关资料获取困难。

由于存在较多的限制和约束,目前的理论和试验研究难以对大型商用飞机撞击作用下核安全壳结构的整体动力响应进行详细的分析。随着有限元理论的完善和仿真程序的成熟,采用数值模拟的方法对此问题开展研究成为一条重要的途径并且已经取得了较多的成果和结论[8-11],但是也存在一些缺陷和不足:建立的飞机有限元模型简化较多,难以反映真实撞击荷载的特点和变化过程;重点关注安全壳结构的动力响应,对其有限元模型却很少进行验证;安全壳上巨大的设备进出孔洞对结构响应的影响很少得到关注。

本文采用LS-DYNA动力计算程序对飞机撞击某核电站(双层安全壳结构)的外安全壳进行了整体动力响应仿真分析。建立了精细化的大型商用飞机与安全壳(厂房)有限元模型,并对有限元模型进行了验证,模拟了飞机撞击的全过程,为后续安全评估和结构设计提供参考。

1 计算模型

为了提高仿真分析的准确性,本节首先建立了精细化的大型商用飞机与核电站安全壳(厂房)有限元模型。

1.1 飞机有限元模型

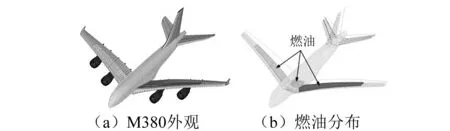

本文选取的飞机模型主要以空客A380为基础,并包络典型商用飞机的基本特征,如图1所示。A380飞机的最大起飞重量约为560 t,满载情况下的燃油的质量约为236 t,考虑撞击时燃油还剩余76 t,则对应的飞机总质量约为560-236+76=400 t。因此,参照A380飞机的实际质量分布,本文中所建立的飞机有限元模型总质量约为400 t,其中燃油及油箱约为76 t,机体结构空重约为263.5 t(包含4台引擎约26 t),附加荷载约为60.5 t=550名乘客×(平均体重约60 kg+平均携带行李约20 kg+均摊的座椅和行李架等设备约30 kg)。飞机蒙皮、地板和引擎均划分为Shell壳单元,机身隔框、桁条、机翼梁、地板梁以及连接件均划分为Beam梁单元,飞机燃油采用SPH单元进行模拟,乘客、行李、座椅和控制设备等非主要受力构件采用ELEMENT_MASS进行质量等效处理。飞机有限元模型共80多万个单元,并通过CONTACT_AUTOMATIC_SINGLE_SURFACE考虑其壳单元之间的相互接触作用。

图1 A380飞机有限元模型Fig.1 FE model of A380 aircraft

飞机地板梁、机翼梁和连接件等采用4340钢,飞机隔框和桁条等采用2024铝,均采用MAT_SIMPLIFIED_JOHNSON_COOK进行模拟,材料模型参数[12]见表1所示,其中ρ为密度,E为弹性模量,μ为泊松比,A,B,C和n为输入常数。

表1 简化的JC材料模型参数Tab.1 Material parameters of simplified JC

飞机蒙皮、油箱、地板和引擎等采用MAT_PLASTIC_KINEMATIC随动硬化模型,飞机燃油SPH单元的材料模型为MAT_NULL,状态方程为EOS_GRUNEISEN,相关参数见文献[13]所示。

1.2 安全壳有限元模型

本文分别采用140多万个Solid单元和160多万个Beam单元建立了安全壳混凝土和钢筋的有限元模型,周围厂房采用8万多个Shell单元进行简化建模并赋予单元厚度为厂房实际壁厚,如图2所示。安全壳和厂房底部设置为固定约束,钢筋采用CONSTRAINED_LAGRANGE_IN_SOLID与混凝土单元进行耦合共同受力,厂房通过CONTACT_TIEBREAK_NODES_TO_SURFACE考虑其对安全壳的约束作用。安全壳混凝土的容重为2 400 kg/m3,采用默认参数的MAT_CSCM_CONCRETE连续盖帽模型进行模拟并考虑其应变率效应(IRATE=1),该模型在本构关系理论上较为完备且默认参数即可较好地模拟混凝土材料,详细介绍见其使用手册[14]和评估报告[15]。钢筋和厂房均采用MAT_PLASTIC_KINEMATIC随动硬化模型,但材料参数不同,见表2所示,其中σy为屈服强度,Et为切线模量。钢筋的应变率系数C和P分别为200和5,不考虑厂房的应变率。此外,混凝土和钢筋的材料模型在2.2节中进行了验证。

图2 安全壳有限元模型Fig.2 FE model of nuclear containment

表2 钢筋和厂房的材料参数Tab.2 Material parameters of rebar and house

2 模型调整及验证

为了增强仿真分析的合理性,本节对建立的A380飞机模型进行了调整并对混凝土和钢筋模型进行了验证。

2.1 基于目标曲线的飞机模型调整

基于目前国内外研究常用的曲线[16-18],并根据工程实践经验,选取具有一定代表性和实用性的曲线作为目标荷载曲线。为了结构设计的保守性,需要保证仿真分析的撞击力基本包络目标荷载曲线。

在100 m/s的速度撞击下,上述建立的A380飞机模型和调整之后的飞机模型(记为M380)的撞击力时程曲线,以及目标荷载曲线如图3所示,为了去除高频干扰部分以便观察主要撞击力,对时程曲线进行了50 Hz低通滤波处理[4]。由图可见,A380飞机模型的撞击力峰值最小且出现时刻更晚,不能满足目标荷载曲线较大的撞击力要求,而多次试算调整之后的M380飞机模型能够基本包络目标荷载曲线。

图3 目标曲线、A380和M380飞机的撞击力曲线Fig.3 Impact forces of objective, A380 and M380 aircrafts

调整得到的M380飞机模型如图4所示,调整依据是飞机的尺寸要求和目标荷载曲线的特点,在保持大型商用飞机的结构分布特征下,对飞机翼展、机头至机翼长度以及机翼部分的质量分布进行了局部调整。

图4 调整之后的飞机模型M380Fig.4 Modified aircraft FE model of M380

2.2 基于引擎撞击试验的安全壳模型验证

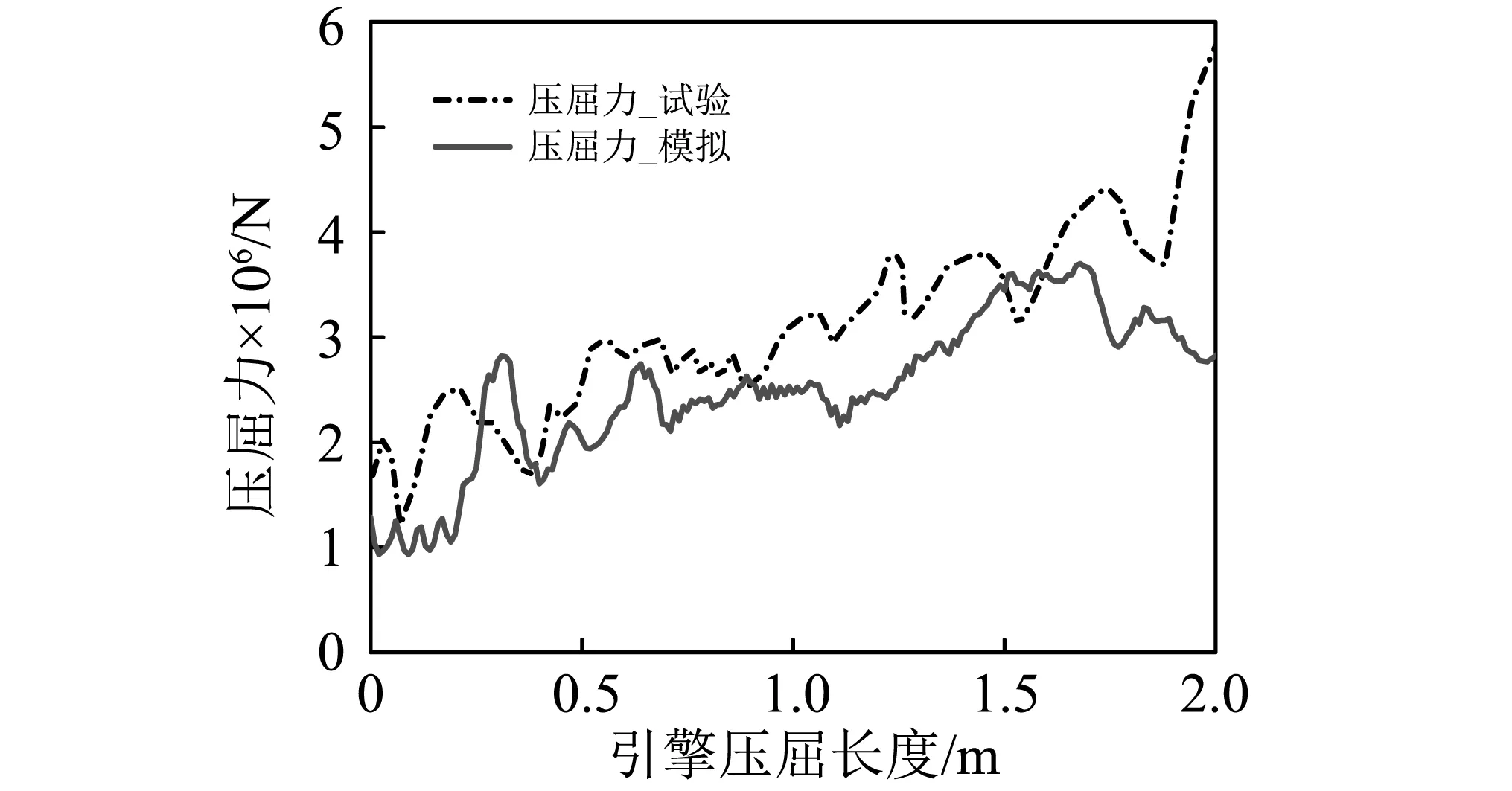

为了研究飞机撞击荷载对混凝土结构的破坏作用,Sugano等[19-20]开展了原型GE-J79引擎对钢筋混凝土靶板的撞击试验。本节基于其中数据较为完整的编号为L4的试验进行数值模拟,通过与试验数据的对比来验证本文中的混凝土和钢筋模型。

本节建立了尺寸为7 m×7 m×1.6 m的钢筋混凝土靶板模型以及质量为1 767 kg的GE-J79引擎模型(如图5所示)。首先对比了真实引擎与有限元模型的纵向压屈性能,如图6可见两者吻合较好;然后采用上述材料模型和参数对撞击过程进行数值模拟,得到的仿真结果与试验结果对比如图7(a)和7(b)所示,分别为引擎撞击速度和撞击力时程、撞击中心处的靶板位移与钢筋应变,可见靶板的动力响应得到了较好的模拟,同时表明了材料模型和参数的合理性。需要说明的是,尽管建立的引擎模型与真实引擎的压屈性能吻合较好,但是其内部结构并不完全一致,这也导致图7(a)中撞击力的第二个峰值存在一定差异。

图5 GE-J79有限元模型Fig.5 FE model of GE-J79 engine

图6 GE-J79引擎的纵向压屈Fig.6 Longitudinal compression of GE-J79 engine

(a) 引擎撞击速度与撞击力

(b) 撞击中心处的靶板位移与钢筋应变

图8 撞击现象以及对应时刻的混凝土损伤、钢筋米泽斯应力和撞击位移云图Fig.8 Impact phenomena and corresponding concrete damage, rebar Von-Mises stress and impact displacement

3 计算结果及分析

上述已经建立了精细化的飞机与安全壳有限元模型并进行了调整和验证,本节对飞机撞击安全壳的全过程进行仿真分析。根据目前民航飞机的起飞降落时速度以及现有飞机坠毁的记录情况,将飞机的撞击速度设置为100 m/s;撞击高度45 m约为筒体高度的2/3,此处为安全壳抵御飞机撞击较为危险的部位[11];考虑最大的撞击荷载作用,飞机的撞击方向与安全壳轴线垂直相交。撞击作用的持续时间约为0.55 s,撞击现象以及对应时刻的混凝土损伤、钢筋应力以及撞击位移云图如图8所示。

3.1 撞击现象

撞击现象如图8第一列所示:①在0.1 s时,飞机头部撞击到安全壳并被压屈破坏,但是机头后面的主要机身和机翼并没有发生明显的变形;②在0.2 s时,靠近机身的主机翼部分已经撞击到安全壳,并且机翼里的油箱破裂导致燃油流出;③随着撞击时间达到0.3 s,飞机的破坏程度进一步加大,燃油大面积抛撒,机翼上的引擎开始撞击到安全壳并且安全壳结构的弧度使得引擎发生明显偏转;④当到达0.4 s时,与机身连接的主机翼部分断裂,燃油向上飞溅时受到安全壳筒体顶端水箱结构的阻挡,向下飞溅时受到安全厂房的阻挡(燃油并没有被完全阻挡,在撞击作用下安全壳与厂房之间出现了拉伸缝隙,燃油会沿着缝隙继续向下流动);⑤在0.5 s时,断裂的机翼并没有被安全壳阻挡而停止运动,而是继续向安全壳两侧飞行,这是因为安全壳筒体圆弧形的结构会起到分解撞击的作用,而不像平面靶体可以基本完全阻止飞机的纵向速度。

3.2 飞机撞击力

图9分别给出了飞机的总撞击力以及机身(包括中央油箱、燃油和尾翼)、主机翼(包含主机翼里的油箱和燃油)和四台引擎的撞击力:①机身的撞击力持续整个撞击过程,并且由于撞击速度的降低撞击力总体呈现逐步下降的趋势,而在约0.15~0.20 s之间由于机身与机翼之间较多的连接构件撞击到安全壳导致撞击力出现波动性的上升,峰值达到约110×106N;②主机翼在约0.125 s时开始撞击安全壳,质量较大的主机翼结构、其内部油箱和燃油会几乎同时撞击到安全壳导致撞击力的迅速增大,峰值约为140×106N,并且由于主机翼的纵向尺寸相对较小,其撞击力也快速降低;③靠近机身的两台内侧引擎在约0.14 s时撞击到安全壳,峰值约为25×106N;而在约0.275 s时又出现了一个较小的峰值(7.2×106N),这是由于飞机外侧的两台引擎才撞击到安全壳所致;外侧引擎的撞击速度因受到机翼较长时间的约束而更小并且安全壳筒体对外侧引擎撞击的分解作用更大,所以其撞击力峰值相对更小。

图9 飞机对安全壳的撞击力Fig.9 Aircraft impact forces on the nuclear containment

3.3 混凝土损伤

安全壳混凝土的损伤如图8第二列所示:①在0.1 s时飞机头部撞击安全壳,对直接撞击区域的混凝土造成了损伤,并且由于应力波的传播和安全壳的变形,在撞击区域两侧以及安全壳的基础部分附近也出现了一定的损伤;②在0.2 s时,随着飞机主机翼与机身连接部位撞击安全壳,混凝土损伤区域进一步扩大并呈现裂纹状;③在约0.3 s时,由于安全壳变形基本达到最大值(如图10所示),因此混凝土的损伤也较为严重;④由于损伤的不可逆性,即使在0.4 s和0.5 s时安全壳的变形存在部分恢复,混凝土的损伤区域和程度也没有减轻。

3.4 钢筋应力

图8第三列给出了不同时刻钢筋的米泽斯应力云图,结合混凝土的损伤分布可见钢筋应力的主要分布区域与其基本一致。混凝土的损伤是不可逆且单调增加的,而钢筋应力可以随着安全壳的动力响应增大或减小,例如在0.5 s时刻混凝土的损伤区域达到最大,而钢筋主要应力的分布区域却由于撞击力的降低以及安全壳变形的恢复而减小。

3.5 撞击位移

撞击位移是安全壳动力响应和挠度变形最直观的反映,图8第四列给出了安全壳在撞击方向上的位移云图,且图右侧Fringe Levels的最大值统一设置为500 mm而便于对比:①在0.1 s时质量较小的飞机头部撞击安全壳,其最大位移不超过200 mm,并且位移的主要分布区域较小;②在0.2 s时机翼与机身连接的区域撞击安全壳,导致安全壳的位移大小和影响区域明显增加;③在大约0.3 s时,飞机主机翼、引擎、油箱以及燃油几乎同时撞击到安全壳,导致安全壳的位移显著增大,且主要的变形区域呈现竖向的椭圆形;④而在0.3 s以后,由于撞击力的减小(卸载)和安全壳自身弹性模量的作用,撞击位移的影响区域开始减小。

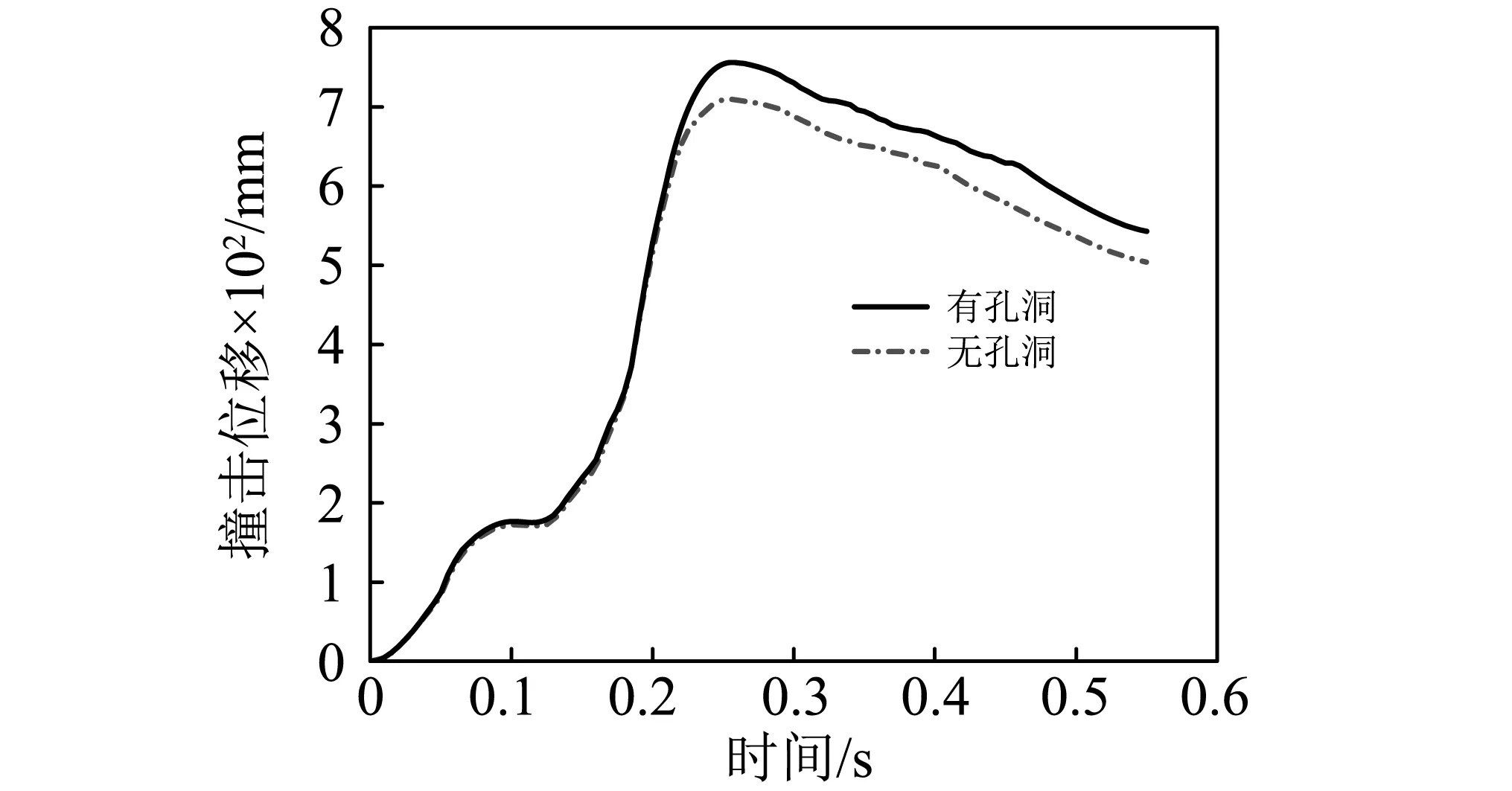

撞击中心处的位移时程曲线如图10所示,最大撞击位移达到约710 mm,并且可以看出撞击位移的变化规律和撞击力有着密切的关系,但是由于安全壳的动力响应需要一定的时间,因此撞击位移的响应要比撞击力的变化较为“滞后”。

图10 撞击中心的位移时程曲线Fig.10 Displacement-time curve of the impact center

4 设备进出孔洞对结构响应的影响

上述采用飞射物-靶体相互作用的分析方法(耦合方法)对飞机撞击完整的安全壳结构进行了仿真分析,本节将基于安全壳撞击中心的位移变化,对比分析安全壳设备进出孔洞对结构动力响应的影响。

为了设备的进出以及后期的维护等,此安全壳在筒体结构中部设置了直径超过8 m的孔洞,并位于撞击中心正下方。在实际工程中此孔洞是由防护门进行封闭和约束的,而在仿真分析中没有考虑防护门的增强作用。带有孔洞的仿真结果表明,孔洞没有对撞击现象、混凝土损伤以及钢筋应力云图等产生明显的影响,而从其撞击中心处的位移时程曲线可以观察到一定的差别,如图11所示,可见同样是采用耦合分析方法,有孔洞的安全壳比无孔洞的完整安全壳最大撞击位移增加约6.5%,达到约756 mm。

图11 不同条件下的撞击中心位移时程曲线Fig.11 Displacements of impact center with different conditions

5 结 论

本文对飞机撞击荷载下核安全壳的动力响应问题进行了数值仿真分析,主要结论如下:

(1)采用飞射物-靶体相互作用的耦合分析方法对撞击全过程进行了仿真分析,得到了撞击现象、飞机撞击力、混凝土损伤、钢筋应力以及撞击位移随时间变化的规律和特点,为安全壳抗飞机撞击设计或评估提供指导。

(2)模拟了飞机燃油的抛洒情况,可为后续的火灾场景模拟和分析提供参考。

(3)飞机撞击安全壳弧面的力小于对平面靶体的撞击力,因此曲面结构能更好地抵抗飞机撞击。

(4)结构位移响应的变化通常会滞后于撞击力的变化。

(5)基于撞击中心处的位移变化,对比分析了安全壳设备进出孔洞对结构响应的影响,结果表明孔洞会降低安全壳结构的完整性而导致撞击位移相对增大。