用于管道焊接的双模板匹配视觉定位方法

2018-10-26肖光润王中任柯希林刘德政

肖光润,王中任,柯希林,刘德政

(1.湖北文理学院机械工程学院,湖北 襄阳 441053;2.湖北书豪智能科技有限公司,湖北 襄阳 441000)

1 引 言

管道焊接作为与制造业密切相关的重要生产方式,随着工业生产的现代化发展逐步深入,在诸多方面面临前所未有的挑战,对焊接技术水平与焊接生产模式提出了新的要求,亟待提高焊接中的智能化和自动化水平[1]。而管道焊缝自动跟踪系统作为体现焊接自动化技术水平的一个重要方面,正起到越来越重要的作用[2]。目前国内使用的自动焊接机器人大部分采用导轨式焊接设计,机器人沿着导轨行进,取得了一定的效果。但其在使用过程中必须事先完成精准的导轨安装调试,且某些特种材质的导轨价格不菲,这也在一定程度上限制了其推广应用。

随着近些年来,机器视觉、图像处理等人工智能技术的飞速发展,基于机器视觉的焊缝定位技术得到了越来越多国内外学者的广泛关注[3-5],使得应用视觉传感引导实现自动焊接成为了可能。

基于机器视觉原理[6],设计视觉系统,提出了一种基于双模板匹配的视觉定位方法用于焊缝中心和焊枪摆动中心的定位处理,二者位置的偏差值即可作为引导焊枪自动焊接的重要参考指标。模板匹配算法在现有文献中已有了相关介绍及应用[7-9],但其通常是选取单一模板,在管道不规则或未完全对齐的情况下进行视觉定位时,常常会出现匹配不成功的现象。为了有效地解决此问题,本文提出了双模板匹配算法,于焊缝坡口左右拐角处分别提取两个模板用于后续定位处理,与单模板匹配相比,该算法的适用性更强,鲁棒性更高。

2 系统构成

考虑到实际现场工况环境下,待焊接管道不易移动,因此我们采用管道固定、焊接小车沿管道爬行的方式实现管道焊缝自动跟踪。小车与管道间采用磁吸附的方式连接。该跟踪系统主要由视觉系统和控制系统两大部分组成,其中视觉系统为核心,亦为本文研究的重点。

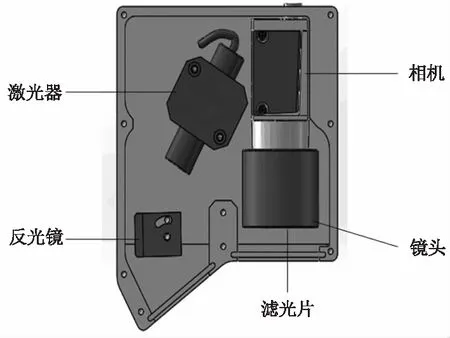

视觉系统的基本结构如图1所示,主要包含相机、镜头、激光器、反光镜、滤光片五大部分。在自动焊接过程中,该系统始终位于焊枪上方。激光器发射的激光经由反光镜反射后在管道焊缝坡口表面形成一道亮的激光线,相机通过采集该激光线获取焊缝坡口图像。实际自动焊接过程中,控制系统在适当时候发出拍照指令,触发相机拍照,并对采集图像实时定位处理。视觉系统将处理后的结果返回给控制系统,进而实现焊接小车的实时纠偏。

为满足焊接工艺精度要求,本视觉系统距离管道表面距离约为150 mm,选择的相机为130万像素的Basler工业相机,帧率为60 f/s,分辨率为1282×1026,CMOS尺寸为1/1.8 in,镜头采用焦距为8 mm的200万像素工业镜头。相机标定是机器视觉应用过程中的关键之一,本文采用实物标定法,即根据标准焊缝图像中焊缝宽所占像素个数与实际测量焊缝宽度确定图像单位像素表示的实际尺寸。

图1 视觉系统结构图Fig.1 The structure of visual system

3 双模板匹配算法

在视觉系统整个工作过程中,对所采集图像的定位处理是核心,直接影响到焊接小车后续自动纠偏的成败。图2为焊接过程中采集的一幅焊缝坡口表面图像。在采集到该图像后,首先需要对其进行预处理操作,主要采用滤波方法去除图像中的弧光干扰,得到清晰干净的焊缝图像,以便于后续的定位处理。

图2 焊缝坡口表面图Fig.2 The surface of weld groove

为了实现管道焊缝自动跟踪,首先需要对焊缝中心和焊枪摆动中心进行实时定位。考虑到焊枪定位工作的复杂性,本文在研究过程中,将焊枪与视觉系统固定在一起,即二者相对位置不变。因此,焊枪的定位即可转化为相机视野位置的确定,而这是能够直接确定的。

对于焊缝中心的定位,本文提出了一种基于双模板匹配的视觉定位方法,具体流程为:

1)起始时刻,于焊缝中心附近位置确定大小适当的矩形感兴趣区域(ROI);

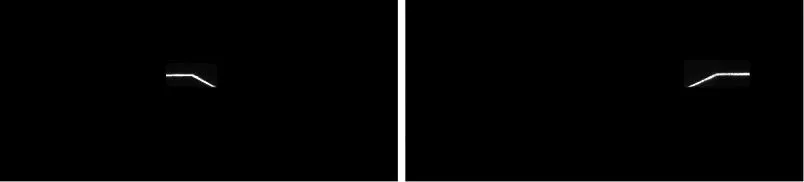

2)在此ROI内部,于焊缝坡口拐角处选取左右两个拐角的模板图像作为匹配基准(如图3所示);

图3 左右两个模板示意图Fig.3 The diagram of the left and right templates

3)在此后的焊接过程中,即可根据这两个模板对实时采集的图像进行匹配,从而确定坡口左右两个拐角的位置,继而确定焊缝中心的位置即为此二者的中点。

本文所提算法流程图如图4所示。

图4 本文所提算法流程图Fig.4 The flow chart of the proposed algorithm

4 实验结果与分析

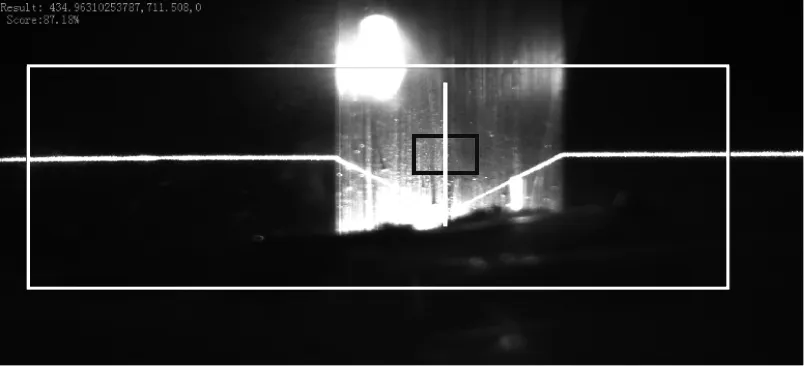

本文所提算法在实际管道自动焊接过程中的定位结果如图5所示。其中,大的矩形框为起始时刻选取的ROI,小的矩形框表示焊枪摆动中心,竖线表示定位计算得到的焊缝中心。这两个中心位置的偏差值(本文假定偏左为负,偏右为正)即反应了小车焊接路径的偏离,若偏差值为0,即为正常,小车不纠偏,行进方向不变;若偏差值为正(或负),即焊枪摆动中心较焊缝中心偏左(或右),则控制系统接收到偏差值后,驱动焊接小车自动向右(或左)完成纠偏过程。从图中可以明显看到,在焊接过程中,即使有弧光干扰,模板匹配定位也能起到很好的作用效果。

图5 定位结果Fig.5 The location result

同时,在其他所有条件一致的情况下,分别使用本文所提出的双模板匹配算法与单模板匹配算法进行视觉定位,完成一整圈的管道自动焊接。在两种算法计算量相当(即均能满足焊缝自动跟踪实时性要求)的情况下,单模板匹配的匹配准确率仅为70%左右,而本文所提的双模板匹配算法的匹配准确率基本能稳定保持在90%以上,与前者相比有了极大的提升,能保证管道自动焊接系统能够更稳定的运行。

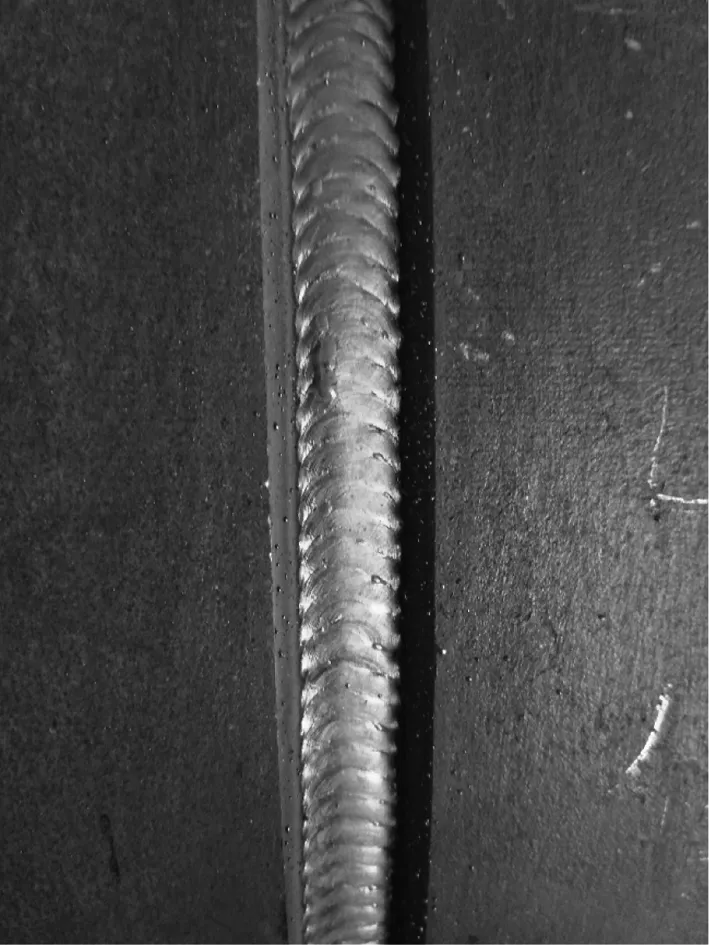

图6展示了使用本文所提出的视觉定位方法用于管道自动焊接的实际效果。不难发现在该视觉系统纠偏作用下,即使在焊接小车稍有走偏(由于管道不圆或焊接过程中磁性轮上吸附有焊渣,导致小车走偏)的情况下,都有很好的效果,进一步验证了此视觉定位方法的有效性和稳定性。

图6 自动焊接效果Fig.6 The result of automatic welding

5 结论与展望

(1)在当前管道焊接领域,机器视觉定位方法的引入有助于更好地实现焊缝自动跟踪,提高焊接效率,提升焊接的智能化水平。

(2)本文提出的基于双模板匹配的视觉定位方法可以高效地实现焊缝中心和焊枪摆动中心的实时定位,与现有的单模板方法相比,更好地解决了管道对接不平整时的自动焊接问题。

(3)在本文的研究中,基本都局限于二维平面处理,而三维空间信息的引入(如焊缝坡口的深度信息)将会进一步提升视觉定位的精度,更高效地解决管道自动焊接问题,这也是下一步研究工作的重点。