柴油机颗粒捕集器内颗粒沉积过程的实验研究

2018-10-24蒲云飞孟忠伟

蒲云飞,孟忠伟

(1.成都航空职业技术学院 汽车工程学院,成都 610100;2.西华大学 汽车与交通学院,汽车测控与安全四川省重点实验室,成都 610039)

1 前 言

柴油机由于具有较高的热效率和经济性,较低的CO2排放等优点而被广泛的应用于运输业中,但是其颗粒物排放量大,会对环境造成严重的污染[1]。严格的排放标准就要求有效的、可靠的技术以减少颗粒物排放[2]。从控制技术上来看,仅靠柴油机机内净化和改善燃油品质已经难以满足目前的排放标准[3]。目前,满足“国Ⅳ”排放法规的柴油机都普遍需要采用后处理技术,并且未来更严格的排放法规将对后处理技术提出更高的要求[4]。

柴油机颗粒捕集器(Diesel Particulate Filter,DPF)是降低柴油机排气颗粒物的重要手段[5],也是目前后处理技术中商业应用前景最好的技术之一[6]。其中,壁流式DPF由于其交错式的结构,具有极高的捕集效率(物理捕集柴油机颗粒[7],颗粒捕集效率常常高于95%[8-9])而得到了广泛的应用。

在过滤机制方面,Masoudi[10],Murtagh[11]等人基于实验过滤压降曲线把过滤过程分为深床过滤阶段,过渡阶段和表面过滤阶段三阶段。在颗粒层的过滤效率方面,Yang[12]等人利用实验室产生的颗粒物研究单通道DPF的过滤效率,结果表明DPF对粒径在80 nm以下以及200 nm以上的颗粒有极高的捕集效率。此外,基于格子玻尔兹曼方法,Yamamoto等人模拟研究了颗粒物的流动、沉积以及利用X射线CT图像研究了颗粒的沉积,结果表明过滤压降的分布取决于非均匀孔隙结构,并且在高的排气背压下,气体流动在很大程度上改变了颗粒物的沉积。在燃烧模拟上,添加NO2可以有效促进颗粒物的氧化[13~15]。Bensaid[16]等人通过模型计算得到在过滤通道内,颗粒物跟随气流通过不均匀壁面反过来又促进了颗粒物在DPF本身内部沉积的不均匀性。同时通过FESEM(Field Emission Scanning Electron Microscope,场发射扫描电子显微镜)实验观察发现,颗粒沉积厚度在轴向通道内分布不均匀,并且在通道中间处最小;此外,根据气流在通道入口处的分布,颗粒沉积行为受通道径向位置很大的影响[17]。在DPF颗粒的沉积过程方面,Karin[18]等人利用显微可视化对DPF微孔中颗粒物的捕集以及再生的研究结果表明DPF的颗粒捕集和氧化行为强烈依赖于DPF表面孔隙的微观结构,尤其再生时颗粒层先被氧化燃烧,而微孔里的颗粒物最后燃烧。Daido[19],Choi[20]等学者通过CCD照相机和显微镜可视图像直接观察到在过渡阶段,众多的颗粒沉积在DPF微孔周围并向外扩散至通道的其余部分,这可能是由于颗粒最初沉积在微孔中,最终形成颗粒“丘陵”[20]。孟忠伟利用激光位移传感器研究了颗粒沉积厚度随时间的变化关系,基于颗粒沉积厚度,提出可将典型的三阶段过滤中的过渡阶段分为长树阶段、搭桥阶段[21]。

在上述文献中,研究者们分析了DPF颗粒沉积过程的过滤机理,并使用模拟或者直接观察研究了颗粒层的厚度、结构、分布以及颗粒的沉积过程等。然而,仅就定性的分析了相关内容,而未进行定量的分析。

本文基于搭建的DPF沉积过程可视化装置系统,利用DK4A柴油机研究了DPF内颗粒的沉积过程,包括:颗粒沉积厚度、过滤压降随时间变化关系以及过滤压降随颗粒沉积厚度变化关系。

2 实验系统及实验方法

2.1 可视化装置

实验室搭建的可视化装置系统如图1所示。柴油机颗粒流通过真空泵抽吸流经DPF沉积可视化装置主体结构,并在DPF切片(60 mm×30 mm单层壁面,通过将DPF载体切割加工而成)上沉积。使用2D激光位移传感器(基恩士LJ-G080, 650个测点均匀直线分布,测量宽度40 mm,测量精度1 μm)与计算机联机在线测量颗粒在DPF上的沉积高度;使用数字压力表(测量间隔2s,测量精度10 Pa)测量DPF切片两端过滤压降,并通过计算机实时采集数据;使用质量流量控制器(量程20 L/min)控制通过DPF切片的空气流量,以确保过滤速度≤0.15 m/s,同时实现定流量过滤;在质量流量控制器前端加装三级空气滤清器过滤水分以及穿透主体结构DPF切片的小粒径颗粒物,防止进入质量流量控制器导致损坏。对主体段和采样管进行加热保温,温度设定为200℃。

图1 可视化装置系统Fig. The visualized filtration testing system

图2 可视化装置系统主体段Fig.2 The main section of the visualized filtration testing system

可视化装置系统主体段结构如图2所示,激光通过可视化窗口对DPF载体切片上沉积的颗粒层厚度进行测量,DPF切片可从主体段上取出。

2.2 实验设备及材料

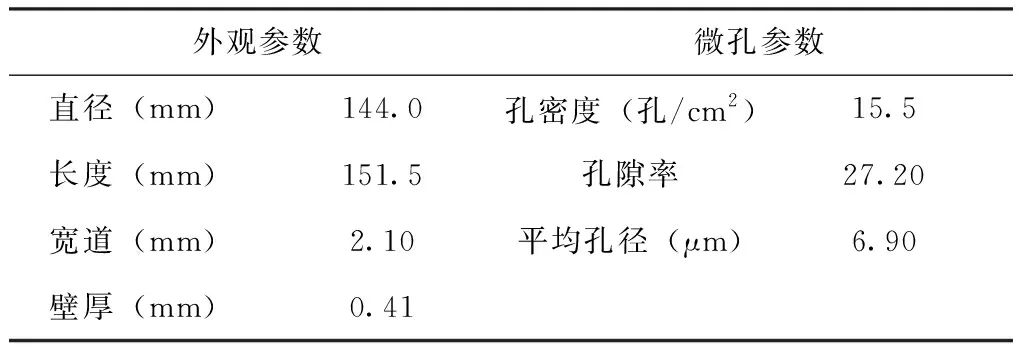

本文采用的DPF载体为国内某厂家生产的堇青石壁流式蜂窝陶瓷过滤体(CPSI=100),参数如表1所示。使用DK4A柴油机作为实验用发动机,选取的实验工况为如表2所示。为保证排气颗粒流浓度稳定,在恒定工况进行采集,采集前后需要使用AVL烟度计对颗粒浓度进行测量,以验证浓度均匀。

表1 实验用DPF参数Tab.1 The parameters of DPF

表2 DK4A柴油机实验参数Tab.2 The experimental parameters of DK4A

注:柴油机颗粒物可溶性有机物质(SOF)含量是采用真空干燥法获得。

3 实验结果及分析

通过在线实时记录颗粒沉积厚度、过滤压降,即可得到颗粒沉积厚度、过滤压降随时间的变化关系以及过滤压降随颗粒沉积厚度变化关系。由于DPF的壁面过滤速度一般不超过0.05 m/s,实验选取0.02 m/s的过滤速度,对应DPF切片通过流量为1.8 L/min。

3.1 颗粒沉积厚度随时间变化关系

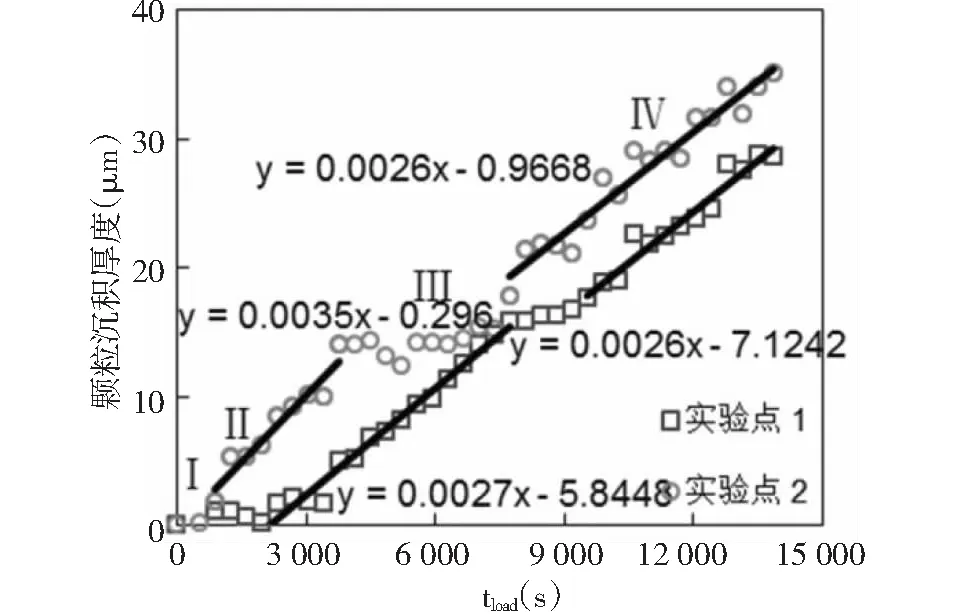

DK4A柴油机颗粒沉积厚度随时间变化关系如图3所示,图中显示了随机选取的650个测点中的2个实验点。在不同的实验点上,由于DPF的孔隙结构分布不均,将会影响到深床过滤阶段,同时颗粒沉积厚度也会不同。实验结果表明,在相同过滤时间下,选取任意两试验点可以发现其颗粒沉积厚度会有差值,最大差值20 μm。图3中的2个实验点,在过渡阶段开始时,颗粒物开始在DPF表面沉积,颗粒沉积厚度迅速增加以至于激光位移传感器可以测定颗粒沉积厚度。在此之前,颗粒物沉积在DPF微孔内,从而无法通过激光位移传感器测定颗粒沉积厚度。

图3 DK4A颗粒沉积厚度随时间变化关系Fig.3 The particle layer thicknesses of DK4A over time

选取实验点1作为示例用以说明颗粒沉积厚度随时间变化关系。在深床过滤阶段,颗粒物在DPF微孔沉积内,颗粒沉积厚度不能被激光位移传感器检测到,所测量的颗粒沉积厚度几乎为零。过渡阶段的初期,颗粒物仍然沉积在DPF微孔上,但颗粒沉积厚度被检测到,并与加载时间呈现迅速的接近似线性增加。之后,更多的颗粒物开始沉积在微孔周围并向外延伸,类似各微孔上的颗粒物开始连线搭桥,因此颗粒沉积厚度缓慢增长,甚至出现“平台”现象。最后,颗粒物在颗粒层表面上沉积,颗粒沉积厚度近似线性的持续增加。根据不同颗粒沉积厚度,颗粒沉积过程被划分为四个阶段,如图3所示,并且可以发现,该结果同文献[17]的结果类似,进一步证明了实验的正确性。此外,对于本实验DPF载体,在阶段Ⅳ开始时,颗粒层厚度在20 μm左右。

实验点1在阶段Ⅰ的时间长于实验点2,并且在其他阶段也不同,这是由于DPF的孔隙结构分布不均造成的。理论上,应该有一些实验点在过滤阶段期间不会沉积颗粒物,但实际上每一个实验点均可以测得一定的颗粒沉积厚度,这是因为激光点的直径为80 μm(在参考距离),即80μm直径激光点测定区域中的颗粒物厚度是指该区域中颗粒物沉积最高点的厚度。在极限情况下,如果某一个实验点没有微孔,那么直到在阶段Ⅳ开始,颗粒沉积厚度才可以被测定。于是,每间隔500 s对650个测量点中处于深床过滤阶段的点进行了统计,结果如表3。由表3可知:在前1 000 s,接近90%的实验点均处于深床过滤阶段;随着时间的增加,部分实验点进入过渡阶段,此时处于深床过滤阶段的点明显减少;在接近4 000 s处,深床过滤阶段的点已不足10 %。说明在大部分测量点进入过渡阶段时,仍有部分点没有进行颗粒沉积。

表3 深床过滤阶段的实验点数Tab.3 The number of experimental points in the deep bed filtration stage

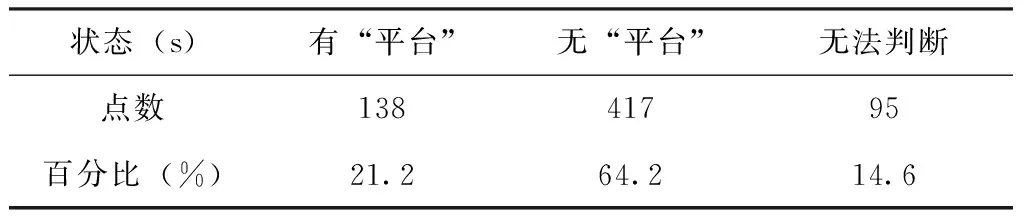

此外,对于实验点1和2,是随机选取的两个实验点,但其趋势并不能代表所有实验点均有相同的趋势。针对于此,对650个测量点中出现“平台”现象的点进行了统计,结果如表4所示。

表4 阶段Ⅲ的实验点数Tab.4 The number of experimental points in stage Ⅲ

由表4表明:650个测量点中有138个测量点会明显出现“平台”现象,417个测量点没有明显的“平台”现象,其余实验点不能明确判断,但仍处于这两者之间。由此,对于实验点1和2,其沉积过程是普遍存在的。对于未出现“平台”现象的实验点,可能是由于颗粒在此处于缓慢增长。

众多文献表明,颗粒沉积过程分成三个阶段,而通过本文研究颗粒沉积过程可分成四个阶段,即将先前确定的过渡阶段可以进一步分为两个阶段,如图4所示。(Ⅰ)在深床过滤阶段,颗粒沉积在DPF微孔内并堵塞微孔,DPF表面没有颗粒沉积。(Ⅱ)在颗粒长树阶段,在DPF微孔被颗粒物堵塞之后,颗粒物仍沉积在DPF微孔上,最终在DPF表面上以形成颗粒“树”的集群,此时,可以通过激光位移传感器测量外部突出的部分作为颗粒沉积厚度。由于由微孔占据的表面面积是整个DPF表面的小部分,因此,该颗粒“树”的颗粒沉积厚度速率比在整个表面上增加得更快。(Ⅲ)在颗粒搭桥阶段,颗粒物开始在微孔附近沉积并向外延伸,所以颗粒“树”的高度增加缓慢甚至停止增长。因此,通过上述,过渡过滤阶段就可再分成阶段Ⅱ与阶段Ⅲ。(Ⅳ)在表面过滤阶段,颗粒“树”连接阶段完成后,颗粒物开始在颗粒层上沉积,并覆盖整个DPF表面。此阶段的颗粒沉积厚度呈线性增加,但增长率较阶段Ⅱ小。并且可以发现,该结果同文献[16-17]的结果类似,进一步证明了实验的正确性。

图4 颗粒沉积过程Fig.4 The deposition process of particles

3.2 过滤压降随时间、颗粒沉积厚度变化关系影响研究

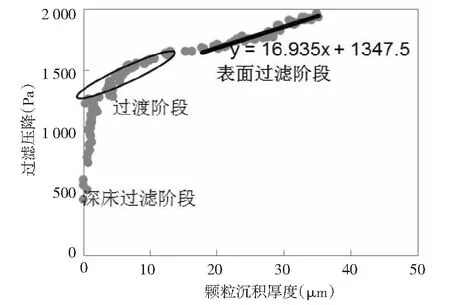

DK4A柴油机过滤压降随时间变化关系如图5所示,而通过颗粒沉积厚度与过滤压降,可得到过滤压降随颗粒沉积厚度的变化关系,如图6示。由图5、图6可知:过滤压降随时间变化关系呈典型的三阶段变化关系,即深床过滤阶段、过渡阶段、表面过滤阶段。而过滤压降随颗粒沉积厚度的增长同样呈现典型的三个阶段变化。深床过滤阶段,颗粒在DPF内部沉积,其沉积厚度值不变且近似为0,但过滤压降呈现快速上升;表面过滤阶段,随颗粒层厚度的增加,过滤压降呈线性增加;过渡阶段,是深床过滤阶段向颗粒层过滤阶段的过渡,压降随颗粒层厚度的增加呈非线性变化关系。同时,还可以发现:深床过滤阶段压降增长率比表面过滤阶段增长率大,这是因为在深床过滤阶段,颗粒仅在微孔内沉积,而在表面过滤阶,颗粒物在整个DPF表面进行沉积。

图5 过滤压降随时间变化关系(过滤速度=0.02 m/s)Fig.5 The pressure drop over time(The filtration velocity=0.02 m/s)

图6 DK4A过滤压降随颗粒沉积厚度的变化关系(过滤速度=0.02 m/s)Fig.6 The relationship between the pressure drop and the particle thickness of DK4A(The filtration velocity=0.02 m/s)

3.3 过滤速度对DPF过滤压降影响

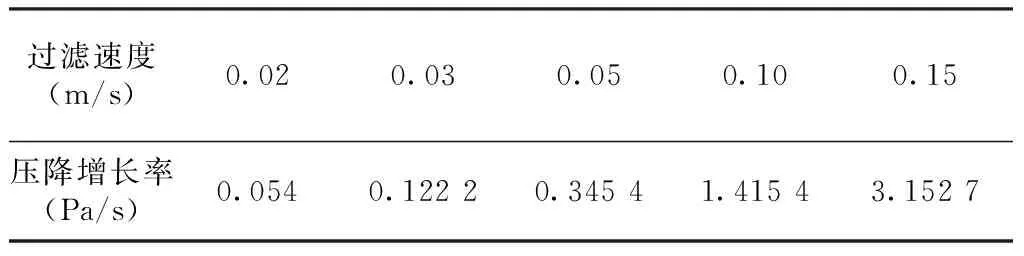

DPF的壁面过滤速度一般不超过0.05 m/s,但为了研究过滤速度对DPF过滤压降影响,通过扩大过滤速度范围,进而得到不同过滤速度下的过滤压降如图7所示,并且其压降增长率如表5所示。由图7可知:随着过滤速度的增加,颗粒物沉积量随着时间的推移而增加,过滤压降增加;在DPF颗粒沉积过程中,过滤压降在深床过滤和过渡阶段急剧增加,在表面过滤阶段,过滤压降与过滤时间呈线性关系;但是过滤压降不与过滤速度成幂指数为2平方关系,而是幂指数大于2,因为较高过滤速度下,颗粒层密度更大。因此,较高的过滤速度将导致在过滤过程中,颗粒层的过滤压降增加更快。

注:为比较不同过滤速度下颗粒层压降的增加速率,图中扣除了DPF壁面过滤压降,将初始压降统一设定为0 Pa。图7 不同过滤速度下的过滤压降Fig.7 The pressure drop under different filtration velocity

过滤速度(m/s)0.020.030.050.100.15压降增长率(Pa/s)0.0540.122 20.345 41.415 43.152 7

4 结 论

基于DPF沉积过程可视化装置,研究了DK4A柴油机颗粒的沉积过程,包括:颗粒沉积厚度、过滤压降随时间变化关系以及过滤压降随颗粒沉积厚度变化关系。研究结果表明:

4.1 颗粒沉积厚度随时间的变化可以分为了四个阶段,即:深床过滤阶段、长树阶段、搭桥阶段以及表面过滤阶段;其中,长树阶段与搭桥阶段实际上是对应典型三阶段中的过渡阶段。

4.2 过滤压降随时间以及过滤压降随颗粒沉积厚度均呈典型的三阶段变化关系。此外,对于该实验DPF载体,在表面过滤阶段开始时,颗粒层厚度在20 μm左右。

4.3 在表面过滤阶段,过滤压降不与过滤速度成幂指数为2平方关系,而是幂指数大于2。