采收后加工对大红袍花椒中芳香成分和麻味物质含量及组成的影响

2018-10-22朱羽尧张国琳钱骅黄晓德陈斌赵伯涛

朱羽尧,张国琳,钱骅,黄晓德,陈斌,赵伯涛

(南京野生植物综合利用研究所, 南京 210042)

花椒是我国特有的香辛料资源,因其所特有的特征性香气和麻味而被广泛应用于各种菜系尤其是川菜的烹饪调味中[1,2]。目前我国常用的花椒主要分为红花椒和青花椒两大类,其中红花椒尤以陕西产大红袍(ZanthoxylumbungeanumMaxim.)为主,因其气味清香浓郁、麻味浓烈纯正以及外观红艳而最负盛名。传统中医还认为,花椒性温,味辛,归脾胃肾经,具有温中散寒、芳香健胃、除湿止痛等功效[3-5]。因此,花椒以其独有的风味特征和保健功能深受消费者的喜爱。同时,随着近年来研究的不断深入,以花椒为代表的辛香料天然植物精油所具有的优异的抗菌杀虫功效得到了广泛的认可,以此为基础开展的天然无毒食品保鲜防腐剂研究也正在稳步推进中[6,7]。

花椒市场需求的不断扩大以及经济价值的逐步提升,直接推动了花椒这一经济作物在全国多个省市的规范化种植和GAP基地建设。发展至今,陕西韩城、重庆江津、四川金阳、山东莱芜以及河北涉县等多个知名花椒规模化种植基地已先后建立[8-10]。随着规范化种植的推广以及GAP基地的建立,原本由于品种、产地和种植过程等方面差异而带来的花椒质量问题得到明显改善。但即便如此,通过对市售花椒产品质量的分析和检测,发现普遍存在香味淡、挥发油含量低等问题[11-13]。根据ISO 6571-2008《香料、调味品和香草挥发油含量的测定》中挥发油含量测定方法进行检测后发现,市售花椒整粒或粉体产品中挥发油的含量普遍为1.0%~1.6%之间,这与《中华人民共和国林业行业标准》中针对花椒挥发油含量所规定的2.5%以上的最低级产品标准存在不小的差距。由此可见,从基地的花椒原料到市售商品间存在的采收后加工、储藏及流通等环节对花椒的品质存在非常明显的影响,不容忽视[14]。

本研究选择我国特有红花椒品质陕西产韩城大红袍为研究对象,以大红袍中挥发油的含量及成分组成为指标,首先从特征气味的角度来评价大红袍的品质。此外,大量研究表明,花椒所特有的麻味感官特性是因为其中所富含的不饱和酰胺类成分(如:羟基-α-山椒素等)作用于味觉受体而引起[15,16]。因此,本研究除了采用特征香气指标进行评价外,还将以羟基-α-山椒素含量为指标,从麻味物质的角度对大红袍品质进行评价,进而针对新鲜花椒采收后的干燥、粉碎加工对花椒品质所带来的影响展开探讨。

1 材料与方法

1.1 材料与仪器

韩城大红袍:由陕西韩城仲义花椒专业合作社提供,经南京野生植物综合利用研究院赵伯涛研究员鉴定为ZanthoxylumbungeanumMaxim.羟基-α-山椒素对照品:本实验室自行分离纯化制备,经HPLC检测纯度为98%以上。

LD-Y400A高速万能粉碎机 上海顶帅电器有限公司;安捷伦7820A-5975气相色谱串联单四级杆质谱检测器(GC-MS)、安捷伦1200高效液相色谱仪(HPLC) 安捷伦科技有限公司。

1.2 实验方法

1.2.1 样品的制备

新鲜采摘大红袍,除去枝叶即得大红袍花椒鲜品,果皮干重按照大红袍鲜品总重除去水分和种子重量来进行计算。

将新鲜大红袍样品晒干并除去种子,即得晒干大红袍样品。

将新鲜大红袍样品放入烘箱烘干、晒干并除去种子,即得烘干大红袍样品。

晒干红花椒经粉碎,分别过10,80目筛,制备红花椒粗粉(10目)以及细粉(80目)样品。

1.2.2 水分含量的测定

根据GB/T 12729.6-2008《香辛料和调味品 水分含量的测定》中相关规定,采用二甲苯蒸馏法对各实验样品中的水分含量进行测定。水分含量的计算公式如下:

式中:W为试样的水分含量,以质量分数表示(%);m为试样质量,g;V为接收器中水的体积,mL;ρ为水的密度,1 g/mL。

1.2.3 大红袍中挥发油含量测定[17]

根据GB/T 30385-2013《香辛料和调味品挥发油含量的测定》中相关规定,采用水蒸气蒸馏法对样品中的挥发油含量进行测定。挥发油含量计算公式如下:

式中:V0为测得的二甲苯体积,mL;V1为测得的二甲苯和挥发油的总体积,mL;M为试样质量,g;W为试样水分百分含量。

1.2.4 大红袍挥发油成分组成分析[18]

采用水蒸气蒸馏法提取并收集大红袍中的挥发油,经无水Na2SO4干燥并储存在密闭的暗小瓶中即得透明油状大红袍挥发油样品。

采用GC-MS对挥发油中的化学成分组成进行检测分析。气相色谱条件:Agilent HP-5MS(30 m×0.25 mm×0.25 μm)毛细管色谱柱,程序升温,初始柱温60 ℃保持5 min,以2 ℃/min升温到135 ℃保持10 min,然后以20 ℃/min升温到240 ℃保持4 min。载气为高纯氦气,流速1.0 mL/min,进样口温度250 ℃,接口温度280 ℃,进样量l μL,分流比100∶1;质谱条件:EI离子源,离子源温度230 ℃,MS四极杆温度150 ℃,接口温度200 ℃,发射电流200 μA,扫描范围33~650 amu,溶剂延迟3.0 min。标准谱库NIST 2011检索,峰面积归一法计算各组分相对百分含量。

1.2.5 HPLC检测大红袍中羟基-α-山椒素含量

1.2.5.1 液相色谱条件

色谱柱:Luna 5 μL C18,250 mm×2 mm,Phenonemex,Torrance, CA;柱温20 ℃;流速0.8 mL/min;检测波长270 nm;流动相:A相为0.1%乙酸,B相为乙腈,梯度洗脱(0 min 45% B;25 min 70% B,30 min 100% B);进样量20 μL。

1.2.5.2 标准曲线绘制

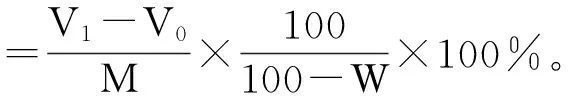

精确称取本实验分离得到的羟基-α-山椒素对照品1.0 mg,溶于1 mL甲醇,倍比稀释配成浓度为0.2,0.1,0.05,0.025,0.0125 mg/mL的标准品溶液,以标准品浓度为横坐标,峰面积为纵坐标,绘制标准曲线(见图1)。标准曲线方程为y=2169684x+1548.9,R2=0.9991。

图1 羟基-α-山椒素标准曲线Fig.1 The standard curve of hydroxyl-α-sanshool

1.2.5.3 检测样品制备

精密称取0.1 g不同方式处理后的大红袍样品,加入10 mL甲醇超声提取3次,第1次提取1 h,后2次提取0.5 h,合并3次提取液,经旋转蒸发去除溶剂,用色谱甲醇定容至5 mL。样品经0.45 μm滤膜过滤后采用HPLC检测。

2 实验结果与讨论

2.1 自然晾晒、烘干及粉碎处理对大红袍中挥发油及羟基-α-山椒素含量的影响

根据国际标准(ISO 6571-2008),挥发油是水蒸气蒸馏所得的全部组分,以每100 g干态样品(即除去水分)所含毫升数表示其含量。新鲜大红袍以及不同干燥或不同粉碎程度处理后的大红袍样品中水分、挥发油和羟基-α-山椒素的含量见表1。

表1 不同干燥及不同程度粉碎处理后大红袍中水分、挥发油和羟基-α-山椒素得率Table 1 Content of water, volatile oils and hydroxyl-α-sanshool in Z.bungeanum processed by different drying methods or pulverized into different granularities

新鲜大红袍中挥发油得率为1.5 mL/100 g,麻味物质为48.41 mg/g,失水率是52.4%,果皮占晒干后花椒的45%,折算成干花椒的挥发油得率为7.00%。晒干和烘干处理,对大红袍中水分含量的影响差异不大,分别为9.30%和9.00%。因此,从大红袍的干燥程度来比较,这2种方法不存在显著差异。但通过对干燥处理后大红袍材料中所含挥发油进行测定发现,晒干后样品中得率为5.88%,烘干后样品为4.30%,均与原新鲜大红袍花椒中7.00%的挥发油得率相距甚远,损失分别达到16.00%和38.57%。由此可见,烘干后的大红袍中挥发油损失程度为自然晾晒处理的2.41倍。此外,从羟基-α-山椒素的得率来看,经2种方法干燥后的大红袍中羟基-α-山椒素得率没有显著差异,分别为(43.35±0.54) mg/g和(42.38±0.89) mg/g,与新鲜大红袍相比,损失分别为10.24%和12.46%。新鲜大红袍样品经干燥后,麻味物质主要组成成分羟基-α-山椒素的得率会降低,但不同干燥方法间的差异不大。

晒干后的大红袍经粉碎过筛所制备的大红袍粗粉(10目)和细粉(80目)样品中,水分含量与粉碎前几乎没有差异,均为9.00%左右,但挥发油和羟基-α-山椒素的得率却发生了显著变化。大红袍经粗粉后挥发油得率为4.03%,与粉碎前相比下降了31.46%,与新鲜大红袍相比损失近42.43%;而经细粉后挥发油得率仅为2.56%,与粉碎前相比损失56.46%,而与新鲜大红袍相比损失率则达到63.43%。结果表明,不同粉碎程度的大红袍样品经提取后挥发油得率有较大差异,粉碎粒度越细,挥发油损失越多,得率越低。若达到国家标准中对粉末状香辛料要求的80目细粉将会对其中所含的挥发油造成巨大损失。从羟基-α-山椒素的得率来分析,经粉碎后样品中羟基-α-山椒素得率明显提高。与粉碎前相比,粗粉后羟基-α-山椒素得率为(56.76±0.71) mg/g,较粉碎前提高了30.63%;细粉后得率为(64.52±2.15) mg/g,较粉碎前提高了48.46%。因此,粉碎加工对大红袍中挥发油以及羟基-α-山椒素的含量影响显著,粉碎程度越剧烈对其中所含挥发油带来的损失越大,但会促进以羟基-α-山椒素为代表的麻味成分的提取。

2.2 自然晾晒、烘干及粉碎处理对大红袍挥发油中成分组成的影响

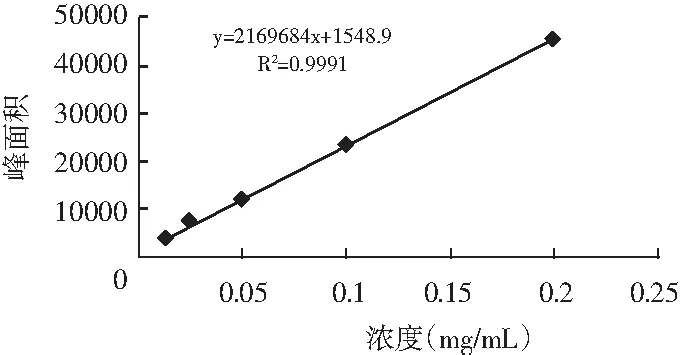

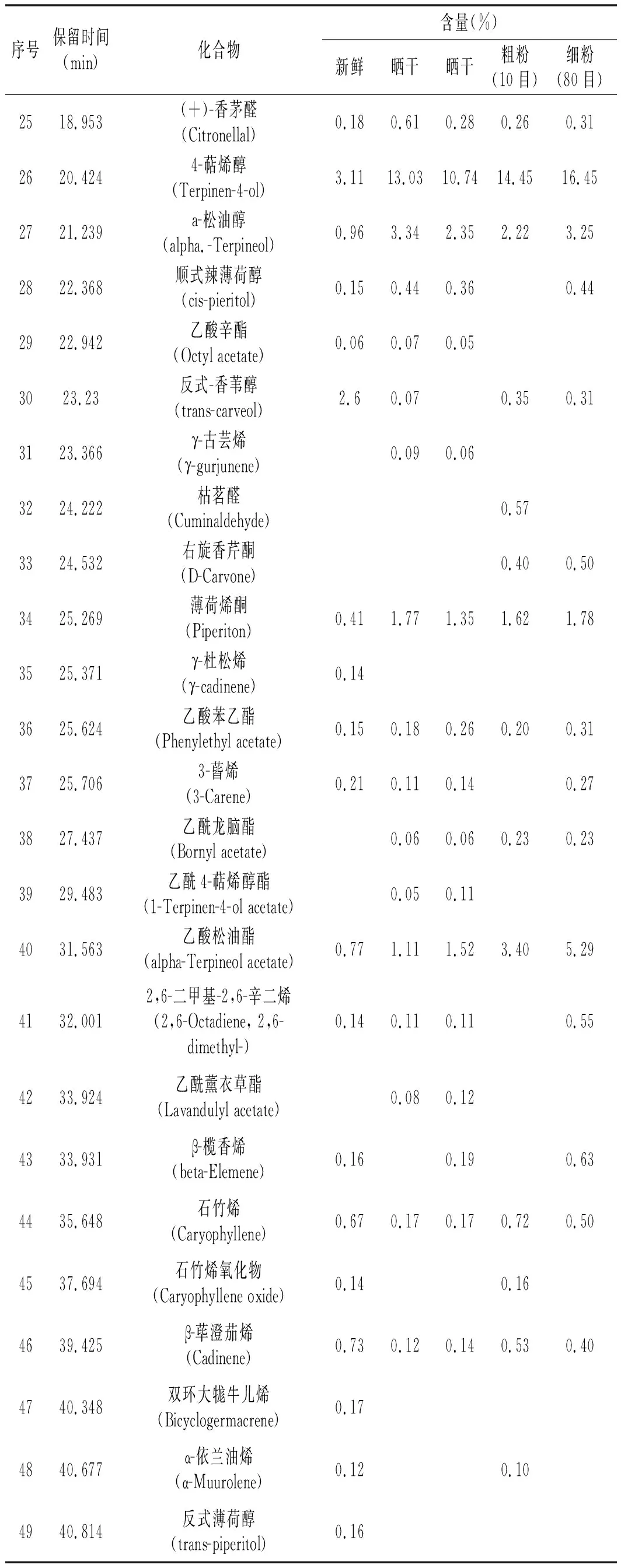

不同干燥及粉碎处理后的大红袍样品提取所得挥发油,经GC-MS进行检测,分析挥发油中的化学成分组成,以此探讨不同采收加工对花椒中挥发性成分的影响。新鲜、晒干、烘干、晒干后粗粉以及细粉的大红袍样品提取所得挥发油总离子流图见图1~图5。通过NIST 2011标准化合物质谱库进行匹配,对挥发油中的化学成分进行鉴定,并采用面积归一法计算其相对含量见表2。

图1 新鲜大红袍总离子流图Fig.1 Total ion chromatogram of fresh Z.bungeanum

图2 晒干大红袍挥发油总离子流图Fig.2 Total ion chromatogram of sun-dried Z.bungeanum volatile oils

图3 烘干大红袍挥发油总离子流图Fig.3 Total ion chromatogram of oven-dried Z.bungeanum volatile oils

图4 大红袍粗粉(10目)挥发油总离子流图Fig.4 Total ion chromatogram of 10-mesh (crude powder)Z.bungeanum volatile oils

图5 大红袍细粉(80目)挥发油总离子流图Fig.5 Total ion chromatogram of 80-mesh (fine powder)Z.Bungeanum volatile oils

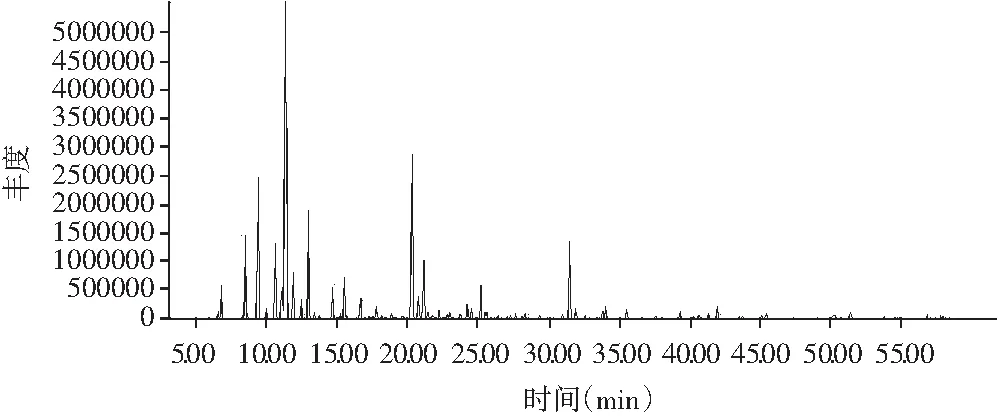

序号保留时间(min)化合物含量(%)新鲜晒干晒干粗粉(10目)细粉(80目)14.934乙酸异戊酯(1-Butanol, 3-methyl-, acetate)0.0226.631侧柏烯(3-Thujene)0.680.440.570.420.2136.918a-蒎烯(alpha.-Pinene)4.742.503.202.451.3147.828丁酸异丁酯(Butanoic acid, 2-methylpropyl este)0.1458.67桧烯(Sabinene)9.546.496.905.993.6468.745β-蒎烯(beta.-Pinene)0.330.260.290.260.1279.676β-月桂烯(beta.-Myrcene)18.199.3412.229.457.62810.127α-水芹烯(alpha.-Phellandrene)2.691.801.470.580.54910.7432-蒈烯(2-Carene)0.741.922.033.413.991011.215对伞花烃(p-Cymene)0.120.641.672.941111.639D-柠檬烯(D-Limonene)32.5231.8528.0027.2426.011211.701桉叶油醇(Eucalyptol)3.046.9911.216.255.721312.139β-水芹烯(beta.-Phellandrene)6.824.314.472.302.191412.645β-罗勒烯(beta.-Ocimene)3.322.442.230.940.921513.117γ-萜品烯(gamma.-Terpinene)1.172.582.895.315.671613.562顺式-β-松油醇(cis-β-Terpineol)0.580.670.430.411713.897辛醇(1-Octanol)0.130.081814.814萜品油烯(Terpinolen)0.710.941.001.341.581915.341α-侧柏酮(α-Thujone)0.300.500.310.280.192015.621芳樟醇(Linalool)0.662.191.631.852.172115.881壬醛(Nonanal)0.060.132216.771α-香柠檬烯(α-Bergamotene)0.230.980.770.841.072317.407别罗勒烯(Allo-Ocimene)0.190.180.172417.907脱氢芳樟醇(Hotrienol)0.120.630.510.580.80

续 表

续 表

由表2可知,新鲜大红袍挥发油采用GC-MS共检测到53种化学成分,鉴定出49种化合物,占色谱总流出峰面积的98.97%,其中含萜烯类成分86.06%、醇醛类成分12.08%和酯类0.83%;晒干大红袍挥发油中检测到50种化学成分,鉴定出47种化合物,占色谱总流出峰面积的99.25%,其中含萜烯类成分67.48%、醇醛类成分29.43%和酯类2.22%;烘干大红袍挥发油中共检测到53种化学成分,鉴定出46种化合物,占色谱总流出峰面积的99.42%,其中含萜烯类成分68.41%、醇醛类成分28.38%和酯类2.12%。晒干和烘干处理后,大红袍挥发油中的萜烯类成分降低约32%,而醇醛类成分提高143.62%。

通过对大红袍挥发油的主要成分进一步分析发现,新鲜材料挥发油中主要含D-柠檬烯(32.52%)、β-月桂烯(18.19%)和桧烯(9.54%);晒干材料的挥发油中主要成分为D-柠檬烯(31.85%)、4-萜烯醇(13.03%)、β-月桂烯(9.34%)和桉叶油醇(6.99%);烘干材料的挥发油中主要成分为D-柠檬烯(28.00%)、β-月桂烯(12.22%)、桉叶油醇(11.21%)和4-萜烯醇(10.74%)。新鲜大红袍中的主要成分β-月桂烯和桧烯经过自然晾晒后含量仅为总挥发油的9.34%和6.49%,较自然晾晒前相比分别降低了48.65%和31.32%;而经晒干后,大红袍中的4-萜烯醇(13.03%)和桉叶油醇(6.99%)含量分别为晾晒前的4.18倍和2.30倍。对于烘干处理而言,原新鲜大红袍中的主要成分β-月桂烯和桧烯含量仅为处理后挥发油中的12.22%和6.90%,较烘干前相比分别降低了32.82%和27.67%;而4-萜烯醇(10.74%)和桉叶油醇(11.21%)含量分别为烘干前的3.45倍和3.69倍。

由此可见,新鲜大红袍的干燥过程除了会对挥发油的含量带来损失外,还会对其化学组成产生影响。晒干及烘干过程中,植物材料将与空气中的氧气进行较长时间的直接接触。因此,对于挥发油中的含有链状或环状不稳定双键的萜烯类成分而言,容易发生氧化反应形成萜醇、萜醛等氧化产物。而且晒干与烘干对挥发油中主要成分的影响也存在较大差别,尤其是对4-萜烯醇和桉叶油醇含量的影响。在晒干材料中4-萜烯醇含量为13.03%,是烘干材料中的121.32%,而桉叶油醇的含量为6.99%,仅为烘干材料中的62.35%。通过观察这2种成分的化学结构发现,4-萜烯醇通过羟基与双键的环合反应可以形成桉叶油醇。因此推测,基于高温的烘干过程,将会促进4-萜烯醇自身环化反应的发生从而生成桉叶油醇。

以晒干的大红袍为原料制备的粗粉(10目)和细粉(80目)提取所得挥发油的GC-MS检测结果见图4和图5。晒干大红袍粗粉(10目)挥发油采用GC-MS共检测到48种化学成分,鉴定出41种化合物,占色谱总流出峰面积的98.99%,其中含萜烯类成分65.99%、醇醛类成分30.17%和酯类4.83%;而细粉(80目)挥发油中共检测到43种化学成分,鉴定出38种化合物,占色谱总流出峰面积的99.80%,其中含萜烯类成分62.85%、醇醛类成分31.12%和酯类6.27%。结果表明,经粉碎处理后,萜烯类含量略微降低,醇醛类成分变化不大而酯类成分含量增加明显。粗粉和细粉中酯类成分含量分别为粉碎前的2.62倍和2.82倍。将这一结果与前期研究中粉碎处理对大红袍中挥发油含量的影响相结合进行分析可以发现,虽然粉碎后萜烯类和醇醛类成分相对含量变化并不十分明显,但绝对含量(即相同量植物材料中的含量)发生明显降低;而酯类成分虽然相对含量提高显著,但就绝对含量而言并未发生明显变化。因此,粉碎处理将会进一步带来大红袍中萜烯类和烯醇类成分的损失,而并不会对其中的酯类成分带来影响。

3 结论

干燥处理是新鲜辛香料采收后的首道工序,在传统采收加工过程中多采用自然晒干的方式来进行。晒干不仅能够有效地去除花椒中的水分并防止霉变,而且干燥后的花椒种子与果皮能够很好地分离。随着花椒产量及需求的不断扩大和技术水平的不断提高,加热鼓风干燥已经被广泛地应用于辛香料的干燥工艺中,此外微波干燥和冷冻干燥等新型技术手段也已逐渐被开发和应用。通过以原料大红袍中含水量、挥发油含量以及麻味成分的代表化合物羟基-α-山椒素含量,研究了晒干和烘干2种干燥方式对大红袍原料品质的影响。研究发现,晒干和烘干虽然均能有效地将大红袍的含水量降低至10%以下,但同时也将对其中的挥发油和麻味成分带来损失。2种干燥方式对羟基-α-山椒素带来的损失相近,分别为10.24%和12.46%。对于大红袍中的挥发油而言,2种干燥方式带来的影响存在明显差异。首先,含量上,烘干造成的损失(38.57%)明显高于晒干(16.00%)。此外,2种干燥过程均会对大红袍挥发油的成分组成带来巨大改变。由于干燥过程中植物材料长期与空气中的氧气接触,挥发油中的萜烯类成分如D-柠檬烯、β-月桂烯和桧烯等经氧化形成醇醛类成分如桉叶油醇和4-萜烯醇等。并且,在自然晒干的大红袍挥发油中,4-萜烯醇为主要醇醛类成分,含量为13.03%;而烘干材料中的主要醇醛类成分为桉叶油醇(11.21%)。结合这一现象以及这2种化合物的化学结构特征推断,加热过程将会促进4-萜烯醇的自身环化反应的发生,从而转变为桉叶油醇。

除干燥外,粉碎也是辛香料加工过程中非常重要的一道工序。据初步统计,我国市场流通中的辛香料产品,原料型约占65%以上,粉末型(包括混合型)约占20%,深加工型(油树脂、精油等)约为15%,其中深加工型产品的制备生产也大多经过原材料的粉碎前处理过程。粉碎过程中,设备的高速旋转与物料撞击会产生热量和气流,从而造成大红袍中挥发油的大量损耗,尤其粉碎到国家标准中要求的80目细粉时,其中所含挥发油与粉碎前相比损失56.46%,而与新鲜大红袍相比损失率则达到63.43%。但就大红袍中的麻味成分而言,粉碎将会显著促进该类成分的提取和溶出,当粉碎达到80目时,较粉碎前提高48.46%。因此,对于大红袍而言,粉碎加工是一把双刃剑,在提高其中麻味成分提取率的同时也会带来挥发性成分的损失。目前的常规粉碎加工技术还不能同时满足粒度和降低挥发油损耗的要求,因此,开发低损失高效率的辛香料粉碎加工技术是目前香辛料加工业急需解决的一大问题。