基于OMRON CPM1A PLC曲轴动平衡与否自动识别装置研发

2018-10-19蒙华强

蒙华强

摘要:通过对曲轴生产工艺的调研和设备特点分析,结合曲轴外观变化情况,总结分析得出不同曲轴平衡孔的共性与特性。利用平衡孔对传感器的无差别作用来获取信号,通过计算、分析、处理判断出曲轴的动平衡与否状态,进而自动发出信号,确认曲是否经过动平衡校正。

关键词:曲轴 动平衡 平衡孔 自动化

1 引言

发动机作为汽车的心脏,为汽车提供动力,其性能直接影响汽车的整体性能。汽车发动机可分为五大件,分别为:缸体、缸盖、曲轴、凸轮轴和连杆。曲轴作为汽车发动机中承受冲击载荷、传递动力的重要零件,加工工序多,精度要求高,其质量在五大件中最难以保证并直接影响发动机的性能和寿命,因此,曲轴常常被称为汽车心脏的心脏,这也就要求曲轴生产线各工序设备有极佳的稳定性及各工序间配合有极高的可靠性。

2 装置的诞生

随着发动机功率的提高及转速高速化的应用和发展,要求发动机的曲轴转速也在不断提高。发动机的曲轴常常采用锻件毛坯或铸铁毛坯,但无论哪种毛坯,其余量都有不均匀。由于毛坯形状不对称,在机械加工过程中也不可避免最终导致曲轴重心偏离旋转中心,曲轴装机后使发动机工作时产生振动,引起发动机噪声大,加剧整车振动等问题。随着转速提升,不平衡引起的振动将会更加剧烈。因此,发动机曲轴的不平衡量大小直接影响着发动机的品质。进而关乎汽车整体性能。

每一条曲轴的生产过程中都要经过动平衡检测和动平衡校正,为了提高加工精度和产品质量,在曲轴加工过程中甚至会出现两次以上曲轴动平衡检测和动平衡校正。为了保证曲轴品质,甚至在曲轴包装之前还需再次确认曲轴是否经过动平衡校正。

曲轴做动平衡校正时,校正的位置只能选在曲柄臂上或称之为扇形配重块上,校正平面的位置和数量都是相对固定的。动平衡校正一般分为加重和去重方式两种方式[1],而发动机曲轴的动平衡校正通常采用钻削和铣削两种去重方法进行校正。曲轴经过钻削,再返回经动平衡检测,如果不达工艺要求则继续钻削,如此反复直至合格后方可流入下一工序。经过动平衡校正的曲轴会留下痕迹,比如扇形配重块上经过钻削留下的孔(称之为平衡孔)。在后续检查中只要扇形配重块上存在平衡孔,我们就可以认为此曲轴已经经过动平衡校正。因此我们可以通过观察曲轴外观,轻易发现曲轴是否经过动平衡校正。

至此,我们已经有至少两种以上方式判定曲轴是否经过动平衡校正,一是通过专用的曲轴动平衡检测设备进行检测,获取曲轴的不平衡量数据是否在工艺范围内;二是人工检查曲轴外观是否已经存在动平衡校正留下钻削孔。采用第一种方式,需要增加设备投入,则单台设备需要投入数万元资金购买专用设备,若非全自动生产线,还得同时配备专门的操作者,增加人工成本,这有悖于精益生产的精神。采用第二种方式则不能排除人员疲劳后的判断失误问题。两者均存在各自缺点。这就需要一种仪器(装置)能够替代上述两种方式对曲轴动平衡进行检查,既不需要投入过多的资金购买专用检测设备,又能防止人员视觉疲劳判断失误。曲轴动平衡与否自动识别装置被提出。

3 项目的技术创新性论述

3.1 装置的基本原理

曲轴动平衡与否自动识别装置主要通过识别曲轴扇形配重块上的钻削孔来判定曲轴是否经过动平衡校正。当曲轴放置到装置上后,传感器检测到信号,绿灯亮,系统进入判别工作状态。随着曲轴的旋转,各个扇形配重块附近的传感器会识别到信号,将信号送入PLC内,经过专门开发的控制程序进行分析计算,最后判断出曲轴扇形配重块上是否存在钻削孔。如果有,系统继续工作;如果没有,系统将发出报警,并点亮红灯,提醒员工处理曲轴,直至系统被复位。

3.2 装置的结构和各部件功能简述:

该装置主要构成如图一。它主要由可编程逻辑控制器(Programmable Logic Controller以下简称PLC)、检测传感器、复位(急停)按钮、运行状态指示灯、报警器以及其他支撑部件和辅助电路组成。

该装置与曲轴主轴各轴颈跳动检测装置完美结合,同时具备动平衡检查和跳动检查功能,员工无须增加更多的工作量,也不占用人工資源。PLC固定在专用电控箱内部,专用检查控制程序开发完成后导入PLC,复位(急停)按钮安装在员工方便操作的个工作台左侧,运行状态指示灯安装在操作人员明显可见位置,报警器固定在电箱侧面,并保证报警信号可以传递到操作人员耳中,传感器依靠定制的支架工装固定在曲轴小头、扁位以及各个扇形配重块附近。各个部件通过线路与PLC的输入或输出点相连。传感器1负责检测曲轴到位状态,曲轴到位,运行状态的绿灯点亮,装置正常工作,同时启动记录与算法程序,系统自动记录与运算。装置的传感器3到传感器10自动识别所有扇形配重块上的平衡孔情况并存入PLC,传感器2负责记录曲轴旋转圈数。

3.3 装置的开发过程描述:

3.3.1现场调研

曲轴的动平衡检测和校正工序之后主要以精加工为主,没有设备兼具动平衡检测功能,如果增加动平衡检测设备,则曲轴需要高速旋转,约500r/min,这种状态极有可能对曲轴造成二次损伤,将对曲轴质量带来巨大风险。同时也增加公司投入,包括设备采购,人员配置,辅料成本等等。

经统计,曲轴的生产过程中,没有任何一条曲轴的原始动平衡数据是完美的,也就是说曲轴100%需要经过动平衡校正。这就意味着,每条曲轴都存在钻削孔。如果没有钻削孔,该曲轴定未经过动平衡校正。对于四缸机曲轴,有8个扇形配重块。曲轴第一主轴颈与小头间存在2个扁位,可以作为曲轴旋转圈数标志。在曲轴动平衡检测和校正工序之后还有多道工序,其中跳动检测工序需要旋转曲轴动,这符合曲轴平衡与否检查装置的安装基本条件。经过研究曲轴动平衡与否自动识别装置与曲轴主轴各轴颈跳动检测装置完美结合,既不需要增加额外工序,也无需新增人员即可完成检查。

3.3.2传感器选型

检测面与传感器存在相对运动,且表面不光滑,适合选择非接触式传感器。钻削孔直径在10mm左右,因此,为了使检测信号稳定且准确,传感器直径选择8mm,可以防止孔壁干扰,因绝大部分平衡孔深度在数毫米以上,传感器检测距离在3mm左右即可满足检测要求。

3.3.3控制器选型

装置共需要安装10个传感器以及一个急停(复位)按钮,控制器的输入位至少11位,輸出包含运行状态指示灯和蜂鸣报警器共4位,并保证预留10%的点位,因此可选用欧姆龙的CPM1A-40CDR PLC作为控制器即可满足装置硬件需求。

3.3.4 设计安装

制作专用工装套件,用于在每个扇形配重块上安装传感器,并包含小头两处开关固定件,传感器斜向上安装,与旋转中心垂直,所安装部件不能影响原跳动检验平台的功能,不相互干涉,也不会影响员工操作。

设计电路,装配控制箱,安装布线。使其具备复位,工作,停止,报警等基本功能,并能将平衡孔信号和曲轴状态信号传入控制器。

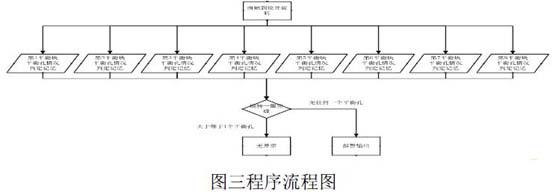

编辑控制器专用程序,将每个扇形配重块的平衡孔情况进行逻辑计算分析,如果所有扇形配重块均没有动平衡去重,报警器发出报警,并伴有红灯闪动,警告操作人员处理。

程序编辑与功能实现:用欧姆龙PLC编程软件(CX-Programmer)编辑控制程序,编译通过后下载到PLC进行运行调试。利用曲轴在线调整各个传感器位置,保证各个信号接收稳定。然后分别用已经经过动平衡校正的曲轴和未经动平衡校正的曲轴反复验证系统工作情况,直至稳定,交与使用。

4 装置的性能优势及特色

4.1该装置与跳动检验平台完美结合,无需消耗多余劳动;

4.2 控制器采用可编程逻辑控制器控制

可编程逻辑控制器应用灵活,其循环扫描的工作原理在重复的动作中具有极大优势,而且传感器选型范围广阔。它相对计算机控制系统要易于开发,且运行稳定,功耗低。选用国际知名品牌欧姆龙产品,其性能有保障。

4.3 传感器选用图尔克(TURCK)产品

TURCK公司是世界上第一批认识到将电子元件应用于自动化生产线控制的可能性的公司之一,图尔克公司以其世界一流的服务使得TURCK品牌在国际工业自动化控制技术领域内,特别是传感器制造方面赢得了极高的声誉和领导地位。

5 装置的科学性与创新性

装置采用非接触式传感器,保证了设备运行寿命。装置无强电输出,也无机械动作,无需机械防护即可保证操作人员人身安全。该装置无需启动按钮,曲轴到位后自动运行,装置还将急停、复位等功能集中至同一按钮,简化了操作,甚至可以说无需操作。对操作人员而言,未增加任何工作量。

6 装置的应用情况

装置仅以四千元左右的投入即可实现判别曲轴动平衡校正状态,成功避免了未经动平衡校正的曲轴流出厂。同样的,其传感器和程序经过适当增加调整,还可以适用于六缸曲轴及其他曲轴的动平衡检查。