连续式微波干燥机腔体内流场仿真分析与验证

2018-10-19郑先哲常科锋赵子英朱广浩

郑先哲,徐 浩,王 斐,刘 辉,常科锋,赵子英,朱广浩

(东北农业大学工程学院,哈尔滨 150030)

在微波干燥发芽糙米过程中,微波体加热方式促使物料快速升温并产生大量水蒸气,干燥室内水蒸气聚集使料层长时间处于湿润低氧环境中,降低干燥速率并影响干燥产品质量[1]。通风有助于去除料层中水分蒸发产生水蒸气,避免腔室内水蒸气聚集[2]。干燥腔室作为干燥作业和气流流动主要场所,其结构影响内部风速分布均匀性,低风速处对流传质效果差,过量通风则带走料层热量,难以保证物料干燥品质,增加干燥机能耗,因此改善腔室内流场均匀性助于优化微波能量利用[3]。现有关于改善流场分布均匀性研究中,数值模拟与台架实验结合已成为有效结构优化手段。代建武等应用流体动力学软件Fluent,分析气流射流干燥机内流场分布规律[4];谢永康等将气流分配室入口优化为喇叭形,通过增加分流圆柱体,有效提高射频加热系统流场分布均匀性[5];田松涛等运用Fluent软件改进流化床气体分布板,优化最优干燥模式下内流场分布[6]。对于连续式微波干燥机,微波加工条件与物料作用关系复杂,流场分布均匀性直接关系到干燥产品品质,但在优化流场均匀性方面缺乏系统性研究[7-8]。针对上述问题,为满足发芽糙米高品质生产需要,本文应用流体动力学理论,由流场分布均匀性分析不同干燥腔室结构模型流场分布规律,结合模型模拟值与台架试验值比较验证,为连续式微波干燥机结构和工艺优化设计提供依据。

1 材料与方法

1.1 数值模拟

1.1.1 控制方程

标准k-ε模型包括两个方程:湍动能k方程和扩散ε方程,公式如下:

其中,μt—脉动膨胀率;μr—湍流粘性系数;Gk—平均速度梯度引起湍动能产生项;Gb—浮力引起湍动能k产生项;YM—可压湍流中脉动扩张贡献;Sk—UDF函数k源项;Sε—UDF函数ε源项。

干燥腔室内部气体视为不可压缩流体,因此式(3)和(4)中Gb=0、YM=0、Sk=0、Sε=0,这样式(3)、(4)表示为:

由于干燥腔室模型矩形结构,仿真时模型参数选取默认值,C1ε=1.44,C2ε=1.92,C3ε=0.09,σk=1.0,σk=1.3。

仿真中湍流动能k和湍流耗散ε与湍流强度I度存在如下关系:

其中,u为平均速度(m·s-1),Cu通常取值为0.09。式(6)和(7)可转换为湍流强度湍流长度方程,求得湍流动能k和湍流耗散ε数值。

微波干燥腔室模型雷诺数Re=1.74×104,Re>4 000,干燥腔室内部流体为湍流状态,确定干燥腔室湍流强度I=0.047。在仿真时,对湍流参数设定选用湍流长度和湍流强度。

1.1.2 模型假设

在连续式微波干燥机流体仿真模拟时,主要针对微波干燥腔室部分,分析其内部气流流场分布。在保证仿真精度前提下,对仿真模型简化处理,依据如下:

①受模型尺寸限制,为减少计算,忽略无流体流动部分(如机架、电机等),仅对流场部分(干燥腔室、传送带、进风腔室等)建立模型;由于磁控管具有封闭性,因此干燥腔室上部针对磁控管处开口忽略不计;

②依据管道流及雷诺数准则,干燥腔室内部流体流动为紊流状态,流体仿真采用湍流模型;

③在湍流运动中引入各向同性假设。

1.1.3 几何模型

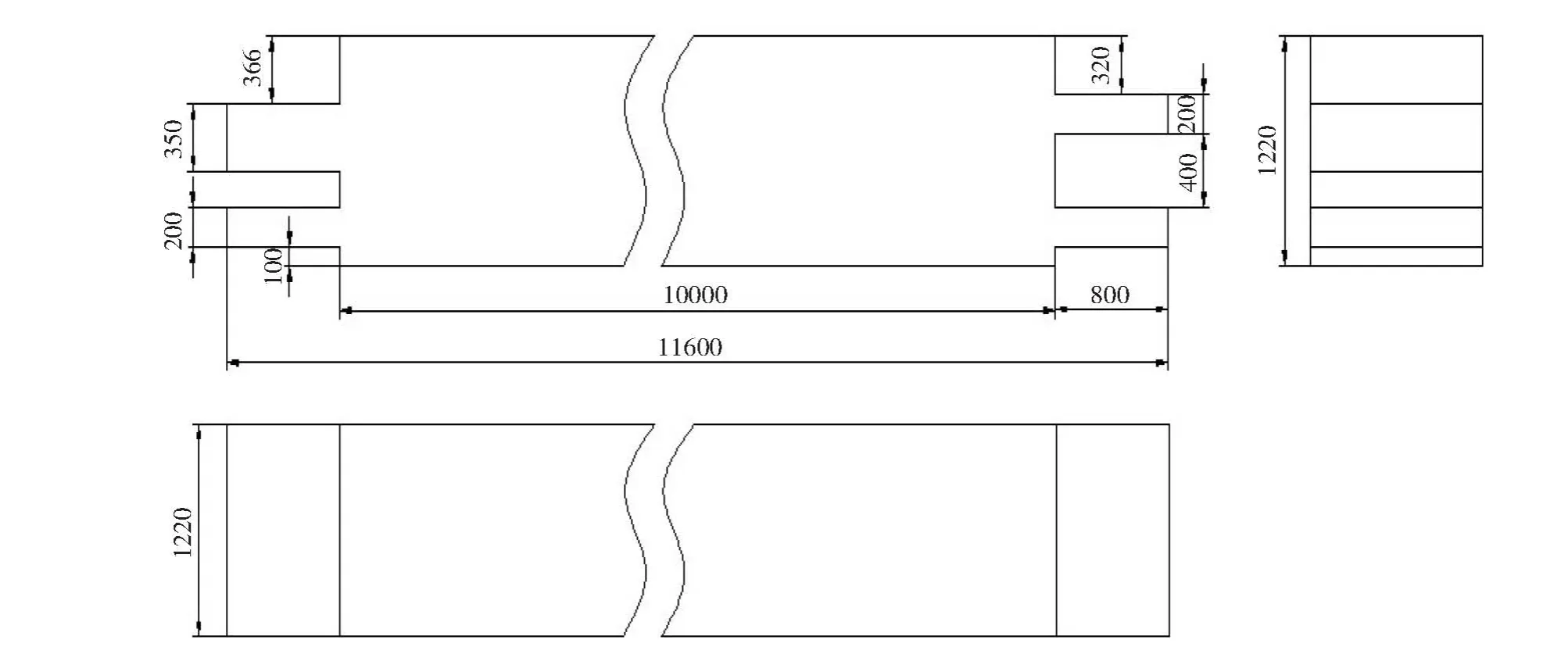

应用软件SolidWorks 2017对微波干燥腔室建模。由于干燥腔室设置开口可能产生微波泄露,因此在干燥腔室设计时,出料口等出口处内壁采用微波吸收材料,设置抑制微波泄露装置,如图1所示,具体尺寸参数设定见图2:主要由进风口、进料口、均风网板(网孔直径Φ20 mm,横向间隔36 mm,纵向间隔35 mm,厚度2 mm,如图3,置于进风腔室末端,与壁面无缝隙)、干燥腔室、传送带(尺寸11 600 mm×1 000 mm×2距离干燥腔室底部220 mm)和出料口组成。以此模型作为干燥腔室基础模型,对有无均风网板、出风口设计,不同边角过渡方式作不同结构内部流场仿真分析,优化干燥腔室结构。

图1 微波干燥机干燥腔室流体仿真模型Fig.1 Fluid simulation model for drying chamber of microwave dryer

图2 干燥腔室模型参数(mm)Fig.2 Parametersof themodel of drying chamber

图3 均风网板尺寸参数(mm)Fig.3 Sizeparametersof wind-averaging net plate

1.1.4 相关参数设定

在微波干燥腔内,气流密度r=1.2 kg·m-3(以20℃为例),特征流速取4 m·s-1;根据谐振腔理论求得干燥腔室截面数值为1.22 m×1.22 m,仿真中L=1.22 m;动力粘度系数m=1.8107×10-5Pa×s(20 ℃);依据雷诺数公式可知,Re=3.7×104>4 000,干燥腔室内部流体流动为湍流状态。应用Flow simulation内置湍流分析模型,湍流强度及水力直径作为主要湍流参数。湍流强度I=0.16∙Re(-1/8)由此式可计算干燥腔室It=0.04296,干燥腔腔室水力直径数值即为干燥腔室特征长度,即Lt=1.22 m。

1.1.5 前处理

微波干燥腔内仿真模型前处理过程,包括对干燥腔室模型网格划分及边界条件设定。

①设计干燥腔室模型划分网格,选用软件自适应网格划分,网格划分级别为5,开启“高级细化通道”及“封闭孔缝”,在自动网格划分基础上,在干燥腔室内部插入体网格,网格划分结果如图4所示,在流固边界及边角处提高网格细分等级。为增加仿真准确性,腔室内部采用局部网格加密,最终网格划分总数在4.7×105个。②边界条件设定。将干燥腔室进风口设置为“进风体积流量入口”,进风口参数设定见表1。将进料口、出料口设置为“环境压力开口”,热特性参数选择默认值。除进风口、进料口、出料口,其余内部壁面设置为“真实壁面”,表面粗糙度为0.25μm。

图4 插入局部网格Fig.4 Insertion of local mesh

表1 进风口参数设定Table1 Parameter setting of air inlet

1.2 试验验证

在现有连续式微波干燥机上(见图5),气流试验。干燥腔室尺寸:4 000 mm×620 mm×530 mm,进料管及出料管尺寸:750 mm×530 mm×120 mm,进风腔室尺寸:200 mm×470 mm×200 mm,从左至右分别为取样窗口1、2、3、4将试验与仿真结果对比,以验证仿真可行性。

前期预试验发现,进风口流量为0.1 m3·s-1时,可满足适宜发芽糙米微波干燥风速条件,选择进风口流量0.08、0.1和0.12 m3·s-13个水平,比较测定值与仿真模拟值,验证仿真结果可行性。其中,进风口气体体积流量可通过式(8)换算成气体流速(忽略其他因素影响),通过皮托管风速仪测定进风口气体流速,推算对应进风口气体流量。

其中,va—进风口气体平均风速(m·s-1);Va—进风口气体体积流量(m·s-1);Se—进风口横截面积0.47 m×0.2 m=0.094 m2。

通过控制变频器频率可调节风机转速进而调节干燥机腔室进风流量,待腔室内部风速稳定后测定风速。

具体操作步骤如下:

①将聚乙烯板裁成取样窗口尺寸(40 mm×35 mm),并将其对称中心穿孔,孔径为皮托管风速仪探头直径,孔中心高度与取样窗口中心轴线平行;

②调节变频器频率,控制皮托管风机转速,调节进风流量,进风口流量达预定值(0.08、0.1和0.12 m3·s-1,依据式(9)将气体体积流量折算成气体流速分别为0.85、1.06和1.27 m·s-1,可利用皮托管风速仪测定);

③待干燥腔室内部气流稳定后,按照设定风速测定点,将皮托管风速仪探头穿过聚乙烯板中心,插入指定位置,分别测定干燥机进料口、出料口及取样窗口风速。待数值稳定后读取数值;

④为减小试验测定误差,每次测量重复3次,取平均值。

图5 连续式微波干燥机Fig.5 Continuous microwave dryer

2 结果与分析

2.1 连续式微波机干燥腔室内气流仿真结果分析

2.1.1 单一出料口加装均风网板仿真结果

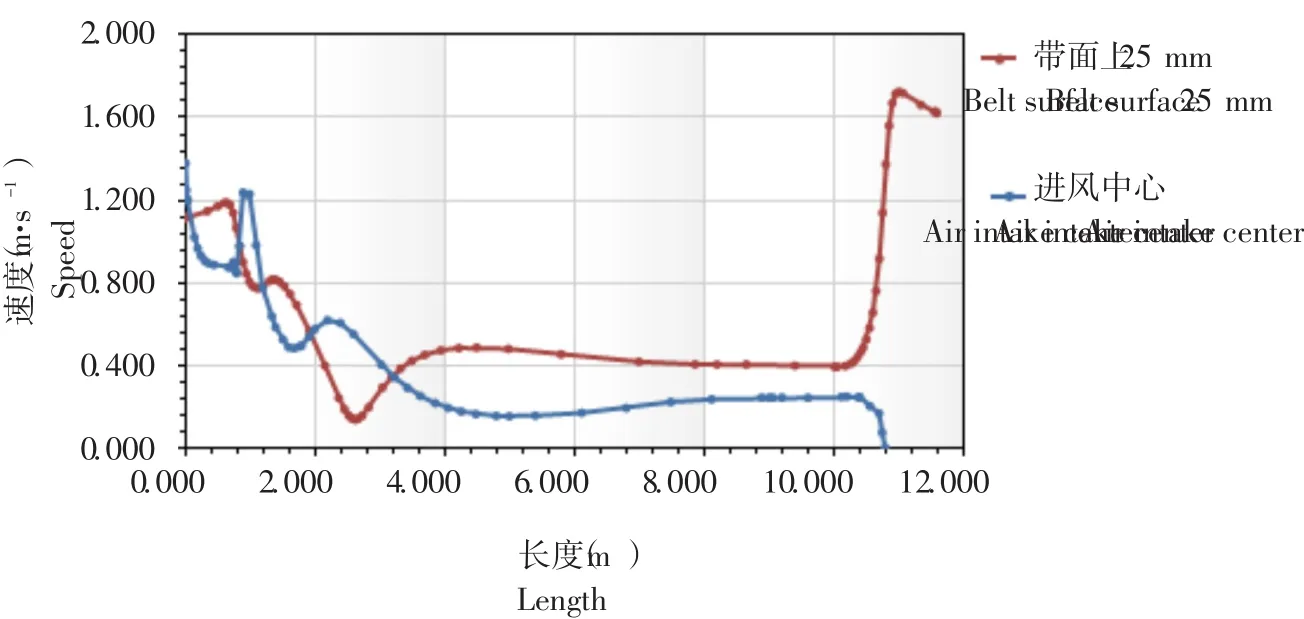

在微波干燥机内流场仿真时,装有均风网板、单一出料口干燥腔室,内部流体速度迹线、及中间截面上不同高度流体流动速度分别如图6、7所示。

由图6可知,空气经进风道流入干燥机腔室内部,经均风网板后,在网板作用下呈明显紊流状态,在均风板网孔周围及网板与腔室连接处产生较高风速,进入干燥腔室内部,气流呈向上流动趋势,在距离进料口2.4 m处传送带上部出现流动迹线稀疏情况,这是由于流体运动产生动压,而腔室内部则处于环境压力状态,空气在气压推动及其重力作用下迅速向压力较低方向运动,因而气流进入干燥腔室向上流动,在传送带料层表面距离进料口2.4 m处,出现风速较低区域(如图7所示)。

干燥腔室内部传送带上部,距离进料口2.4~10 m,传送带上部25 mm风速维持在0.4 m·s-1,出料口呈现风速增加现象,依据气体流量公式(10):

式中,Ql—气体流量(m3·s-1);Sl—管道截面面积(m2);Vl—气体流速(m·s-1)。

当气体流量Ql不变时,管道截面减小使气体流速Vl增大,因此,出料口风速相对较高。

在微波干燥机腔室内,与进风腔室中心处相同高度部分风速处在较低水平。在物料干燥过程,通风带走物料蒸发水蒸气,干燥腔室上部风速较低不利于气流载湿。

图6 加装均风网板单一出料口的干燥腔室内气流迹线Fig.6 Airflow trace inside the drying chamber with a uniform air screen and a single discharge port

图7 加装均风网板单一出料口的干燥腔室内气流速度迹线Fig.7 Airflow speed trace inside the drying chamber with a uniform air screen and a single discharge port

2.1.2 单一出料口无均风网板仿真结果

单一出料口不装均风网板干燥腔室内部流体流动迹线及不同高度流体流速图如图8和9。

在不加均风网板情况下,空气以较高流速进入干燥腔室内部,在进风通道末端进入干燥腔室及出风口处,均出现高风速;在腔室前部出现大涡旋,涡旋内部流动迹线稀疏,涡旋中心气体流动较少。由于压力出口在干燥机腔室下部,在重力作用下向下流动,腔室上部流动气体减少;气流经进风通道进入腔室内部,在动压及重力迅速向下流动,一部分气流转向进料口,以较大速度从进料口流出。干燥腔内部分气流则迅速流向传送带,在向出料口流动过程中速度降低,在进入出料口后由于管道截面变小,局部压强增大,风速增大。干燥腔内传送带上部25 mm高度处风速水平(图9)呈逐渐降低趋势,腔室内部上层(即进风腔中心高度)则始终维持较低流速0.3 m·s-1,流经干燥腔室上部气流明显较少,不利于去除干燥过程中物料产生水蒸气。

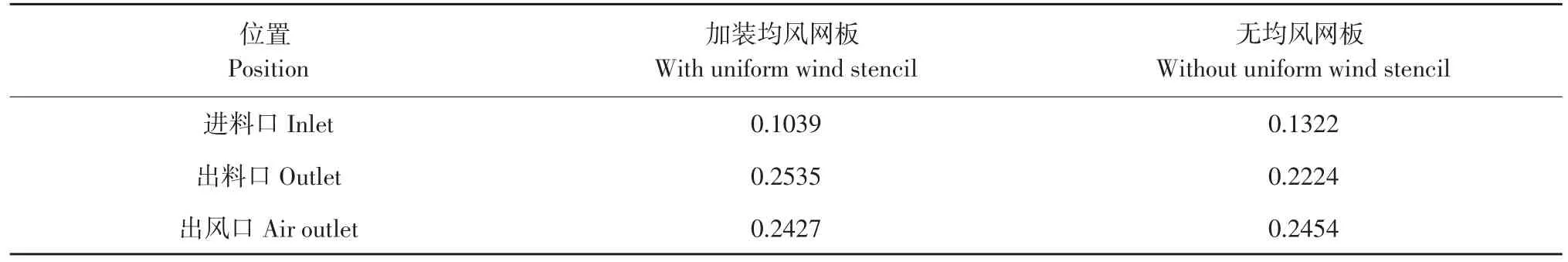

选取相应面(如进料口面),对于单一进出料口设计加装和不装均风网板干燥腔室,导出流经进料口及出料口气体流量值如表2所示。

图8 单一出料口未装均风网板的干燥腔室内气流迹线Fig.8 Airflow trace inside the drying chamber with a singledischargeport and without a uniform air screen

图9 单一出料口未装均风网板的干燥腔室内气流速度迹线Fig.9 Airflow speed traceinsidethedrying chamber with a singledischargeport and without a uniform air screen

表2 单一出口干燥腔室各出口流出气体体积流量Table 2 Air volume flow at outlet of single outlet drying chamber(m3·s-1)

对比表2中流经不同设计干燥腔室进料口、出料口气体流量,加装均风网板干燥腔进料口流出气体流量比无均风网板少28%。有无均风网板,均有30%气体从进料口流出,造成气流损失,降低干燥效率,增加干燥成本。

2.1.3 双出风口加装均风网板仿真结果

腔室内部流体流动迹线及不同高度流体流动速度见图10、11。由图11可知,干燥腔室内上部流体流动迹线明显增加。相对于单一出料口加装均风网板干燥腔室设计方式(图7)(干燥腔室内进风腔室中心高度流体风速维持在0.2 m·s-1),增加上部出风口,干燥腔室内上部水平距离进料口2~6 m气体流速明显较高,在水平距离进料口6~10 m,在进风腔室中心高度处风速维持在0.3 m·s-1,风速平稳区域占微波干燥腔室内料层区域45%。经进风口流入腔室内部空气,少部分经进料口流至外部,双出口干燥腔室可明显改善单一出料口设计干燥腔室内部气流状况。

图10 装有均风网板和双出风口的干燥腔室内部气流迹线Fig.10 Airflow traceinside thedrying chamber with a uniform air screen and double air outlets

图11 装有均风网板和双出风口的干燥腔室内气流速度迹线Fig.11 Airflow speed traceinside thedrying chamber with a uniform air screen and double air outlets

2.1.4 双出口无均风网板仿真结果

腔室内部流体流动迹线、不同高度流体流动速度如图12、13所示。比较单一出料口不装均风网板设计(见图8),双出口不装均风网板干燥腔室内部纵向截面风速水平差距明显较小;相对于单一出料口,双出口干燥腔室内部流体流速变化范围低于单一出料口。双出口设计使气流干燥腔室上下部分布更加均匀。

干燥腔室各出口流出气体体积流量参数见表3。

图12 双出风口未加装均风网板的干燥腔室内气流迹线Fig.12 Airflow traceinsidethedrying chamber with a doubleair outletsand without a uniform air screen

图13 双出风口和未加装均风网板的干燥腔室内气流速度迹线Fig.13 Airflow speed traceinsidethedrying chamber with a doubleair outletsand without a uniform air screen

表3 双出口干燥腔室各出口流出气体体积流量Table3 Air volumeflow at each outlet of dual outlet drying chamber (m3·s-1)

由表3可知,相对于不加均风网板,加装均风网板干燥腔从进料口流出体积流量占流出气体体积流量30%,从通风利用率上考虑,在干燥腔室进风通道末端加装均风网板优于不加装。相对于单一出料口设计,干燥腔室采用双出口设计,可减少空气从进料口流出,提高气流利用率。从设计角度,部分产品腔室边角部分为圆角处理,因此对腔室边角部分做R=25 mm圆角过渡处理,干燥腔室选用双口加装均风网板设计,对干燥腔室流体仿真,研究圆角过渡多干燥腔室内部流体运动影响。其内部流体流动迹线和纵向截面不同高度速度如图14、15所示。

Fig.14 Airflow trace in the drying chamber during rounded transition

图15 圆角过渡形式干燥腔室内气流速度迹线Fig.15 Airflow speed trace in the drying chamber during rounded transition

在微波干燥过程中,干燥腔室内部气体会形成诸多涡旋,相对于直角过渡方式,圆角过渡设计干燥腔室内部涡旋量及强度均较大,由图15可知,在传送带上部,出现明显风速较低区域。因此,在微波干燥腔室设计时要考虑避免边角处圆角过渡方式。

2.2 微波干燥腔室内流场仿真与验证

通过试验与仿真,进风体积流量分别为0.08、0.1和0.12 m3·s-1时测试结果及仿真结果比较,如图16所示。对比仿真结果与实测结果可知,不同进风流量条件下,干燥腔内不同位置处风速仿真结果变化趋势与实测结果总体呈较好一致性。当进风流量为0.08和0.1 m3·s-1时,干燥腔内不同位置处风速仿真值与实测值一致性较高,当进风流量升至0.12 m3·s-1时,仿真值与实测值偏差略有增大,仿真值整体偏高。这是由于仿真数值是在理想状态下模拟得到,随进风流量增加,在测试过程中流失风量增加,进风流继续增加时干燥腔室后部分气体分压增加,考虑到测量误差,出现仿真值比实测值大情况,但仿真值与实测值在趋势上保持一致,仿真值与实测值无明显差异性,误差在可接受范围内。因此,该模型可较好模拟干燥腔室内气体流动,仿真模拟结果可作为实际应用依据。

图16 不同位置速度试验值和仿真值比较Fig.16 Comparison of velocity test valuesand simulation valuesat different positions

3 结论

在对已有干燥设备流体仿真验证基础上,对新干燥腔室建模仿真,分析不同结构干燥腔室内部气体流动情况。在出料口上部设置单独出风口、在进风腔末端加装均风网板设计使干燥腔室内部气流更平稳,气体利用率高,干燥腔室边角避免圆角过渡,可减少内部涡旋。