特种车辆机电系统的故障测试方案

2018-10-18吴婷婷李雅琪李玉刚

吴婷婷, 高 诠, 李雅琪, 李玉刚

(1.中国北方车辆研究所,北京 100072; 2.大连理工大学,大连 116000)

随着战争中信息化程度的提高,现代特种车辆已经逐渐由简单系统升级为复杂系统,传统保障使用模式已经很难满足部队的作战需求.为了满足装备试验和使用过程中,对内部数据的监控、管理、分析等需求,提高战场任务可用率,减轻后勤负担以及更加有效地使用地面车辆,需要将智能监测方法引入到特种车辆中.这种能够及时准确地提供车辆状况和使用状况信息,从而监控、诊断和管理装备的状态,实现特种车辆基于状态的维修和自主式保障.

针对以上需求,一大批自动检测保障设备被研制出来.这些自动检测保障设备提高了检测手段的现代化水平.但这些设备大多是针对特种车辆的单个设备或分系统开发的,不是在设计阶段研制的,和设计过程脱节,不能对车辆故障进行全面的在线检测和诊断,诊断时间长,操作复杂,维修人员难以掌握,不能进行健康预测.

针对以上问题,设计了一套专门针对机电系统的智能测试方案,该方案通过车载数据健康管理控制器实现机电系统各个控制器信息的采集和存储;再借助数据解析工具对获取的样车数据进行处理,得到故障诊断、故障预测、维修保障所需的规则模型和数据模型.最后再应用专家系统故障诊断对机电系统的关键部件进行实时故障诊断以及故障预测,将结果实时告警并汇总到维修保障系统,通过收取指挥人员的维修保障任务,在维修保障人机交互指导下完成特种车辆的维修保障工作.

1 方案构成

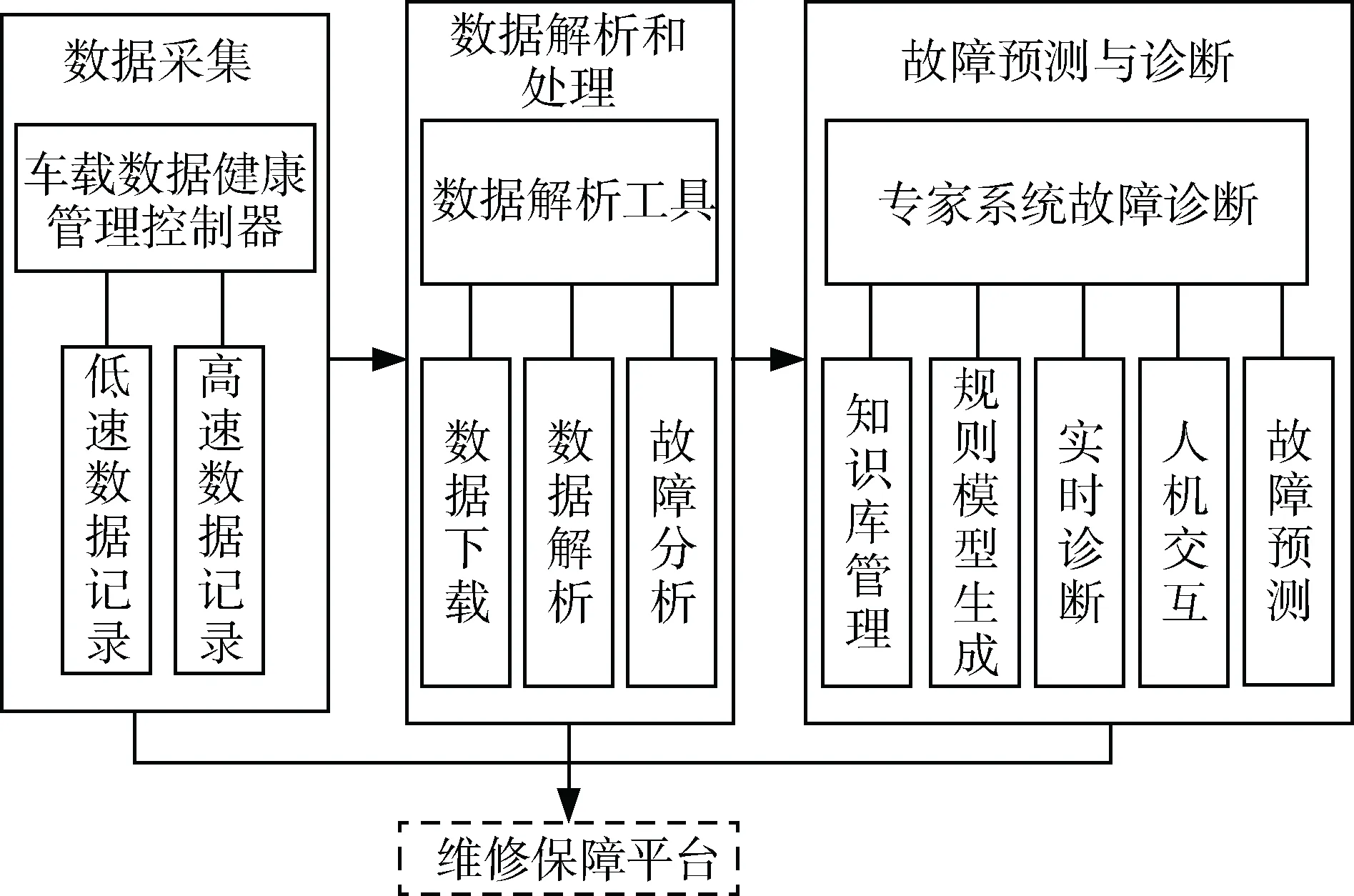

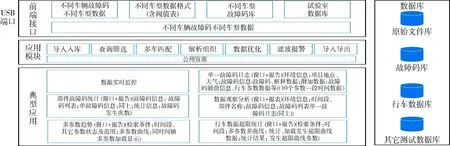

特种车辆机电系统的测试方案可以实现对特种车辆的故障诊断、故障预测、维修保障等功能,主要包括车载数据健康管理控制器、数据解析工具和专家系统故障诊断.见图1.

图1 智能测试方案构成

车载数据健康管理控制器主要利用各种传感器采集机电系统各个控制器状态信息并提供相关数据存储、显示、传输的功能.

数据解析工具完成了“数据采集模块”、“数据解析与处理模块”、“故障分析模块”3部分软件功能,面向内场台架数据采集、外场车载数据采集,以外场的离线传输介质、内场局域网络环境数据传输手段,实现了车载健康管理盒的数据下载,并可按照型号、编号、分系统、时间等信息对下载数据与历史下载数据进行层次化管理,满足后续数据快速查找要求.

专家系统故障诊断使用分布式平台,实现对样车解析数据的快速分析处理,然后对故障诊断、故障预测的规则模型和数据模型进行设计管理,并下载到移动/嵌入式端供前方特种车辆使用.

车辆维修保障人员通过以上方式可以实现综合分析特种车辆车况、维修保障资源分配、当前任务进程,制定保障方案,完成车辆的维修保障任务.

2 车载数据健康管理控制器组成与功能

车载数据健康管理控制器主要包括低速数据采集控制器和高速数据采集控制器.

2.1 低速数据采集控制器

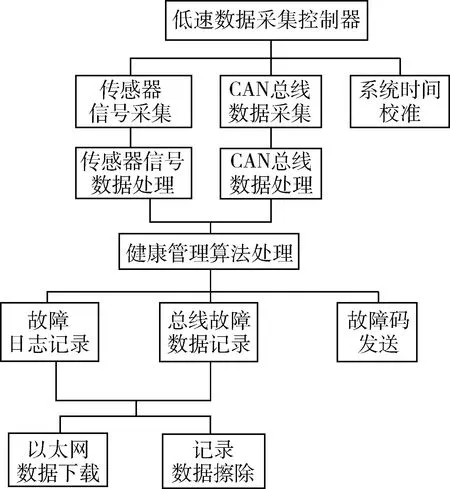

低速数据采集控制器主要通过总线网络采集机电系统各个控制器信息并存储,同时还可以采集开关量、电阻或电压等低频信号的采集.具有总线信息采集、记录、故障和健康状态判断等功能,配合外部便携PHM系统、车载仪表及外部健康模式数据趋势分析系统等设备,可向乘员提供各类健康及诊断信息,可以支持车辆研发和使用过程中的各个阶段的维护诊断.具体组成见图2.

图2 低速数据采集控制器组成框图

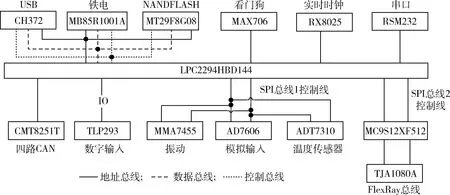

控制器内部主要由电源板、核心板、接口板、FlexRay扩展板组成.板间通过64P接插件连接.接口板主要包括数字输入、模拟输入、采集及隔离等相关电路.核心板主要包括单片机、系统外围扩展(NandFlash、Fram、实时时钟、看门狗)、传感器扩展(振动传感器、温度传感器)、接口扩展(USB、RS232、CAN、FlexRay)等相关电路.具体功能框图见图3.FlexRay扩展板主要包括FlexRay单片机、隔离电路、FlexRay收发器等相关电路.电源板主要包括为系统供电的电源模块及相关电路.

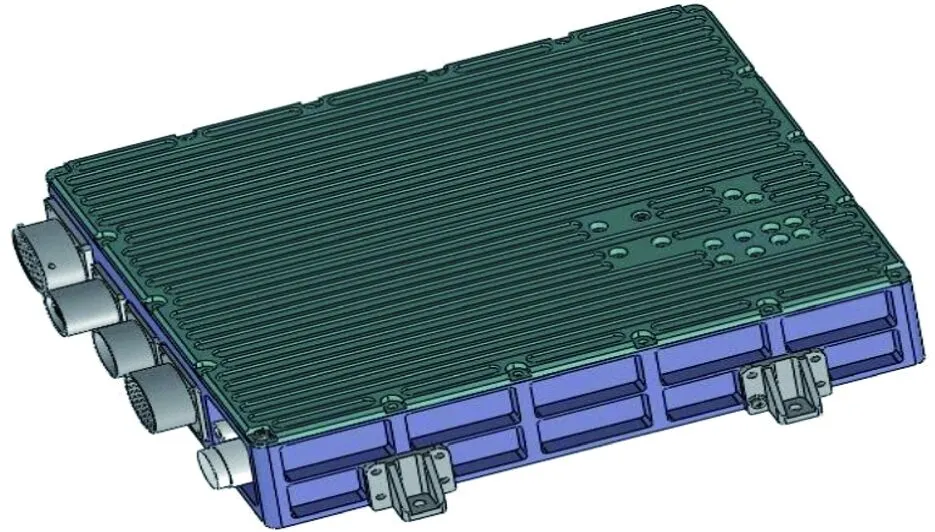

低速数据采集控制器实物图如图4所示.

图3 低速数据采集控制器核心板功能框图

图4 低速数据采集控制器实物

2.2 高速数据采集控制器

图5 高速数据采集器实物

高速数据采集控制器由印制板、硬盘、结构件和连接器组成,其中印制板包括电源板、控制板,结构件包括腔体、上盖板和下盖板.设备实物如图5所示.硬件电路包括核心板、FPGA电路、EEPROM电路、DDR2电路、硬盘、时钟电路、复位电路、板载传感器电路、A/D采集电路、信号选通电路、高速采集信号调理电路、低速采集信号调理电路、通讯电路、恒流源电路和电源电路.

高速采集时,调理电路将外部输入传感器信号转换为电压信号供A/D采集,A/D转换器将采集数据通过SPI发送给FPGA,FPGA将接收到的串行数据进行串并转换,存入外接的DDR2中,核心板通过FPGA从DDR2读出数据,并将该数据和日历时间存入硬盘.并具有在线和离线两种工作模式.

离线模式时,核心板只需将采集到的数据存入硬盘即可,其后可通过以太网或者USB接口将硬盘中的数据导出,工作期间可通过CAN、FlexRay等总线与车载其它设备进行信息交互.在线模式时,核心板在将数据存入硬盘的同时,通过以太网将采集数据传给上位机,供上位机监测分析,也可通过CAN、FlexRay等总线与车载其它设备进行信息交互.

该设备主要包含高速信号采集、传感器激励、实时时钟和板载传感器4大块内容.

1)采集和存储的能力主要有:

(1)具有采集包括温度、振动、冲击、噪声、浪涌等信号的功能;

(2)具有20路采集通道,其中包括8路高速并行采集通道和12路低速扫描采集通道.

8路高速并行采集包含3路振动冲击信号采集、1路噪声信号采集和4路浪涌信号采集;振动冲击信号输入电平为-10~+10 V、噪声信号输入电平为0~+8 V、浪涌信号输入电平为0~+150 V(最小脉冲宽度大于50 ms).最高采样率为5 MSPS、存储深度每通道16 MSa;具有固定的电路增益.

12路低速扫描采集参数包含2路电阻(803.063~1758.56 Ω,使用PT1000温度传感器采集)、2路电压(-6~+50 mV,使用热电偶温度传感器采集)、6路电压(-10~+10 V)、2路电流(4~20 mA);最高总采样率120 kSPS,扫描模式可配置;为满足其它微小信号采集,-10~+10 V信号电路增益设置为1、10、100倍可调,其它电路增益均固定.

(3)高速和低速采集总存储容量(硬盘存储)为128 GB.

(4)采集精度为±0.1%FS(+25 ℃,不考虑传感器本身偏差).

(5)支持在线和离线工作方式.

2)传感器激励功能主要由16路恒流源输出电路完成.电流范围为0~24 mA,供电电压为+24 VDC,电阻不大于500 Ω;具有开路保护功能.

3)实时时钟为内置实时时钟.具有可通过外部接口进行授时的功能.

4)板载传感器有温度传感器和振动传感器两种.其主要功能是测量温度和振动加速度.温度传感器的测量范围为-50~+125℃,测量精度为±1 ℃(+25 ℃).振动传感器的测量范围为x(0~15 g),y(0~15 g),z(0~15 g).

3 数据解析工具组成与功能

本软件作为一个以便携式笔记本等终端为物理载体环境,通过U盘、网线等数据传输介质,能够处理现场车辆行驶过程中产生的“故障码文件”和“行车参数文件”,并利用软件功能对采集的原始文件进行解码、存储、加载、显示、分析等应用,供现场测试人员掌握车辆的历史健康状态,并利用数据比对、数据计算、历史案例查询等进行进一步判断.在完成分析后,利用工具记录故障分析结果,供后续查询、借鉴.

本软件主要由前端接口、应用模块、典型应用及数据库4部分组成,其软件架构如图6所示.

图6 软件功能架构图

主要包括以下功能:

1)实时数据采集.

本软件通过在底层集成了周立功CAN转USB设备,型号为ZLG USBCAN-2E-U,通过数据链接,实现上位机与下位机通信.同时,软件利用底层的ICD解析文件及解析代码,对采集数据进行解析.能够实现总线协议配置、软件协议导入、数据采集和监控、数据存储等功能.

2)数据文件采集.

可以通过本软件集成的“数据下载”功能,调用用户提供的“数据采集板USB下载工具”,弹出工具界面,并通过与装备连接实现数据存储区访问及数据下载.在完成数据采集后,可根据车辆型号、编号等,在采集终端笔记本中创建相应目录文件夹,对数据文件进行归类整理,主要数据包括了“车载行车数据文件”、“车载故障码数据文件”.

3)数据解析与处理.

可以根据协议文件格式,对下载的数据进行解析,解析后的数据将存储至软件工具对应的数据库中,供事后查询查看.

4 专家系统故障诊断

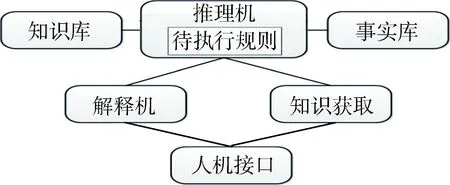

专家系统是一类具有专门知识和经验的计算机智能程序系统,通过对专家问题求解能力的建模,采用人工智能中的知识表示和知识推理来模拟通常由专家才能解决的复杂问题,达到具有与专家同等解决问题能力的水平.这种基于知识的系统设计方法是以知识库和推理机为中心而展开的,即:专家系统=知识库+推理机.专家系统故障诊断软件利用特定领域的专家规则,通过智能推理机进行故障原因的挖掘,能够在领域专家不在场的情况下,指导现场人员高效地解决复杂装备的故障告警、故障部件隔离、维修保障等问题.见图7.

图7 基于规则的专家推理架构

在基于规则的专家推理过程中,领域知识被提取到规则集,并送到知识库中.专家系统使用这些规则和事实库中的信息通过推理机来求解问题.当规则的判断条件与事实库中的信息相匹配时,规则被激活,并放入待执行区域,推理机执行规则部分的行为,并改变事实库中的信息,而这种改变又可能会引起其他规则被激活.

为了解决规则的快速匹配和冲突消解,需要采用高效率的推理算法,目前行之有效的方法有很多,其中使用最为广泛的是RETE算法和它的各种改良版本.

经典的RETE算法主要包括Alpha内存、Reta内存和节点3个部分.其中,Alpha内存用于存储事实库中事件对规则内单一测试条件的匹配情况,Reta内存用于存储事实库中事件对规则内连续测试条件的匹配情况,节点用于验证事实库中事件对所有测试条件匹配的一致性.RETE算法核心思想是利用了事实更新的时间冗余特性,也即单一事实的变化不会导致所有Alpha内存、Reta内存和节点的变化,因此不需要在每个推理周期内对所有的规则进行匹配,从而可以显著提高推理的效率.

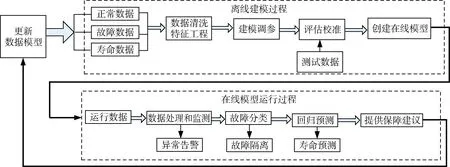

机电系统的故障预测和诊断使用了机器学习中的回归方法.该回归方法基于寿命数据样本,建立装备性能参数的时间序列模型,基于模型预测性能参数的衰减过程,当性能参数衰减到指定阈值时认为装备寿命终结,从而可以根据实际的综合保障条件和人员安排留出合理的任务执行时间并提前给出寿命预警[1].

此方法根据解析后的数据包括正常运行数据、故障数据、寿命参数数据进行数据清洗、建立特征工程和模型,然后调整参数,再利用测试数据对模型参数进行评估和校准,最终得到满足精度和复杂度要求的在线模型.将在线模型嵌入到机电系统部件控制器中,可以用于异常状态告警(阈值判断)、故障诊断隔离(分类问题)和剩余寿命预测(回归问题),同时算法所存储的运行状态数据可以用于补充训练数据,修正和完善数据模型.故障诊断和故障预测的流程如图8所示.

图8 故障诊断和故障预测的流程

5 实际应用

应用以上方案对机电系统关键部件进行测试研究,使得整车机电单元发生故障判断时间大幅缩短,尤其是机电系统中的发动机、AMT、液压控制器这类复杂子系统,机电系统的诊断效率提高50%以上;通过样车数据的获取,建立了基本的机电系统数据分析系统,可以定位部分发生故障前有异常趋势的系统参数,为后续健康管理的趋势分析提供了基础.

6 结束语

为解决特种车辆多个复杂机电系统的状态监控和维修保障需求,提出了一种故障测试方案.该方案主要由车载数据健康管理控制器、数据解析工具以及专家系统故障诊断3部分组成.实际应用结果表明,该方案能够用来支持车辆全寿命周期的各个维护诊断测试,并实现了车辆的故障诊断和健康管理需求.下一步,在故障模型的建立与故障特征的提取方面还需要进行深入研究.