乳化剂对丙烯酸酯乳液及涂膜性能的影响

2018-10-17王士虎王虎军白维平上海新天和树脂有限公司上海201212

王士虎,常 鹏,王虎军,白维平 (上海新天和树脂有限公司,上海 201212)

0 引言

乳化剂是能够促使两种互不相溶的液体形成稳定乳状液的一种表面活性物质,其结构中具有固定的亲水、亲油基团,能够在乳液表面定向排列,并且使乳液的表面张力显著下降。乳化剂在乳液聚合过程中起到乳化、增溶及分散的作用,对乳液聚合的稳定性和合成产物的性能起着至关重要的作用[1-2]。根据乳化剂亲水基团的特性,其主要分为阴离子型、阳离子型和非离子型3大类。

罗振杨[3]等研究发现,若阴/非离子型乳化剂复配比例合适,既可使乳胶粒子之间存在一定的静电斥力作用,又可使乳胶粒子的表面形成较厚的水化层,这两种作用的叠加结果使聚合物乳液具有很大的相对稳定性。反应型乳化剂含有反应性官能团,可以通过共价键的形式结合到聚合物分子上,即反应型乳化剂能够参与乳液聚合的反应过程,在反应前后以及反应过程中,其乳化性能并不会下降,从而可以避免乳化剂分子从乳胶粒上解吸或通过乳胶膜而迁移所引起的各种问题,达到提高乳液稳定性的目的[4-5]。

本研究采用不同类型的乳化剂制备丙烯酸酯乳液,研究了乳化剂的不同结构类型、用量、加入方式以及种子液的添加量对丙烯酸酯乳液及涂膜性能的影响。

1 试验部分

1.1 试验原料

丙烯酸正丁酯(BA)、甲基丙烯酸甲酯(MMA)、苯乙烯(St)、丙烯酸(AA)、丙烯腈(AN),工业级,台塑公司;脂肪醇聚氧乙烯醚磺酸盐(6603),工业级,广州明图化工有限公司;烯丙氧基-2-羟基丙烷磺酸钠(6013)、烯丙氧基脂肪醇氧乙烯醚磺酸盐(1025),工业级,上海忠诚化工有限公司;双丙酮丙烯酰胺(DAAM)、己二酸二酰肼(ADH)、过硫酸铵(APS)、氨水、羟乙酸亚磺酸二钠(FF6M)、叔丁基过氧化氢,工业级,市售;去离子水,自制。

1.2 试验仪器

S312-90电子恒速搅拌器,上海申生科技有限公司;SKM型数显恒温电热套,山东光明仪器有限公司;蠕动泵,保定雷弗流体科技公司;DV2T布氏旋转黏度计;分析天平;电子天平;高速分散机。

1.3 乳液制备

1.3.1 单体预乳化

将部分乳化剂和引发剂加入去离子水中,在搅拌作用下充分混合溶解,依次将不同的单体缓慢加入乳化剂溶液中,直至形成稳定的乳白色预乳化液,备用。

1.3.2 聚合试验

聚合试验在带有回流冷凝器、100 ℃温度计的2 000 mL四口烧瓶中进行,采用电热夹套加热,反应温度控制在85~90 ℃。

试验步骤:将少量乳化剂和水加入到四口烧瓶内作为反应底料,加热到60 ℃,加入定量的预乳化液和引发剂,继续升温,待种子反应蓝光较明显后,将反应温度控制在85~90 ℃,保温10 min;种子反应结束后,用蠕动泵以一定流速泵入剩余的预乳化液,开始聚合,控制时间在4 h左右;预乳化液滴加完毕,保温1 h;随后降温至65 ℃左右,分别加入氧化、还原剂,并且保温一段时间,此阶段总时间控制在45 min,用氨水调节乳液pH至7~9,然后加入ADH,保温30 min;降温、过滤、出料。

1.4 性能测试

1.4.1 凝胶率

出料后,收集搅拌桨、温度计、四口烧瓶内壁上的残留物及过滤滤渣,烘干后称量,记为w1。单体总量为w2,按式(1)计算凝胶率(%):

1.4.2 黏度

在25 ℃下,使用DV2T布氏旋转黏度计测定其黏度。

1.4.3 固含量

取干燥、洁净的玻璃器皿,称量并记为m0;将1~2 g乳液均匀涂覆在玻璃器皿的底壁,称量记为m1;将涂覆有乳液的玻璃器皿置于120 ℃烘箱内烘烤1 h,取出称量,记为m2,按式(2)计算固含量(%):

1.4.4 单体转化率

按式(3)计算单体转化率(%):

1.4.5 机械稳定性

取100~200 g乳液,在2 500 r/min高速搅拌下分散20 min,加入少量消泡剂,待消泡结束后观察乳液有无分层、破乳或沉淀等现象。

1.4.6 化学稳定性

(1) 取16 g乳液,加入4 g 0.5% CaCl2溶液,混合均匀后放置48 h,观察有无分层、破乳或沉淀等现象。

(2) 取30 g乳液,滴加5% CaCl2溶液,边滴加边混合均匀,观察乳液的破乳现象,至刚好全部凝胶为止,记录消耗的CaCl2溶液的质量。

1.4.7 稀释稳定性

取10 g乳液,加入130 g去离子水,将乳液固含量调整至3%左右,混合均匀后放置72 h,观察乳液有无分层、破乳或沉淀等现象。

1.4.8 吸水率

取50 g乳液,加入2.5 g成膜助剂二丙二醇丁醚,混合均匀后在玻璃板上制膜,成膜后剪取部分成膜效果较好的胶膜并称重,记为W0;将胶膜置于25 ℃左右恒温恒湿条件下的去离子水中浸泡24 h,取出后用滤纸吸干胶膜表面的水分,称重,记为W1。按式(4)计算胶膜吸水率(%)[4]:

1.4.9 光泽度

取50 g乳液,加入2.5 g成膜助剂二丙二醇丁醚和少量消泡剂,待消泡结束后使用湿膜涂布器将乳液均匀地涂布在白纸板上,于25 ℃左右恒温恒湿条件下成膜24 h,用光泽度计测定涂膜光泽,取平均值。

2 结果与讨论

2.1 不同乳化剂结构类型对乳液性能的影响

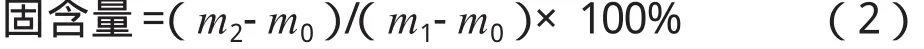

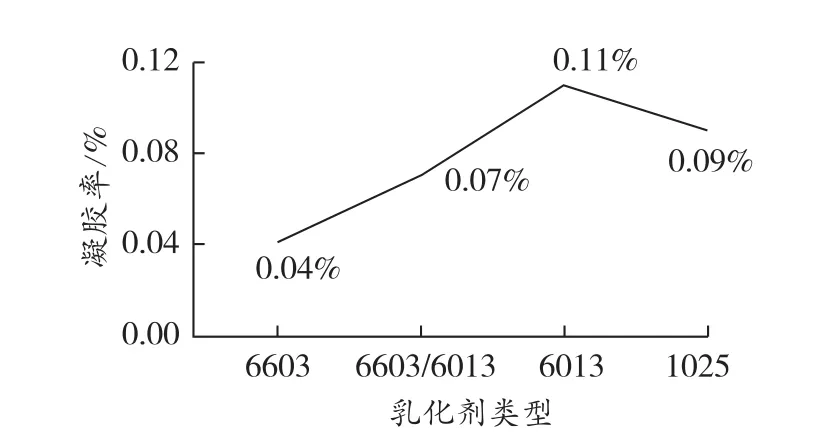

将相同用量的阴离子反应型乳化剂UCAN-1(6013)、阴/非离子复配(1∶1)乳化剂1(6603)、阴/非离子复配(2∶1)乳化剂2(6603/6013)、阴离子反应型乳化剂1025分别应用于乳液聚合,制备的丙烯酸酯乳液的聚合稳定性如图1所示,乳液聚合的单体转化率如图2所示。

图1 乳化剂类型对乳液聚合稳定性的影响Figure 1 The influence of emulsifier type on the stability of emulsion polymerization

图2 乳化剂类型对乳液聚合单体转化率的影响Fiugre 2 The influence of emulsifier type on monomer conversion rate of emulsion polymerization

由图1和图2可见,当单独使用阴离子反应型乳化剂6013或1025时,乳液的聚合稳定性和单体转化率都较使用阴/非离子复配型乳化剂要差;而同样的阴/非离子复配型乳化剂,复配比例不同,乳液的聚合稳定性和单体转化率也有差别。

对比4种类型的乳化剂制备的乳液的稀释稳定性、机械稳定性和化学稳定性,其结果如表1所示。

表1 乳化剂类型对乳液稳定性的影响Table 1 The influence of emulsifier type on emulsion stability

由表1可见,对于乳液的稀释稳定性、机械稳定性和化学稳定性(1),4种类型的乳化剂影响基本一致。对于化学稳定性(2),6603/6013复配型乳化剂明显优于其他类型的乳化剂。分析认为,阴/非离子乳化剂复配使用,乳化剂与乳胶粒的结合方式既存在共价键键合,也存在物理吸附的作用,两者以合适的比例配合作用可以使聚合物乳液的稳定性得到明显改善。

综上所述,本研究采用6603/6013复配型乳化剂时,制得的丙烯酸酯乳液的稳定性和单体转化率最佳。

2.2 乳化剂用量对乳液性能的影响

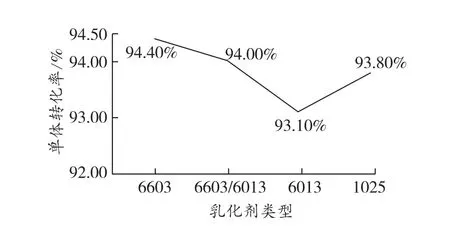

将不同用量的阴/非离子复配型乳化剂(6603/6013)分别应用于乳液聚合,制得的丙烯酸酯乳液的聚合稳定性如图3所示,乳液的单体转化率如图4所示。

图3 乳化剂用量对乳液聚合稳定性的影响Figure 3 The influence of emulsifier amount on the stability of emulsion polymerization

图4 乳化剂用量对乳液聚合单体转化率的影响Figure 4 The influence of emulsifier amount on monomer conversion rate of emulsion polymerization

由图3和图4可见,随着乳化剂用量的增加,乳液聚合的凝胶率和单体转化率整体呈下降趋势,当乳化剂用量为3.3%时,乳液聚合凝胶率降低较为显著。分析认为,当乳化剂用量小于3.3%时,水中乳化剂浓度低于临界胶束浓度(CMC),乳化剂分子不能形成足够的单体珠滴和乳胶粒,水相中溶解的单体增多,导致在水相中由自由基引发的聚合反应增多[6],表现为凝胶率增大,聚合稳定性降低,单体转化率降低;当乳化剂用量大于3.3%时,水中乳化剂浓度高于临界胶束浓度,乳化剂分子富足,聚合反应主要在乳胶粒内部进行,水相中由自由基引发的聚合反应速率大大降低,表现为凝胶率降低,聚合稳定性提升,而由于不参与聚合反应的乳化剂含量增加,聚合反应单体转化率继续降低。

乳化剂用量对丙烯酸酯乳液及涂膜性能的影响如表2所示。

表2 乳化剂用量对丙烯酸酯乳液及涂膜性能的影响Table 2 The influence of emulsifier amount on the performanceof acrylate emulsion and film

由表2可见,随着乳化剂用量的增加,乳液逐渐透亮,蓝光越来越强;乳液的黏度呈锯齿状增加;涂膜的吸水率先降低再升高;涂膜光泽度呈锯齿状降低。

综上所述,乳化剂用量为3.3%时,制得的丙烯酸酯乳液的综合性能较好。

2.3 乳化剂加入方式对乳液性能的影响

采用适当的聚合技术和聚合条件,能使单体(或基团)在乳胶粒表面的分布率提高[7]。在固定乳化剂用量的条件下,调整底料和预乳化液中乳化剂的添加量,考察乳化剂加入方式对制备的丙烯酸酯乳液性能的影响,结果如表3所示。

表3 乳化剂加入方式对乳液性能的影响Table 3 The influence of emulsifier addition method on emulsion performance

由表3可见,当m(底料乳化剂)/m(预乳化液乳化剂)=2/13时,所制备的乳液的综合性能较好。

2.4 种子液添加量对乳液性能的影响

固定乳化剂及其用量,调整种子液添加量,考察丙烯酸酯乳液的聚合稳定性、单体转化率及其他性能,结果如表4所示。

表4 种子液添加量的影响Table 4 The influence of seed solution addition

由表4可见,从整体来看,在一定范围内随着种子液添加量的增加,乳液聚合稳定性增加,单体转化率提高;种子液添加量超过5%后,继续增加其用量,乳液聚合稳定性有下降趋势,且单体转化率逐渐降低。分析认为,在一定范围内,随着种子液添加量的增加,相对底料和种子液中的乳化剂,单体量较少,水相中溶解的单体较少,聚合反应生成的乳胶粒增多,导致在水相中由自由基引发的聚合反应减少,表现为聚合反应的凝胶量减少,聚合稳定性提高,单体转化率增加;随着种子液添加量的继续增加,相对底料和种子液中的乳化剂,单体量较多,水相中溶解的单体量增多,导致在水相中由自由基引发的聚合反应增多,表现为乳液凝胶量增多,聚合稳定性降低,单体转化率降低。

综上所述,种子液添加量为5%时,制得的丙烯酸酯乳液的综合性能较好。

3 结语

(1) 与单独使用阴离子反应型乳化剂相比,使用阴/非离子复配型乳化剂且主乳化剂为阴离子反应型时,所得乳液的聚合稳定性和单体转化率较高,综合性能最佳。

(2) 随着乳化剂用量的增加,乳液蓝光越来越强,乳液逐渐透亮;乳液的黏度呈锯齿状增加;涂膜的吸水率先降低再升高;涂膜光泽度呈锯齿状降低。当乳化剂用量为3.3%时,制备的丙烯酸酯乳液的综合性能较好。

(3) 选用乳化剂加入方式为m(底料乳化剂)/m(预乳化液乳化剂)=2/13时,所得乳液的综合性能较好。

(4) 在一定范围内,随着种子液添加量的增加,乳液聚合稳定性增加,单体转化率增高;当种子液添加量超过5%后,继续增加其用量,乳液聚合稳定性下降,且单体转化率降低。种子液添加量为5%时,制备的丙烯酸酯乳液的综合性能较好。