胶凝材料组成对自流平砂浆强度的影响

2018-10-17万赟尹浩孙德文李波刘玉亭

万赟 ,尹浩 ,孙德文 ,李波 ,刘玉亭

(1.高性能土木工程材料国家重点实验室,江苏 南京 210008;2.江苏苏博特新材料股份有限公司,江苏 南京 211103)

0 引言

水泥基自流平砂浆具有流平性好、硬化快、抗冲击、环保性好等诸多优点,在大型商场、医院、写字楼、学校及家装领域得到广泛使用[1-2]。为了达到良好的早期强度和抗裂特性,早强水泥、石膏和硅酸盐水泥复合使用是常见的胶凝材料体系[3],硫铝酸盐水泥和高铝水泥是自流平中最常用的早强水泥,本文研究主要针对高铝早强的自流平体系。在三元胶凝材料体系中,高铝水泥和石膏提供膨胀源和早期强度组分,硅酸盐水泥可以使体系获得较稳定的长期强度。硅酸盐水泥水化产物主要有 C-S-H 凝胶、Ca(OH)2、AFt、AFm 等[4-5],高铝水泥在有碱和SO42-条件下水化产物主要有水化铝酸钙、AFt和AFm[5-6],水化过程中消耗硅酸盐水泥水化产物Ca(OH)2和石膏溶解出的SO42-,促进硅酸盐水泥的水化。硅酸盐水泥、高铝水泥和石膏复合使用时,水化过程和水化产物非常复杂,且受三者比例、环境条件影响很大,自流平水泥砂浆的流动度损失、强度发展、强度稳定性、体积稳定性也与三元体系比例和三者的化学组成密切相关。强度高且稳定、体积稳定性好的三元体系是配制自流平砂浆的基础,因此,本文重点研究了普通硅酸盐水泥-高铝水泥-无水硬石膏三者比例对自流平砂浆强度的影响。

1 试验

1.1 原材料

水泥:海螺牌P·O42.5水泥(OPC),郑州宇翔铝酸盐水泥CA-50高铝水泥(CA)。无水硬石膏(Gyp):南京石膏矿业公司生产。3种胶凝材料的主要化学成分如表1所示。其它原材料:可再分散乳胶粉(EVA)、消泡剂(Deformer)、纤维素醚(HPMC)、酒石酸(TA)、碳酸锂(Li2CO3)、粉剂聚羧酸减水剂(PCA)、400目重钙(CaCO3)和 70~140目砂(S)等。

表1 胶凝材料的主要化学成分 %

1.2 试验方法

由于可再分散乳胶粉及纤维素醚等对强度存在影响,故本试验中外加剂用量均为定值[7]。

强度试验:为了考察普通硅酸盐水泥、高铝水泥与无水硬石膏对自流平水泥砂浆强度的影响,将3种胶凝材料与重钙、砂及其它助剂充分搅拌均匀,再参照GB/T 17671—1999《水泥胶砂强度检验方法(ISO法)》加水搅拌,制备成40 mm×40 mm×160 mm的砂浆试件。试验中固定胶凝材料(B)总量360 kg/m3,水胶比为0.45,普通硅酸盐水泥与胶凝材料的质量比(mOPC/mB)分别为 0.444、0.556、0.611、0.667和 0.778;无水硬石膏与高铝水泥的质量比(mGyp/mCA)分别为 0.2、0.3、0.4、0.5、0.6、0.7、0.8。依据JC/T 985—2005《地面用水泥基自流平砂浆》分别养护至1 d、28 d时,采用无锡市爱立康仪器设备厂的AEC-201型水泥胶砂强度试验机进行抗折与抗压强度测试。

水化产物分析:添加除了重钙、水洗砂、减水剂外的其它所有成分成型净浆试件,固定mOPC/mB=0.556,水胶比为0.45,mGyp/mCA分别为0.2、0.5、0.8,将成型的自流平砂浆分别养护至1 d、28 d,用无水酒精中止水化,采用德国布鲁克公司D8-ADVANCE型X射线衍射仪分析水泥水化浆体的矿物组成。衍射条件为Cu靶,管电压40 kV,管电流40 mA。

2 结果与讨论

2.1 胶凝材料组成对自流平砂浆1 d强度的影响

不同mOPC/mB和mGyp/mCA变化对自流平砂浆1 d强度的影响分别如表2、表3所示。

表2 mOPC/mB和mGyp/mCA对自流平砂浆1 d抗折强度的影响

表3 mOPC/mB和mGyp/mCA对自流平砂浆1 d抗压强度影响

从表2、表3可以看出,在1 d强度试验中,不同mOPC/mB水平下,均存在一个mGyp/mCA的最佳值,低于该值时1 d强度明显降低;高于该值,强度降低或变化不显著。但mOPC/mB与mGyp/mCA最佳值之间未发现明显规律。

在mOPC/mB为0.444时,mGyp/mCA最佳值为0.5,此时抗折强度为2.8MPa,抗压强度近14MPa(峰值)。mGyp/mCA小于0.5时,1d抗折、抗压强度随mGyp/mCA增加显著提高;mGyp/mCA超过0.5后,抗折强度仍提高,而抗压强度有所下降,但变化幅度微小。

在mOPC/mB为0.556时,mGyp/mCA最佳值为0.6,此时抗折、抗压均达到峰值,分别为3.4、14.6MPa。mGyp/mCA小于0.6时,强度随着mGyp/mCA的增大而迅速提高;而mGyp/mCA超过0.6后,随着mGyp/mCA的增大强度迅速降低。

在mOPC/mB为0.611时,mGyp/mCA最佳值为0.4,此时抗压、抗折强度分别为3.0、11.0 MPa。mGyp/mCA小于0.4时,1 d强度随着mGyp/mCA的增大显著提高;mGyp/mCA超过0.4以后,1 d强度几乎没有变化。

在mOPC/mB为0.667时,mGyp/mCA最佳值为0.3,此时抗压、抗折强度分别为 3.2、12.4 MPa,mGyp/mCA小于 0.3时,1 d强度随mGyp/mCA的增大显著提高;mGyp/mCA为0.3~0.5时,随mGyp/mCA增大强度迅速降低;当mGyp/mCA超过0.5后,对强度影响较小。

当mOPC/mB为0.778时,mGyp/mCA的最佳值为0.5,但各水平下强度均显著低于其它水平,并且难以符合JC/T 985—2005中1 d抗折强度≥2 MPa、1 d抗压强度≥6 MPa的要求。

2.2 胶凝材料组成对自流平砂浆28 d强度的影响

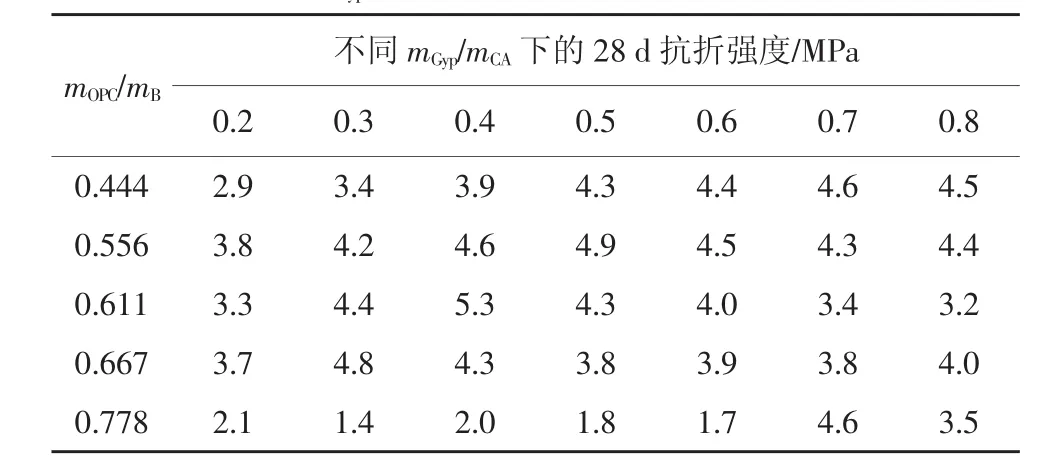

不同mOPC/mB和mGyp/mCA变化对自流平砂浆28 d强度的影响分别如表4、表5所示。

从表4、表5可以看出,与1 d强度变化规律类似,28 d强度试验中,不同mOPC/mB水平下,大多存在一个mGyp/mCA的最佳值。仅当mOPC/mB为0.778时,mGyp/mCA的最佳值不明显,mOPC/mB在其余 4个水平下,mGyp/mCA最佳值分别为 0.7、0.5、0.4、0.3,表现为随着mOPC/mB增大,mGyp/mCA的最佳值逐渐减小。

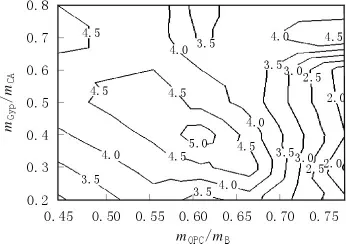

由于表4、表5各mOPC/mB水平下,28 d强度随着mGyp/mCA的变化大多呈现规律性渐变趋势,而mOPC/mB对最佳mGyp/mCA也具有渐变的规律性影响,为直观地展现mOPC/mB与mGyp/mCA对自流平砂浆28 d强度的影响,将28 d强度数据绘制成等高线图。图1、图2展现了自流平砂浆28 d强度在mOPC/mB∈[0.444,0.778]、mGyp/mCA∈[0.2,0.8]范围内的分布。

表4 mOPC/mB和mGyp/mCA对自流平砂浆28 d抗折强度影响

表5 mOPC/mB和mGyp/mCA对自流平砂浆28 d抗压强度影响

图1 自流平砂浆28 d抗折强度等高线

图2 自流平砂浆28 d抗压强度等高线

普通硅酸盐水泥、高铝水泥和石膏三者的比例对自流平砂浆强度有重要影响,在设计自流平砂浆三元体系时,除了关注具体掺量外更要关注相互间的比例关系。从图1、图2可以看出:

(1)强度最佳区域:对于抗折强度,获得最佳强度时,最佳mGyp/mCA及最佳 mOPC/mB分别在[0.35,0.45]和[0.58,0.63]附近,而对于抗压强度,mGyp/mCA在[0.3,0.45]、mOPC/mB在[0.6,0.65]附近强度最佳。

(2)强度不达标区域:mGyp/mCA低于0.26或mOPC/mB高于0.67,抗折强度难以达到4.0 MPa,即砂浆达不到JC/T 985—2005标准中F4(抗折强度>4.0 MPa)的要求;mGyp/mCA低于0.3或mOPC/mB高于0.7,砂浆达不到JC/T 985—2005标准中M16(抗压强度>16.0 MPa)的要求。

(3)因素敏感区域:仅当mOPC/mB超过0.68以后,抗折强度在其继续增大时急剧降低;抗压强度在mOPC/mB超过0.68以后,强度下降显著,同时在(mGyp/mCA+0.5·mOPC/mB)<0.75 区域,mGyp/mCA或mOPC/mB的轻微波动都会引起强度明显的变化。

(4)因素合理区域:为了达到M16及F4的性能指标,并减少真实配合比及原材料化学组成变化对自流平砂浆性能的影响,一般情况下应使mOPC/mB<0.68且mGyp/mCA>0.4;当已确定二者之一时,可根据图1、图2中呈现的规律确定另一值。

2.3 无水硬石膏/高铝水泥对水化产物的影响

mOPC/mB为 0.556,mGyp/mCA分别为 0.2、0.5、0.8时成型净浆试件,1 d和28 d XRD图谱如图3、图4所示。

图3 1 d净浆的XRD图谱

图4 28 d净浆的XRD图谱

从图3、图4可以看出,随着mGyp/mCA增大,钙矾石相强度明显增强,Ca(OH)2相略有降低,体系中有较多CaSO4相,28 d时钙矾石相强度高于1 d时,说明28 d反应程度更充分,钙矾石相强度仍随着mGyp/mCA增大而增加,但28 d图谱中仍有较明显的未水化C3S和C2S峰。

在指定mOPC/mB下,mGyp/mCA较小时,石膏参与铝酸盐矿物相反应形成AFm(或者先形成AFt然后转化成AFm),当随着石膏比例提高,会有部分AFt形成,生成AFt体积膨胀要较生成AFm大,因此,随着石膏比例的增加,体系致密性增加,强度提高。这是强度随mGyp/mCA增加而提高的主要原因。

随着石膏比例继续增加,当石膏过量时,形成的AFt数量减少(石膏与高铝的总和是固定的),这时候体系中富余石膏水化产物强度低于AFt,这时随着mGyp/mCA的继续增加,强度增加幅度降低或开始缓慢下降。

由于在标准养护条件下(高湿、有水),石膏对C-S-H凝胶有破坏作用[8]。随着mOPC/mB的增大,硅酸盐水泥对强度的贡献度增加,硅酸盐水泥水化产物C-S-H凝胶在水化产物中的比例逐渐增加(铝酸盐水泥水化产物比例下降),此时,mGyp/mCA继续增大,最终必然出现石膏破坏C-S-H凝胶的情况,从而降低整体强度。

强度下降还有一种可能原因是随着mGyp/mCA增大,膨胀值变大,后期膨胀对已经硬化的结构体系产生了破坏作用。

综上所述,在低mOPC/mB水平下,强度随mGyp/mCA先显著增加后稳定的过程是石膏增加促进AFt生成增加密实度,并逐渐发生石膏过量的过程;在高mOPC/mB水平下,强度在mGyp/mCA超过最佳值后显著降低,是后期发生了过量石膏破坏C-S-H凝胶的现象;最佳mGyp/mCA随着mOPC/mB的增加而减小,是由于石膏饱和点的提前及C-S-H比例的增加导致破坏效果的增强。

3 结论

普通硅酸盐水泥-高铝水泥-石膏三元胶凝材料体系水化过程及水化产物非常复杂,对自流平砂浆的强度发展有决定性影响,三元体系反应过程除了受体系化学组成影响外,还与石膏类型关系密切。另外,环境温度、湿度及施工厚度都会显著影响三元体系的水化进程,需要做深入细致的研究。本文研究主要是针对于普通硅酸盐水泥-高铝水泥-无水石膏体系,在标准实验环境下进行,虽然具体数据不能直接用于使用任意原材料进行自流平砂浆配制,但所得规律对自流平砂浆的制备仍然具有参考意义。

(1)普通硅酸盐水泥、高铝水泥和石膏三者之间比例对自流平砂浆强度有重要影响,在设计自流平三元体系时,除了关注具体掺量外更要关注相互间的比例。

(2)具体到配合比设计时,不能只注重某一配比的实验性能,应充分注意mGyp/mCA、mOPC/mB的敏感区间,确保成品的性能稳定,就本文所使用的材料而言,为了达到M16及F4的性能指标,并减少真实配合比及原材料化学组成变化对自流平砂浆性能的影响,应使 mOPC/mB<0.68 且 mGyp/mCA>0.4。