改性塑料全自动智能化生产方案设计

2018-10-16王琦玲袁绍彦

王琦玲,袁绍彦,赵 勃

(上海金发科技发展有限公司,上海市工程塑料功能化工程技术研究中心,上海 201714)

0 前言

改性塑料是指以树脂为基体,添加一定比例的助剂、填料、色粉等,通过混料、计量、熔融挤出、冷却、风干、切粒、混色等工序制备出满足不同领域、不同产品性能要求以及颜色需求的产品。

改性塑料是化工新材料领域的重要组成部分,在国民经济中有着广泛的应用。目前国内改性塑料生产车间各环节主要依靠人工作业,带来了工人劳动强度高、产品质量不稳定、现场环境污染、生产过程无追溯等一系列问题。较之大型的跨国公司,存在明显差距。同时随着下游公司对材料品质要求越来越高和人工成本的不断增加,已经无法满足竞争日益激烈的市场发展需要。因此,急需优化整个生产制造过程,提高制造集成装备水平,降低消耗,减少制造成本,提升产品质量,增强国际竞争力。

1 改性塑料生产概要

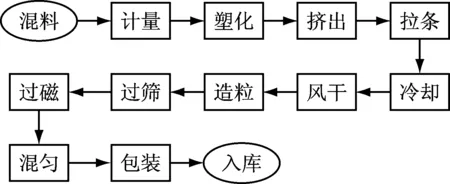

改性塑料生产流程主要为混料工序、挤出工序及包装工序,详见图1。

图1 改性塑料生产流程图

混料工序主要包含有以下各环节:配方原材料经由仓库配送后按照配方比例进行物料的混合;之后通过由电脑控制,根据质量变化进行精准下料的计量称进行喂料;然后达到双螺杆挤出机的螺筒中,经各种不同功能的螺纹块进行充分的熔融塑化。

挤出工序主要包含以下各环节:塑化后的塑料熔体经高压挤出成非固定形状的柔软的料条;该料条需要进行一种俗称拉条的这一动作,将料条经过冷却水槽,对料条进行降温、冷却;冷却后的料条经过风刀(一种可以将料条表面的水分吹干的设备)或吸水器(一种可以将料条表面的水分吸走的设备)将水分去除,加以干燥;之后料条经过设定好转速和刀间距的切粒机进行造粒;在此过程中会因料条振动较快或倾斜等原因,导致粒子存在及其少量的长条,以及因料条没有完全冷却,导致粒子存在粘连等,为了获得规整的粒子,需要经过过筛这一环节,将不合格的粒子剔除;在粒子的生产过程中最后需要通过磁性过滤器,把带铁杂质的粒子析出。

包装工序主要包含有以下各环节:采用双锥回转混合机将粒子进行混合,确保粒子的颜色和性能均匀;然后通过自动称重-封包-码垛装置,将物料按照设定的质量进行精准装包;最后通过无线射频技术将物料入库存放。

2 改性塑料发展现状

改性塑料是国家鼓励发展的新材料行业,已成为先进新型塑料产业的重要组成部分,推动了塑料加工业的发展,同时也促进了合成树脂、助剂和塑料机械行业的发展。我国改性塑料产业仅有20多年的历史,目前有三千多家企业从事改性塑料生产,但规模以上企业较少,产能达万吨级的企业不足20家,企业水平参差不齐,自动化程度整体偏低[1]。

未来几年,全球改性塑料的市场需求进一步扩大,面对庞大的市场以及国外强大的竞争,各企业需要进行转型升级,在改性塑料传统生产模式及生产设备的基础上,结合工业4.0,以自动化、智能化的生产来取代人工作业。

3 本设计的目的和意义

传统的改性塑料企业在配料环节、混料环节以及包装环节依靠人工作业。人工作业不仅会带来产品质量波动、生产过程无法追溯等问题,且人工成本也在逐年增加。加之改性塑料上游企业所生产的原材料价格也呈现逐步上涨的趋势,更增加了制造成本上升的幅度,也增加了企业控制成本的难度。

与此同时,依靠人工作业生产的产品因质量波动,导致其选择进入门槛较低的行业,其产品主要集中在中低端,很难与外国企业抗衡。

本系统设计是突破改性塑料企业传统的生产模式,采用全自动智能化的生产设备,在提升产品质量的同时,降低制造成本。

4 本设计主要解决的问题

(1)自动配料。从人工找料、按配方比例分料到系统精确识别物料并按设定比例配料。

(2)自动混料。从人工将物料投入高速混合机到系统按照设定工艺投放物料。

(3)自动称重-封包-码垛。从人工称重-封包-码垛到机械手按照设定程序精准称重并准确识别物料进行码垛。

5 本设计具体解决方案

(1)采用WMS系统与ERP系统相结合,实现物料的动态实时更新,并解决人工下单、人工在仓库寻找物料和仓库管理混乱等问题。

(2)集中供料系统采用预混合系统和称重系统、管道输送系统、存储系统相结合的方式实现物料的混合、自动称重、自动输送。

(3)自动称重-封包-码垛系统对成品进行自动定量包装,实现成品包装环节的自动化。其次在包装袋表面进行自动喷码、输送整形。最后通过视觉识别,实现机器人的分拣码垛。

6 系统详细设计与实施

6.1 WMS(仓储管理系统)

改性塑料行业在物料配送这一环节,传统的模式是生产计划部门手工下单到仓库,仓库管理人员按照订单逐个去车间找寻物料,然后配送到车间指定机台。在这个过程中会出现人为的物料寻找错误、配送错误等问题,而且工作效率较为低下,无形中增加了制造成本。WMS是一个分布式的仓库管理系统,可以与ERP进行集成,它全面支持现代化的仓储管理。WMS的核心能力包括灵活的模块化仓储和流程控制,库存及过程的高度透明,优化库存计划和操作执行,支持仓库的现代增值服务,无缝的技术集成包括自动化、RF、RFID等,改善了仓库的生产效率,提高了库存的精准度,削减了潜在的运营成本。与此同时,WMS具有无线化、批次化、条码化、无纸化和库位化的优点。

WMS其核心的仓库作业包括入库管理、内部作业管理、出库管理,在此基础上还有许多较高级的应用。

入库管理包括交货通知单接受、确认、收货及上架货位决策,内部作业规划以及卸载、拆包、入库检验、上架和逆向物流。内部仓储及作业流程包括库存的规划整理,仓库判定以及差异分析,仓库的补货和按库存装配以及仓库的监控。出库管理包括订单的下达,发货路由决策以及波次管理,拣货区决策、任务分派、拣货、包装备货以及装车发货。高级管理包括EHS集成和劳动力管理,物流增值服务的支持,FIRD集成,图形化数据分析和图形化仓库布局以及决策支持集成。

WMS基于流程的作业控制,实现多元化业务的标准作业流程,根据流程需求灵活的定义不同的作业步骤,根据不同的商品的属性或者订单的属性,自动地选择作业流程。自动将单一任务拆分成多级任务,实现多资源、分区域的协同作业。依据需求,可以合理地提出货物存储建议。根据发货量,将货物移动到快速拣货区,缩短了拣货的路线,提高了拣货的速度。根据库存状况,减少零散货物存储,提高了库位的使用率[2]。

6.2 集中供料系统

传统的工作模式为人工按照配方的质量对物料进行分重,然后按照工艺表的要求对物料按顺序投放。这样的操作模式不仅车间粉尘飞扬,生产作业环境差,更重要的是可能存在人工操作失误而引起物料质量不准确、投料顺序与工艺要求不一致等,导致产品出现质量异常,且过程无法追溯。

集中供料系统是在程序的控制下,各种原材料进入立式混色机,在罐内均匀混合,按工艺要求精确放料,进入称重罐,最后通过负压输送的方式进入缓冲罐。当生产机台需要原材料时,通过信号控制从缓冲罐进入到高混机中。

图2为起重能力1 t的行吊。①用于将吨袋包装的物料提升至人工投料站②上方。人工投料站设置有小包装投料口,用于小包装物料的投料。由于所投物料有粉体,在投料站后方配置过滤精度为1 μm的过滤器连接中央除尘系统,防止在投料过程中粉尘飘扬。投料站中的物料在压力装置④的负压作用下通过管道③输送至气料分离器⑤中,连续拍料旋转阀门⑦在输送过程中连续不断地将气料分离器中物料加入集中储料仓⑧中。采用高真空式气力输送进行物料输送。根据物料粒子大小,气料分离器⑤采用聚酯棉作为过滤材料,配备压缩空气反吹包⑥,每次加料结束后启动脉冲反吹阀对过滤棉进行反吹,防止过滤棉发生堵塞。集中料仓底部设计n根吸料管组成的输送料斗⑨(可以分解不同的生产需求进行不同吸料管的安装),实现一种物料同时向n条生产线的自动粉料机输送物料[3]。

物料通过车间负压输送管道,将集中料仓中的物料输送至各个机台的自动分料机,详见图3。自动分料机主要是由负压吸料罐、自动分料称和增重式称重仓⑩组成。打开插板阀并启动罗茨风机,物料将在负压作用下进入负压吸料罐。打开负压吸料罐的阀门,物料将进入自动分料称重。自动分料称的分料螺杆转速与增重式称重仓的称重仪表信号进行连锁控制,可实现按照配方比例将物料加入增重式料仓。自动分料称配料完成后,根据增重式料仓的称重仪表读数反馈,确认物料添加质量正确后,打开气动插板阀,将自动分料称重的物料加入高混机中,从而实现粉体物料的自动加入[3]。集中供料系统的整体效果图如图4所示。

图2 集中储料罐系统图[3]

图3 自动分料系统图[3]

图4 集中供料整体效果图

6.3 自动称重-封包-码垛系统

改性塑料行业标准包装质量为25 kg,在人工作业中要求称重为25.00~25.02 kg,但往往不能达到很好的效果,称重或多或少常有发生。称重多对公司来说是一种损失,称重少则遭到客户投诉,影响公司整体形象。此外,对于封包环节的人工封包,一方面精美度不足,另一方面效率也不高。在最后的码垛环节,人工码垛不仅劳动强度特别大,而且会存在码垛倾斜易倒、包装袋标识不能码放在外部、码垛数量或多或少等情况,造成二次返工作业,给销售发货环节造成了严重的影响。

6.3.1 自动称重-封包系统

自动称重系统采用的是在一定精度范围内(±2‰)的定量称重。其核心部件为自动给料装置,常用的自动给料方式有螺杆给料、振动给料、定容积给料、旋转阀给料、重力阀给料,本设备采用的是重力阀给料。采用剪切梁传感器和自动称重控制仪表来实现自动去皮→高速补料→低速补料→阀门关闭的自动称重控制流程。采用自动切纸高速缝包机进行包装袋的自动缝包封口。整个自动包装流程图如图5所示,自动装包机的效果图如图6所示。

6.3.2 输送和整形

封包以后的包装袋是站立的形式,之后通过皮带进入到倒包机(见图7)。倒包机通过光电开关检测袋子是否到位,同时通过下方水平输送机的光电来检测是否满足有一个袋子推下的安全距离等条件。如果各方面都满足,则会发生以下动作:PLC(programmable logic controller,可编程序逻辑控制器)驱动继电器→电磁阀→气缸动作。将料包推倒成水平状态进入水平输送机带输送。料包将在水平输送机上汇合进入复检秤(见图8),进行复检,质量不合格的包装将被剔除。最后通过整形输送带(见图9)的不断振动,使包装袋中物料均匀分布,机器人抓取并码垛[4]。

图5 自动装包流程图

图6 自动装包机效果图

图7 倒包机

图8 复检称

图9 整形输送带

6.3.3 视觉识别

视觉识别系统由一张工业控制IO卡、一台智能相机,一台工控机组成。在整形输送线起始位置,加装了一台智能相机及环形光源。在整形线起始端光电感应到料包后,整形线停止输送。输送线PLC向智能相机发出检测指令,智能相机进行拍照,并将照片发至IBM工控通过视觉处理软件IE vision 进行比对。识别结果通过IO发至码垛机器人作为分拣依据。出现不合格结果的料包将被自动剔除机(见图10)剔除出输送线[4]。

图10 剔除机

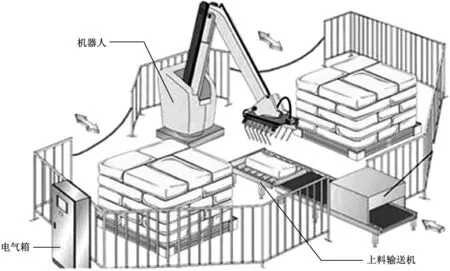

6.3.4 码垛机器人

机器人会抓取带有视觉检测识别结果的料包。料包从整形输送带进入上料输送机,在上料输送机末端光电感应到料包时上料输送机停止。码垛机器人的刚性抓手从上料输送机上抓取料包。依据视觉识别系统的检测结果,将料包码放在相应的地台板上,完成码垛作业,码垛整体效果如图11所示[4]。

图11 码垛整体效果图

7 系统测试

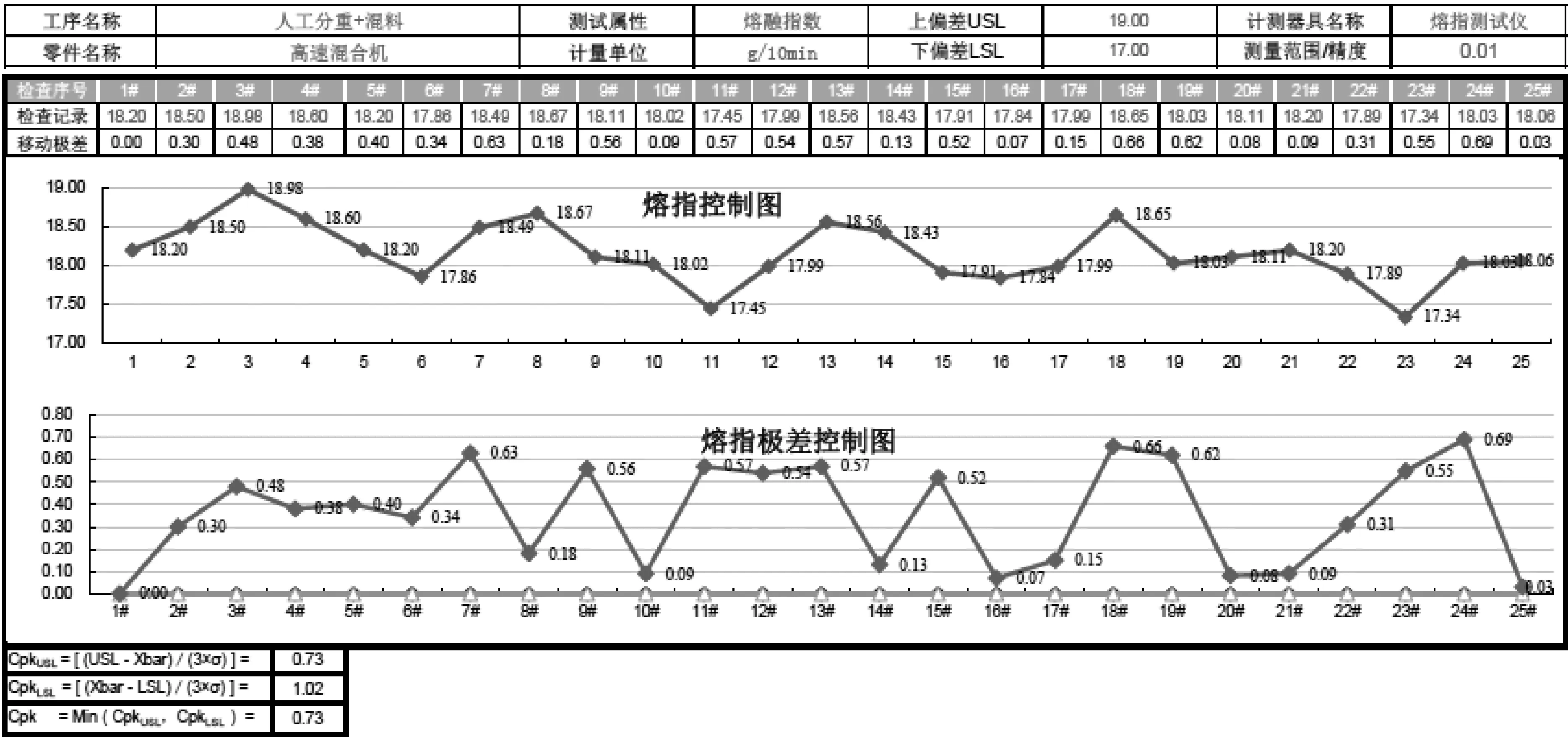

CPK(complex process capability index)过程能力指数是指某一过程能力满足产品质量标准要求(规格范围等)的程度(见表1)。CPK又称工序能力指数,它是工序保证质量的能力,也是工序固有的能力,是工序在一定时间里,处于控制状态(稳定状态)下的实际加工能力。

表1 过程能力指数判定标准

采用集中供料系统(以下简称系统改善后)后,混合物料的熔融指数较之前采用人工分重+混料(以下简称系统改善前)的效果有较为明显的变化。系统改善前混合料的熔融指数的CPK为0.73,系统改善后混合料的熔融指数的CPK为1.80,如表2和表3所示。

8 结论与展望

改性塑料全自动智能化生产线的建设在实现了车间的定制化生产特色的前提下,减少了工人高强度劳动作业,优化了车间作业环境,提升了生产效率,降低了制造成本。该全自动智能化生产线的建设未来将在整个行业内进行推广,起到很好的示范作用,同时对提高国内改性塑料行业的自动化、智能化水平具有借鉴意义,将为“中国制造2025”添砖加瓦。

表2人工分重+混料SPC分析报告

表3 集中供料系统混合料SPC分析报告