化学敏化剂及促进剂喷洒添加工艺

2018-10-16江涌涛

江涌涛

(安徽向科化工有限公司)

胶状乳化炸药是以氧化剂水溶液的微细液滴为分散相,悬浮于含有分散气泡或空心玻璃微球或其他多孔性材料的似油类物质构成的连续介质中,形成一种油包水型的特殊乳化体系。形成胶状乳化炸药第三分散相的密度调整剂是一类能够向胶状乳化炸药中引入许多均匀分布的微小气泡物质,该类物质可有效调整胶状乳化炸药的密度和能量,可使得乳化炸药的爆炸感度得到明显提高,该类密度调节剂的添加,在乳胶炸药生产过程中称为胶状乳化炸药的敏化[1-4]。

目前,胶状乳化炸药的敏化方式有3种,一种为物理敏化方式,常见采用空心玻璃微球或憎水膨胀珍珠岩作为敏化剂材料,通过机械搅拌掺和方式,使得一定量的敏化剂材料分散至乳化基质中,达到敏化乳化基质的效果;第二种是化学发泡敏化方式,通过外加少量化学试剂,发生化学反应,形成微小气泡分布于乳化基质中,达到敏化效果;第三是混合敏化方式,即胶状乳化炸药生产过程中同时采用物理敏化和化学发泡敏化2方式的混合敏化方式。物理敏化方式中,全部采用空心玻璃微球作为敏化剂,胶状乳化炸药爆炸性能好,但会导致胶状乳化炸药制造成本增高;采用憎水珍珠岩作为敏化剂,可降低胶状乳化炸药制造的原料成本,但爆炸性能一般,药态较硬,且不满足目前胶状乳化炸药的自动装药生产工艺要求,因而采用全物理敏化方式的厂家相对较少;化学敏化的胶状乳化炸药外加材料成本较低,产品性能优良,药态较软,可满足后期乳胶炸药生产的自动装药要求,目前较多生产厂家都采用了化学敏化方式;混合敏化方式秉承了全物理敏化和全化学敏化的一些炸药特性,化学敏化方式和复合敏化方式中的敏化剂和促进剂通常采用注入或滴入方式加入,分散性差,存在敏化不均匀现象,若掺和搅拌时间较长,则对乳化基质的破坏性增大,不利于乳胶炸药爆炸性能和储存性能的稳定。目前国内采用钢带凉药工艺[5-8]的胶状乳化炸药生产线的连续化、自动化水平较高,产能也不断增大,常见的胶状乳化炸药生产线的产能为5~7 t/h。为有效提升乳化炸药生产线的敏化效果,采用喷洒方式将亚硝酸钠作为发泡敏化剂、磷酸作为促进剂分别分散添加至乳化基质中,并与原滴入添加方式对乳化炸药性能的改善效果进行对比分析。

1 试 验

1.1 试验原料

将一级工业亚硝酸钠与水按质量比4∶6配制成敏化剂溶液,加入量为6.2~7.2 L/h,加入后其炸药质量组分比例为0.06%~0.090%;将质量组分含量85%的工业磷酸与水按质量比1∶1稀释成促进剂溶液,加入量为5.5~6.5 L/h,加入后炸药质量组分比例为0.060%~0.085%;憎水膨胀珍珠岩堆积密度为0.052 g/cm3,混合敏化时,加入憎水膨胀珍珠岩的质量组分比例为0.4%~1.0%。

1.2 试验平台

本研究试验平台为采用中钢集团马鞍山矿山研究院有限公司M型乳化炸药生产线技术的建设的胶状乳化炸药生产线。

1.3 试验工艺和步骤

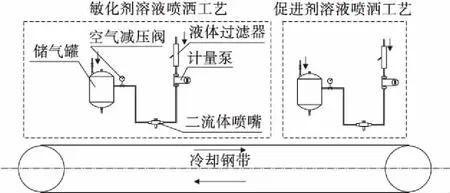

化学敏化的敏化剂与促进剂喷洒工艺如图1所示。

图1 化学敏化的敏化剂与促进剂喷洒工艺示意

在采用钢带凉药工艺胶状乳化炸药生产线中,在钢带处或敏化接料斗的乳化基质载体上方安装一套喷洒装置,通过二流体喷嘴,用低压空气剪切定量输出化学敏化剂溶液,使之均匀喷洒到乳化基质载体上,再以另一套相同的喷洒装置用低压空气剪切敏化促进剂溶液,使之均匀喷洒到乳化基质载体上,而后经敏化机搅拌掺和完成敏化。

(1)装置主要为二流体喷嘴和空气减压阀,储气罐输出0.20~0.40 MPa空气,经空气减压阀用塑料软管与二流体喷嘴的空气连接口进行连接,可调整形成稳定的、有一定压力输出的低压空气,其低压调整范围为0.01~0.05 MPa。

(2)根据产能和敏化配比要求,调整液体计量泵的单位流量,由2个计量泵分别输出定量化学敏化剂溶液和促进剂溶液。

(3)低压空气和化学敏化剂溶液流体分别通过相应的二流体喷嘴,调整各自的低压空气压力,使得发泡敏化剂溶液和促进剂溶液在钢带上或乳化基质接料斗中能够分别均匀喷洒,再经过敏化机搅拌、掺和,使得敏化剂和促进剂较快、均匀地分散,化学敏化剂通过化学反应,形成微小气泡分布于乳化基质中,达到敏化效果。

2 试验分析

2.1 试验主要影响因素

化学敏化效果与敏化剂、促进剂的喷洒效果存在直接关联效应,影响喷洒效果的因素较多,如喷嘴的结构类别、被分散液体的输出量和压力、用于分散的空气输出量和压力等技术参数、喷嘴数量和安装位置、被分散介质的黏度和表面张力等[9-13]。

2.1.1 二流体喷嘴选型

直流喷嘴的喷出液体角度小,呈注流状,分散差,目前胶状乳化炸药生产线敏化剂和促进剂泵送设备的压力普遍无法达到稳定输出的要求,内混式二流体喷嘴的喷洒效果受2种流体的压力和流量的影响较大,不利于调节与控制;外切式二流体喷嘴在喷洒过程中,液体与空气2种流体接触方式采用外切式,使得液体与低压空气输出相对独立,对气、液输出量和压力的相互影响较小,不满足敏化剂和促进剂组分添加量的稳定输出要求,目前胶状乳化炸药生产线所采用的隔膜泵或柱塞泵均可满足敏化剂和促进剂溶液计量和输送要求。依据不同产能的生产线,采用化学敏化或混合敏化方式时,敏化剂与促进剂应按一定组分比例和敏化密度要求进行添加,计算各自输出流量,而后跟据在实际敏化效果对添加量进行微调,使之达到工艺要求。综合上述分析本研究试验的二流体喷嘴型号确定为Feizhuo-1/4J-SS+SUE18A-SS。

2.1.2 低压空气输出控制

确保化学敏化剂和促进剂输出的稳定性和分散实效性是敏化工序控制的关键。采用外切式二流体喷嘴时,敏化剂和促进剂的水溶液分散效果与低压空气介质剪切程度密切相关,气压越高,剪切程度越高,被分散液滴的粒径越小,同时喷洒接触面也大,分散性好,但实际操作控制中应避免产生雾化现象。因此低压空气的压力大小和输出量,是保障敏化剂和促进剂处于低压状态进而被分散的最直接的参数,也是喷洒方式调试最重要的控制参数。本研究通过空气减压阀进行减压,确保稳定的低压空气输出,防止雾化,低压空气可以从零往增大方向缓慢调整,达到喷洒要求即可,试验中低压空气压力调节范围为0.01~0.05 MPa,试验中喷洒区域采用了有机玻璃罩作为防雾化措施,喷洒效果和雾化效果如图2、图3。

图2 喷洒效果

图3 雾化效果

2.1.3 喷嘴位置及数量

要使得分散后的亚硝酸钠溶液和促进剂磷酸溶液与乳化基质进行充分接触、混合,需要考虑分散后溶液与乳化基质的接触面积。采用二流体喷嘴进行喷洒输出时,被分散的物质呈60°~90°喷洒呈现,且一个喷嘴的喷洒范围有限,综合考虑接触与混合效果以及设备调试的便捷程度,可制作一个“模块”化装置,装置中每个被分散的溶液可并联安装2~4个喷嘴,喷嘴与钢带上乳化基质的垂直距离为20~30 cm,并联喷嘴间距为15~25 cm,如此可有效喷洒覆盖于钢带上的乳化基质,喷洒覆盖率能够达到80%~90%。此外,可采用有机玻璃作为“模块”装置的外罩,防止零星液滴逸出。试验中化学敏化剂和促进剂各并联安装了3个喷嘴进行喷洒。

2.1.4 溶液黏度及表面张力对喷洒效果的影响

当采用二流体喷嘴进行流体雾化时,喷雾效果会受被分散介质的黏度、表面张力等物理特性的影响[14-15]。对于本研究试验中被分散的化学敏化剂和促进剂的水溶液,可分别作为无机盐和无机酸,各自的水溶液温度为12~25 ℃。当生产或试验的温度为10~30 ℃,它们的水溶液黏度和表面张力对喷洒效果的影响程度极小,可不考虑两者水溶液黏度和表面张力对二流体喷嘴喷洒效果的影响。

2.2 试验结果

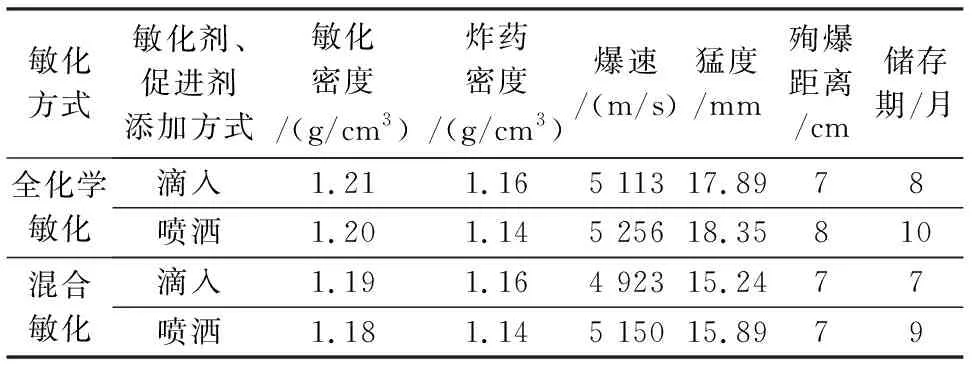

当产能为4.8 t/h时,采用不同敏化方式、不同敏化剂及促进剂的加入方式生产的胶状乳化炸药的性能指标见表1。分析表1可知:采用喷洒生产工艺添加化学敏化剂、促进剂生产的胶状乳化炸药的性能优于采用滴入工艺添加化学敏化剂、促进剂生产的胶状乳化炸药。

表1 不同工艺与试验结果的对比

3 结 语

对于采用钢带凉药工艺的乳化炸药生产线,通过在钢带上方安置了液体喷洒装置,将化学敏化剂和促进剂的滴入添加工艺改变为喷洒添加工艺。试验表明,采用喷洒工艺生产的胶状乳化炸药的各项性能优于采用滴入工艺生产的胶状乳化炸药。