熔融沉积成型3D打印精度影响因素的实验研究

2018-10-13胡茂芹王玫王小洁刘羽歆李佳张杉杉

胡茂芹, 王玫, 王小洁, 刘羽歆, 李佳, 张杉杉

(四川大学制造科学与工程学院,成都 610000)

0 引言

对于金属机械零件,无论是传动件、联接件或其他类型的零件,通常采取车、铣、镗、钻、铸等方法加工制造;而对于非金属零件,一般采用模具塑压成型[1-2]。这些传统的制造方法能满足一般要求下的加工需求,然而对于一些结构复杂的定制件,尤其是科研环境下有特定要求如不导电、不导磁、避光等的零件,常常需要由非金属材料制作其实验设备或零件,此时采用传统的制造方法不仅费时、费工、难度大,而且加工成本高[3],导致了零件的研制周期长、成本高。3D打印技术具有个性化制造的典型特征,在复杂单件零件的制造方面具有相对优势,已经成为了目前最有发展前景的快速成型技术之一。然而,3D打印还处于发展初期阶段,技术相对不够成熟,其技术应用不仅受工艺参数的影响[4],受材料特性影响也较大。本文通过实验研究,对熔融沉积成型(Fused Deposition Modeling,FDM)3D打印非金属材料零件的精度影响因素进行了研究。

1 实验用FDM3D打印机

根据成型原理的不同,目前市面上3D打印机主要可分为光固化(SLA)3D打印机、熔融沉积(FDM)3D打印机以及选择性激光烧结(SLS)3D打印机等[5]。其中,光固化3D打印存在着操作不便、耗材成本过高、制成品稳定性较差等缺点;选择性激光打印虽然能打印金属材料以及多种热塑性材料,但其设备体积大、价格也十分昂贵[6-7]。相比之下,FDM3D打印具有设备体积小、成本低、操作简便等优点,其应用也最为广泛,已被成功用于医疗、教育、建筑、工业模型等领域。FDM3D打印的成型原理是加热打印材料至熔融状,喷嘴按照既定的轨迹运动,使打印材料在一定的轮廓形状内一层层堆积,最终冷却凝固形成打印成品[8]。

如图1所示,是本次实验主要用到的3D打印机。该3D打印机由本团队自研自制,打印原理为熔融沉积(FDM)成型,其X、Y轴采用同步带加光杆传动,Z轴采用丝杆加光杆传动;各轴均选用42步进电机驱动;上位切片软件为Cura;打印材料一般选用PLA、ABS等热塑性材料。

为了更具代表性,本次选择了用PLA耗材分别打印螺纹联接件和行星轮系,以此初步探索影响3D打印零件精度的因素。

2 螺纹联接件3D打印精度影响因素分析

图1 实验用3D打印机

螺纹副是最典型、最常见的机械联接形式,其精度主要表现在螺纹牙型、螺杆直线度、螺杆圆度等方面。通过3D打印制造出一批(60件)、杆长40 mm的M8螺纹副,并考察其打印精度,如图2所示。打印制造出的螺纹副均能联接使用,为了进一步考察其精度,对螺杆长度L、外径D进行了测量,加测量结果如表1所示。另外,打印成型的螺纹圆周存在明显“未封闭”的形状误差(如图2所示),分别测量距螺纹顶部0 mm、15 mm、30 mm处的“未封闭”误差情况s1、s2、s3,并计算其平均值sΔ,如表1、表2所示。

图2 螺纹联接件3D打印实物及误差示意

表1 螺纹联接件3D打印螺杆长度和外径测量结果 mm

表2 螺纹联接件3D打印未封闭误差测量结果 mm

观察长度和外径测量结果的分布,分析其误差的产生并不是随机的,而属于具有规律的系统误差,即所有长度和外径测量值都小于预设值。笔者认为出现这一结果的可能原因如下:FDM3D打印的打印成型利用了材料的热塑性,温度的变化使材料由固态到熔融态再到固态,打印材料的物理状态变化必然对最终成型零件的精度产生某种影响,从而导致打印的实际尺寸小于预设尺寸。然而,目前的FDM3D打印在成型过程中只考虑了零件的几何特性,而没有考虑材料的热特性对零件成型特征的影响。

为了减小螺杆的长度和外径误差,就需要考虑材料的热特性,材料的热胀冷缩使得螺杆的长度和外径普遍偏小。为此,笔者提出采用尺寸预补偿的方法进行改进,即根据标准误差大小,在原设定尺寸基础上加0.1 mm,打印出60个杆长40.1 mm的M8.1螺杆,并测量其长度、外径和未封闭误差,以作初步探索和验证,其测量结果如表3、表4所示。

由图3、图4可知,经过尺寸预补偿后,打印出的螺杆长度、外径尺寸明显较预补偿前更接近标准尺寸,误差明显降低,故可以通过上位软件对零件尺寸进行预先补偿,从而提高打印精度。

表3 尺寸预补偿后的螺杆长度和外径分布 mm

表4 尺寸预补偿后未封闭误差测量结果 mm

图3 对零件尺寸预补偿

对比表2和表4可知,螺纹圆周“未封闭”的轮廓误差分散范围很小,其误差最大值与最小值不超过0.1 mm,且经补偿后该误差仍然存在,并未呈明显减小的趋势。分析其产生的可能原因如下:

图4 对零件尺寸预补偿前后螺杆外径对比

1)3D打印是通过喷嘴的运动形成零件的轮廓,而螺杆的外径小,打印过程中电动机在短时间内不停加减速、变向,驱动喷嘴在小范围内速度和方向的不断改变。由于电动机性能的限制,导致喷嘴难以作精确的封闭圆周动作。2)3D打印机转配精度不足,导致圆周运动的不准确性。

3 行星轮系3D打印精度分析

3.1 光固化成型技术与FDM技术3D打印精度对比

目前应用最广泛的传动形式是齿轮传动。行星轮系传动由太阳齿轮、行星齿轮、中心轮、行星架组成,是齿轮传动的一种特殊形式。对齿轮精度的考察集中体现在齿轮公法线、齿形、分度圆与齿轮内孔同轴度等方面。

为了进行相应的实验研究,设计了一套行星轮系,其具体参数为:输入输出比1:1;太阳齿轮模数1 mm,齿数72;行星齿轮模数1 mm,齿数20;中心齿轮模数1 mm,齿数30。

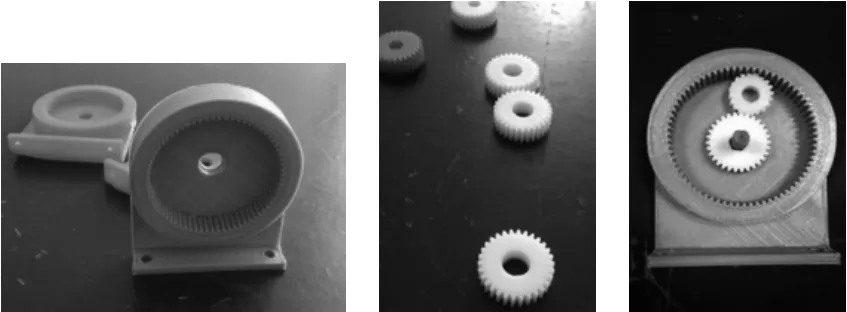

FDM3D打印机打印成型行星齿轮、中心齿轮及行星架,同时,利用光固化技术进行太阳齿轮的3D打印成型,如图5所示。

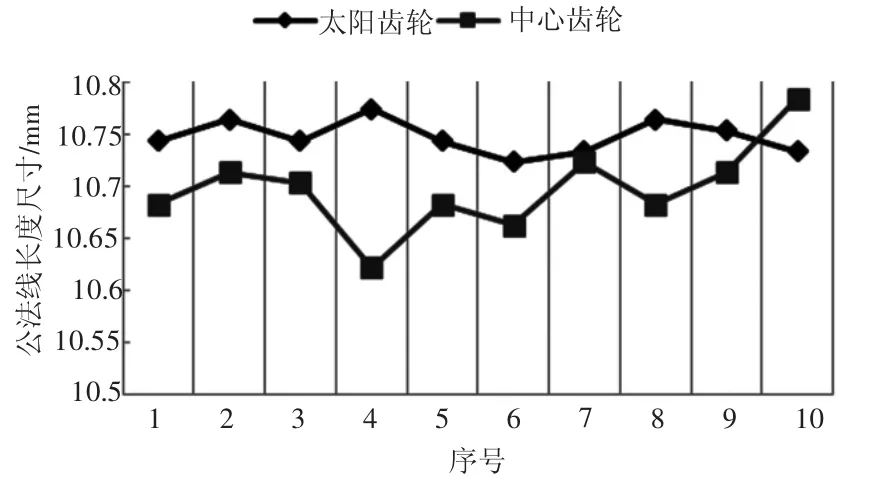

为考察齿轮成型的精度,对太阳齿轮和中心齿轮的公法线长度进行测量并做对比,现取部分测量值列于表5。

由图6可知,在标准为10.75 mm的情况下,光固化3D打印成型的齿轮精度较FDM成型高,究其原因主要为:1)光固化与FDM的成型原理不同,材料热特性对其成型零件精度的影响较小;2)光固化3D打印机在打印过程中运动简单,故由相对运动而引起误差较小[9];3)光固化在成型过程中,其打印件并不与打印设备的其他部件直接接触,避免了零件与外部件的相对运动而影响成型精度。

图5 行星轮系

表5 行星轮公法线长度误差测量结果 mm

3.2 同轴度精度分析

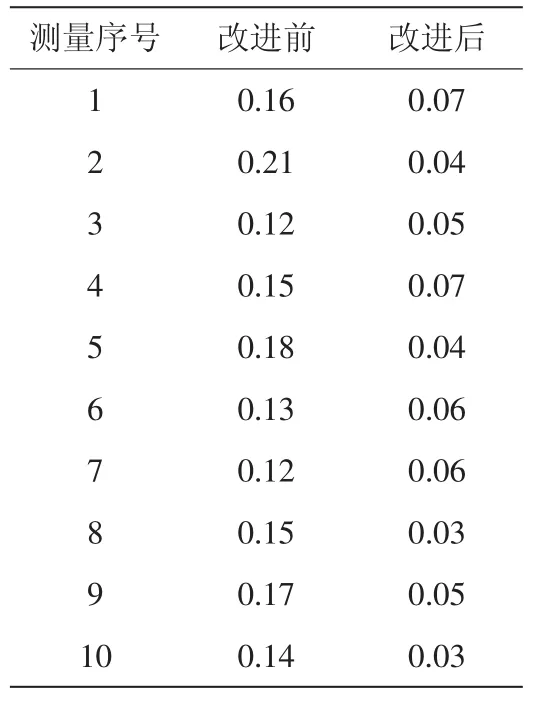

在3.1节的打印产品中,随机抽取部分行星齿轮或中心齿轮,对其分度圆与内孔同轴度进行测量,测量值如表6所示。

图6 行星齿轮和太阳齿轮公法线长度对比

装配形成行星轮系后,齿轮分度圆与内孔同轴度误差会导致了传动的不平稳,齿轮与传动轴不能很好地配合,转矩传动能力差[10]。但由于3D打印对零件内部的填充方式是呈蜂窝状或网格状填充,所以不能对打印出来的齿轮进行二次加工。为了改善分度圆与内孔的同轴度,提高传动精度,我们采取了传统加工手段与3D打印技术相结合的方法:在齿轮内孔镶嵌金属毛坯,利用齿圈外圆定位,反过来重新加工齿轮内孔,如图7所示。这样,不仅有3D打印快速成型的优势,还保证了分度圆与内孔的同轴度。经过改进后,齿轮分度圆与内孔同轴度进行测量的结果如表6所示。由图8可知,经改进后的齿轮分度圆与内孔的同轴精度明显提高,

表6 改进前后同轴度测量结果mm

图7 齿轮内孔镶嵌金属

4 结论

图8 改进前后行星/中心齿轮同轴度对比

3D打印对于各领域而言是一种极为新兴的技术,而目前该技术应用还处于初始阶段,还有很多技术问题有待解决,比如打印效率、打印成本、产品性能等。之后随着科技技术及材料的不断发展,3D打印技术也会得到持续的发展与进步,应用范围也会不断扩大[11]。本文面向FDM3D打印工艺,对非金属材料的打印精度进行了实验研究,虽然还未考虑3D打印设备结构设计及控制系统性能对成型零件精度的影响,但能得到以下结论:

1)FDM3D打印在成型零件时,材料的热特性对打印精度有较大影响,表现为打印出的实际尺寸小于预设尺寸。所以,上位软件在识别零件几何特征的同时,应该考虑打印材料的物理特性。本文通过使用在打印前对几何图形进行尺寸预补偿的方法,得出了具有更高精度的打印模型,实验证明,该方法能够明显提升模型外观尺寸的打印精度。但是,对于非材料物理特性导致的误差,比如文中的小螺纹圆周“未封闭”的轮廓误差,尺寸预补偿的方法没有明显的改进效果,要达到这一目的,需要进一步提升3D打印机转配精度和电动机性能。2)由光固化成型技术与FDM型技术行星轮系3D打印精度对比试验可知,3D打印的方式对成型零件的精度有明显影响,需要进一步探索。3)3D打印作为一种新型的制造手段,同时也提供了零件结构设计的新方法。文中将3D打印与传统加工相结合的零件结构设计方法用于行星/中心齿轮打印,明显提升了打印精度。故探索3D打印与传统加工相结合的零件结构设计方法,也是3D打印的发展方向之一。