内燃机式增程器扭转振动的建模与分析∗

2018-10-13张立军阚毅然孟德建余卓平

张立军,阚毅然,孟德建,余卓平

(同济大学汽车学院,上海 201804)

前言

增程式电动汽车作为一种纯电动汽车,因其在技术、成本、续驶里程和相对传统汽车在节能环保方面的明显优势,被认为是新能源汽车取代传统汽车过渡期的最佳选择之一[1-2]。内燃机式增程器主要由发动机和发电机组成,是增程式电动汽车的核心关键部件,增程器的扭转振动对其轴系和连接部件的寿命、振动噪声和工作效率,以至乘坐舒适性[3-4]有着重要影响,因此增程器扭转振动特性的研究具有重要意义。

目前国内外学者对内燃机式增程器的研究主要集中在布局与结构设计[5]、基于动力性与经济性的参数匹配[6]和整机振动特性与噪声的研究[7],而对增程器扭转振动的研究甚少。王配分析了在发动机扭振激励作用下,联轴器花键间隙对增程器传动轴扭振的影响[8];杨守平等研究了柴油机轴系扭转振动特性,对比了发动机不同工作方案下的扭转振动角位移幅值[9]。但前期学者对增程器扭转振动的研究主要是分析发动机激振转矩对增程器扭转振动影响,并未考虑发电机电磁转矩波动对增程器扭振的影响。

据此,本文中针对某存在较明显扭转振动噪声的商用车增程器,建立包括发动机、离合器和扭转减振器、发电机和控制系统模型在内的增程器扭转振动模型,在典型工况下对模型的工作状态、激励转矩和扭转振动特性进行分析,得出典型工况各个阶段引起系统扭振的主要因素。

1 扭转振动动力学模型

1.1 模型架构与简化方法

内燃机式增程器主要包括发动机、离合器、扭转减振器、发电机和增程器控制系统5个组成部分[10],其模型架构如图1所示。当车辆电池馈电时,控制系统会通过发电机拖动发动机,然后通过发动机驱动发电机给动力电池充电或直接通过电机驱动车辆[11]。

图1 内燃机式增程器扭转振动模型架构

本文中所分析的某商用车增程器是由四冲程直列四缸汽油机、离合器、扭转减振器和发电机组成,其基本结构形式如图2所示。根据集总参数建模方法简化原则和基本假设[12-13]建立增程器的扭转动力学总模型,如图3所示。下面详细介绍内燃机式增程器各个子系统模型的具体简化和建立过程。

图2 内燃机式增程器结构示意图

图3 内燃机式增程器总体动力学模型

1.2 发动机动力学模型

根据工作原理和结构组成[12]把惯量大且集中的曲拐、自由端和飞轮作为集中惯量,把惯量小且分散的主轴颈作为无惯量的弹性元件,忽略轴系纵向、横向振动和整机振动对扭转振动的影响,假定激励转矩和内外部阻尼只作用在或通过等效的方法作用在集中惯量上。据此建立发动机扭转振动模型,如图4所示,得到系统扭转振动微分方程:

图4 发动机子系统扭转振动模型

式中:J1为曲轴自由端的等效转动惯量;J2~J5为曲轴4个曲拐的等效转动惯量;J6为飞轮和离合器主动盘的转动惯量;θi为第i个等效惯量的扭转角位移(i=1,2,3,4,5,6);ki为第 i个弹性连接轴扭转刚度;cri为第i个弹性连接轴轴段内部阻尼系数(i=1,2,3,4,5);coi为作用在第 i个等效惯量的外部阻尼系数(i=2,3,4,5);M2~M5为作用在各个曲拐的发动机激振转矩;Tc为离合器传递摩擦转矩。

发动机激励转矩主要包括气缸压力转矩和往复运动质量惯性力矩[14]。实际上,由往复运动惯性力所引起的力矩影响较小,往往忽略不计[15]。发动机单缸气缸压力转矩为

式中:D为发动机气缸直径;R为曲柄半径;pg为气缸压力;α为相对于上止点的曲柄转角;β为连杆摆角。

发动机为直列四缸汽油机,点火顺序为1-3-4-2。发动机在拖动和额定工况下单缸气缸压力随曲轴转角的变化如图5所示。根据第3,4,2缸的气缸压力与曲柄转角关系分别存在π,2π,3π的相位差,可得出发动机各缸压力及其产生的转矩[16]。

图5 拖动及额定工况下发动机单缸气缸压力

图6 曲拐间刚度计算有限元模型

模型中4个曲拐位置的当量转动惯量可根据曲柄连杆机构进行等效计算得到[17-18],其他部件的转动惯量通过在CAD软件中建立模型并输入材料参数属性计算得出,计算结果见表1。弹性连接轴扭转刚度通过如图6所示的有限元模型计算。首先建立连接轴的三维模型和有限元模型,利用Abaqus有限元分析软件在部件的一端添加全约束,另一端施加100N·m的转矩,仿真计算得到曲拐全约束面与施加转矩面间的相对扭转角度为0.000 43rad,进而根据转矩与扭转角计算得到扭转刚度为2.3351×105N·m/rad。发动机阻尼包括曲轴轴段阻尼和外阻尼[19]。轴段阻尼为轴的结构阻尼,表示为coi=ξoiJiω,外阻尼是由于活塞环、油膜与气缸接触作用在活塞上的阻尼,可表示为 cri=ξriki/ω,其中 ξoi和 ξri为外单位阻尼系数和轴段单位阻尼系数,分别取0.04和0.02[20]。

1.3 离合器动力学模型

单片双面摩擦片干式离合器集总参数模型见图7,主要包括主、从动端两部分。其动力学方程为

式中:J6和J7分别为离合器主动端和从动端转动惯量;Tf和Tv分别为作用在主动端和从动端的转矩;θ6和θ7分别为第6个和第7个等效惯量的扭转角位移。

图7 离合器子系统模型

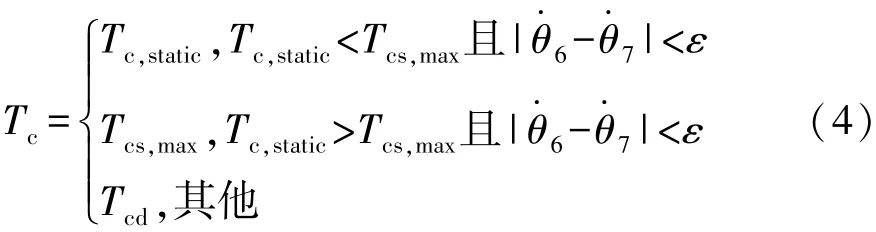

当离合器处于滑动状态时,摩擦转矩为动摩擦转矩Tcd;处于接合状态时为静摩擦转矩,包括静摩擦转矩 Tc,static和最大静摩擦转矩 Tcs,max。 离合器传递摩擦转矩[21]可表示为

式中ε为离合器主动端与从动端转速差,根据计算需要设置其为极小值。当主动盘与从动盘转速差小于极小值ε且静摩擦转矩小于最大静摩擦转矩时,离合器传递的摩擦转矩为静摩擦转矩;当主动盘与从动盘转速差小于极小值ε且静摩擦转矩大于最大静摩擦转矩时,离合器传递的摩擦转矩为最大静摩擦转矩;当主动盘与从动盘的转速差大于极小值ε时,即发生相对滑动时,离合器传递的摩擦转矩为动摩擦转矩 Tcd。 根据牛顿力学定理,Tc,static计算方法[22]为

式中cr7为连接离合器从动盘轴段阻尼内部的阻尼系数。

扭转减振器集成在离合器内,用于连接从动盘和输出轴。通过扭转刚度试验测得其刚度特性,如图8所示。扭转减振器最大转角为0.296 4rad,刚度特性曲线分为两段,相对转角在-θ1~θ1之间为工作区段一,扭转刚度为348.9N·m/rad;相对转角在-θ2~-θ1和 θ1~θ2之间为工作区段二,扭转刚度为509.2N·m/rad。

1.4 发电机模型

由于发电机转子转动惯量较大且集中,可忽略发电机转子本身的扭转变形,把转子简化为集中惯量[12],电机轴转动惯量很小,简化为弹性连接轴,并考虑发电机转子外部阻尼建立发电机动力学模型为

图8 扭转减振器刚度特性

式中:J9为发电机转子惯量;k8为发电机轴等效扭转刚度;θ9和θ8分别为发电机转子和输入轴前端的扭振角位移;TG为发电机转矩;cr8为发电机输入轴轴段阻尼系数,由于很小可忽略[22];co9为发电机外部阻尼系数。

发电机动力学模型只是发电机模型的一部分,发电机模型还包括最大转矩电流比控制模块、弱磁模块、坐标变换模块等,其模型框图如图9所示,具体建模过程参见文献[23]和文献[24]。

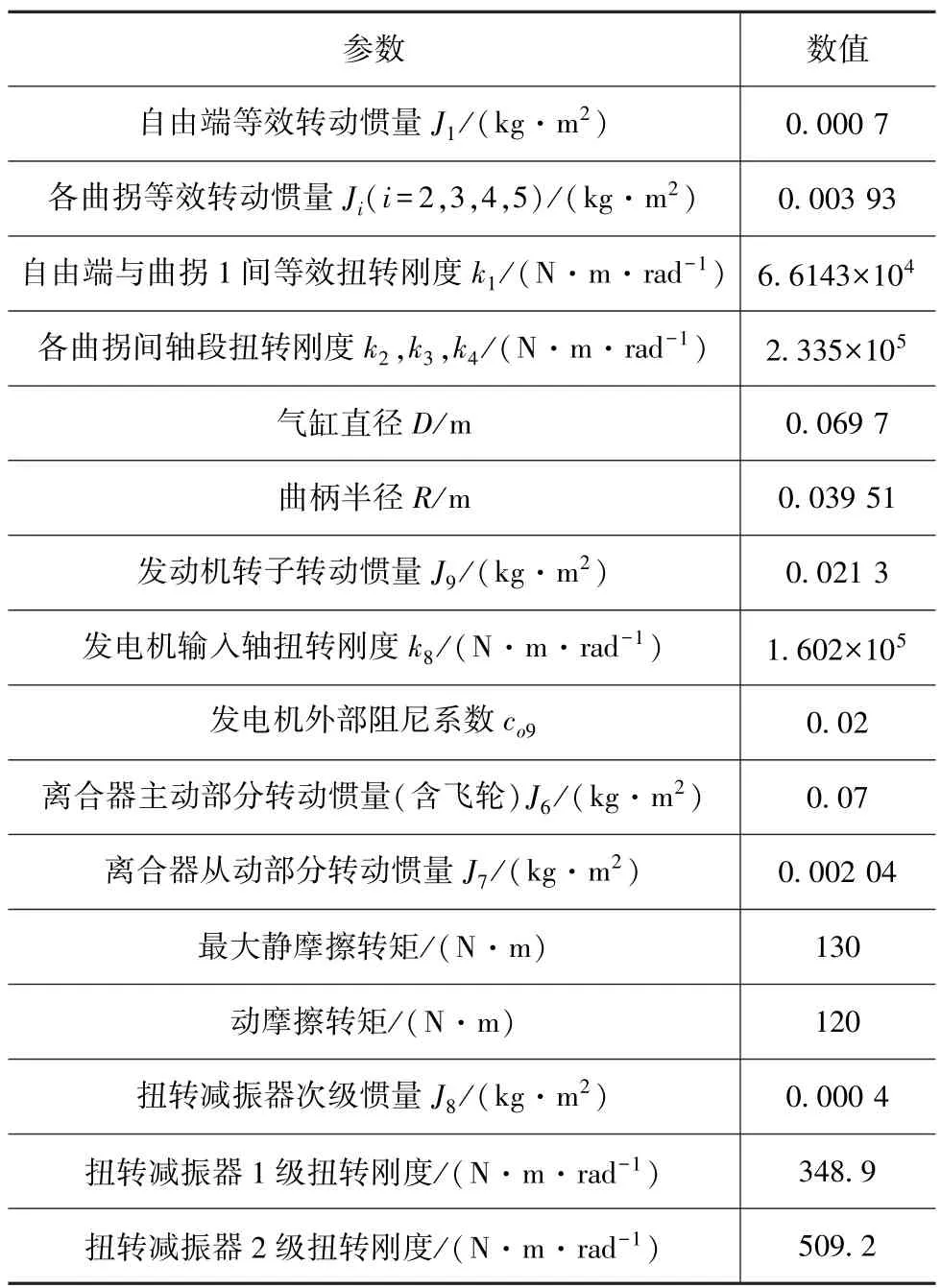

各子系统模型参数如表1所示。

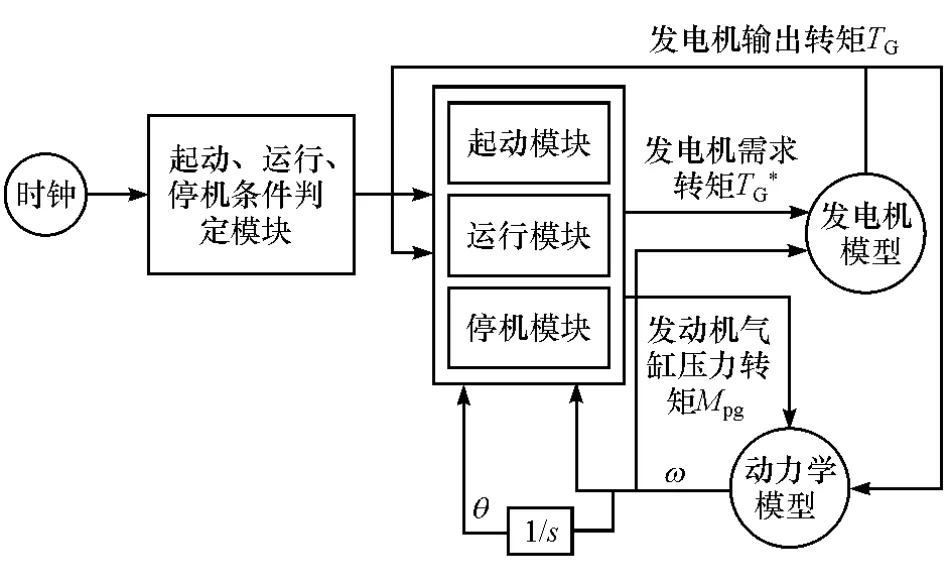

1.5 增程器控制系统模型

典型工况下分析增程器扭转振动特性需要考虑增程器起动、运行、停机和怠速等不同工况下发动机和发电机的转速、转矩等的控制,据此本文中所研究的增程器的控制系统主要分为起动、运行和停机3种控制模式,其总体模型框图和各模式控制流程图分别如图10和图11所示。

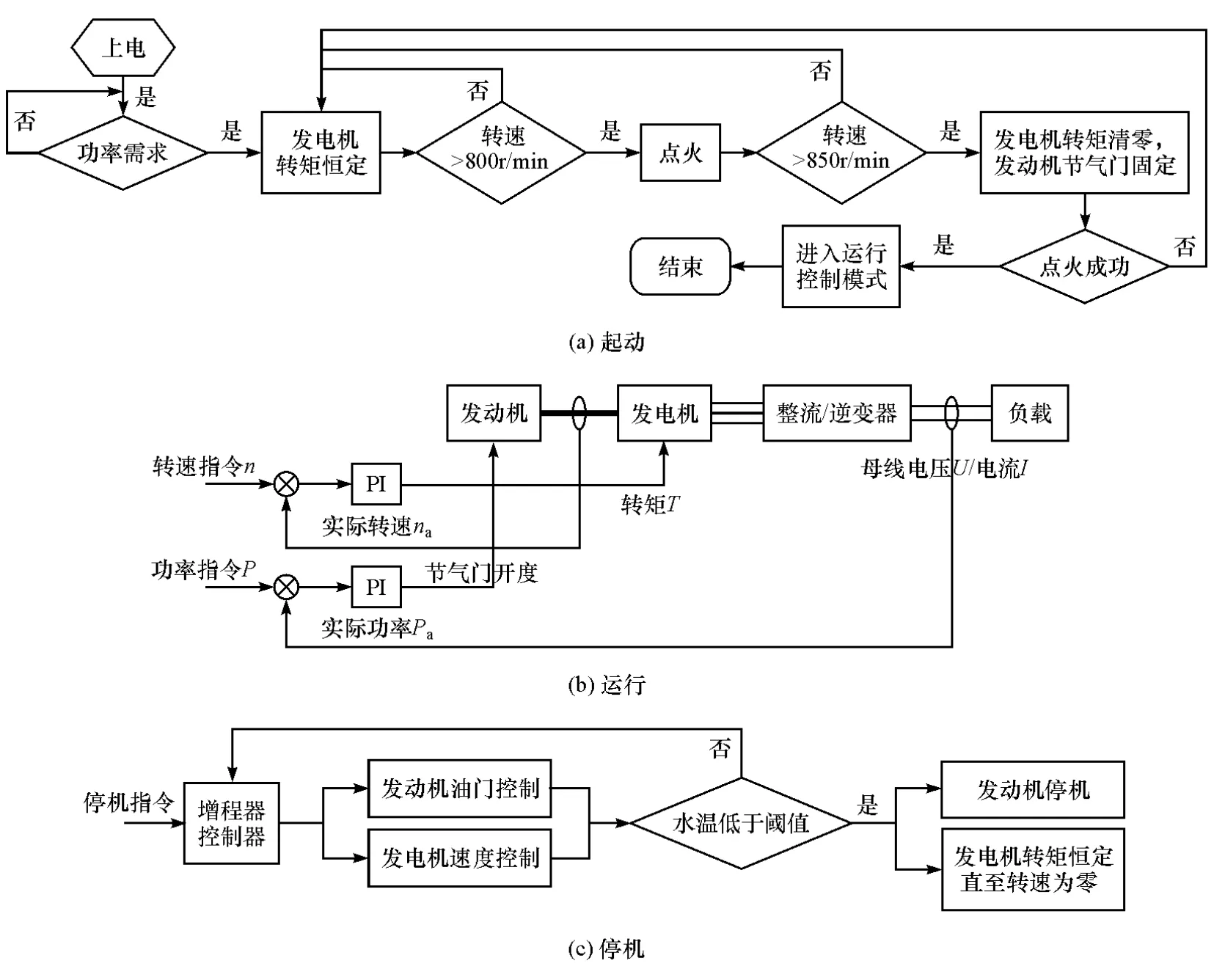

图9 发电机模型框图

起动控制模式作用于增程器从拖动起动到发动机点火成功的工作过程。当增程器接收到功率需求时,由发电机拖动发动机,发动机在转速达到800r/min时点火起动,控制系统判断转速大于850r/min后,发电机转矩清零,保持一定的油门开度,若系统判定点火失败则由发电机重新进行拖动起动,点火成功后由起动控制模式进入运行控制模式。

运行控制模式是发动机和发电机均处于工作状态,发动机点火成功后进入怠速运行、工况切换、稳定运行阶段等的控制方法。采用功率环PI控制调节发动机油门开度进行功率控制,转速环PI控制对增程器系统进行调速。

表1 各子系统模型参数

图10 增程器控制系统模型框图

停机控制模式下,当增程器接收停机信号后,首先通过运行控制模式使系统在怠速工况下进行冷却,当冷却水温低于阈值时发动机停止点火,发电机转矩保持恒定直至转速为零。

2 典型工况工作过程分析

图11 起动、运行和停机控制模式流程图

增程器典型工作过程包含7个主要工作阶段,如图12所示。OA为未起动阶段;AB为起动阶段,系统从停机状态起动,发电机拖动发动机起动,拖动过程发电机转矩恒定,达到点火转速后发动机起动;BC为怠速暖机阶段,转速和功率恒定;CD为从怠速阶段切换到稳定运行阶段,此时转速升高,功率增大;DE为稳定运行阶段,波浪线表示潜在多个工作点;EF是由稳定运行阶段切换到怠速工况,此时转速降低,功率减小;FG为怠速冷却阶段,转速和功率恒定;GH为停机阶段,此时发动机停机,发电机转矩恒定,停止后清零。其中稳定运行阶段Ⅳ是最常用的工作阶段,此时发动机运行在油耗较低的工作点,且有多个工作点可选。根据已测得的发动机的万有特性曲线和增程器稳态工况下的主要运行工作点,可以发现增程器主要运行在油耗较低的工况,所以大致选取油耗较低的工作范围,分布范围为图13方框所示,在此范围内选择稳定运行阶段的工作点进行仿真分析。本文中选择负载转矩为80 N·m、转速为3 000r/min作为稳定运行阶段工作点。

图12 增程器典型工作过程

图13 发动机万有特性曲线和稳定运行工作点的选择

3 仿真分析

3.1 响应状态分析

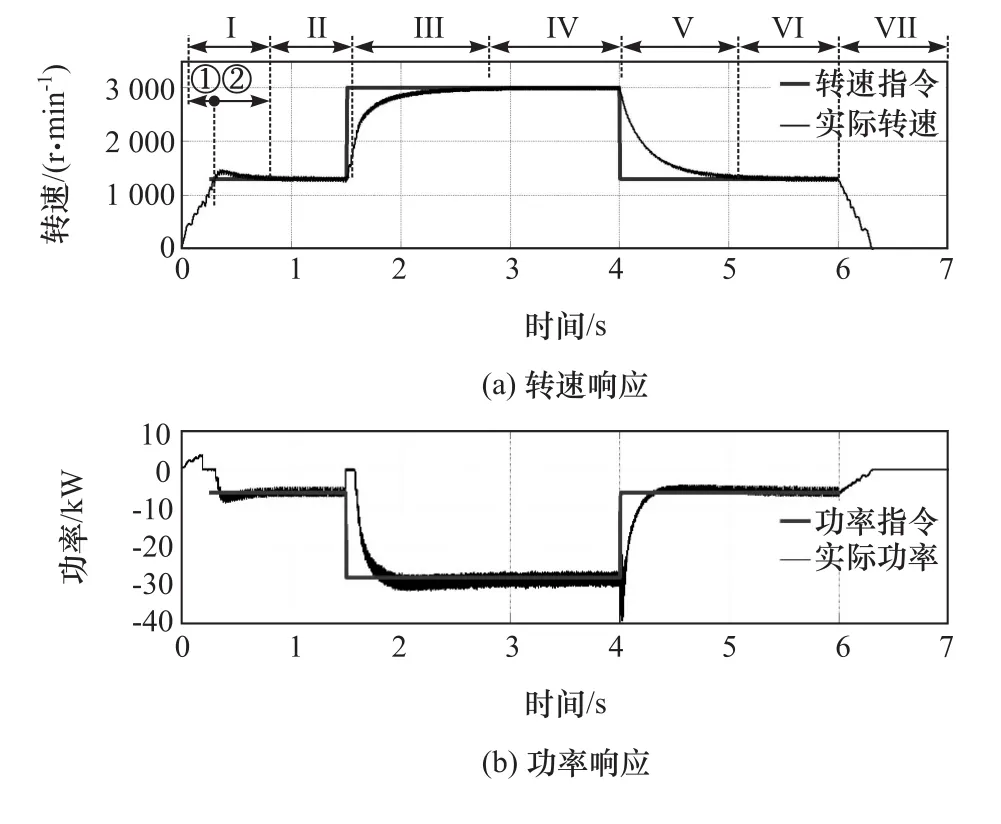

增程器工作指令分为转速指令和功率指令,在实际工作中切换过程主要采用阶跃变化到目标值,这种方式简单快速,便于在控制系统中实现。为判断系统对转速指令和功率指令的响应情况,对额定工况下增程器实际转速和发电机功率响应进行时域分析。设置起动阶段、稳定运行阶段、怠速冷却阶段和停机阶段的转速指令分别为1 300,3 000,1 300r/min和0,发电机的功率响应指令分别为6,28,6kW和0,仿真结果如图14所示。拖动起动阶段①的发动机转矩为泵气转矩,发电机转矩保持恒定,此阶段尚未给出转速和转矩指令;当转速达到800r/min时进入点火阶段②,发动机点火起动,发电机转矩清零,由发动机带动发电机加速进入怠速暖机阶段Ⅱ;怠速暖机阶段Ⅱ转速稳定在1 200r/min左右,发电机功率保持恒定;切换过程Ⅲ,发动机和发电机转矩迅速变化,转速快速上升后进入稳定运行阶段Ⅳ,此时,发动机转速和发电机功率都保持恒定;切换过程Ⅴ发动机转矩迅速减小,系统转速和发电机功率都逐渐降低,在发电机转矩作用下发动机减速至目标的怠速冷却阶段Ⅵ,此时,发动机转速和发电机功率都保持恒定;停机阶段Ⅶ,发动机停止点火,系统在发电机转矩和阻尼作用下减速停机,发电机功率也逐渐降低到零。

图14 典型工况下系统转速和发电机功率响应

由图14可知,增程器实际转速和发电机功率总体上能较快地跟随指令值,系统对工况变化有较好的响应能力。在1.5和4s这两个工况切换点转速和功率没有迅速跟随,因为典型工况的切换过程是通过转速和功率PI控制的,存在加速和减速过程,因此实际转速和发电机功率不能突变到指令值。1.5~1.6s间发电机功率由原来的负值变化为0,主要是因为转速和功率PI调节的结果,为使系统转速迅速上升,功率PI控制使发电机功率暂时为零。

3.2 系统激励转矩特性分析

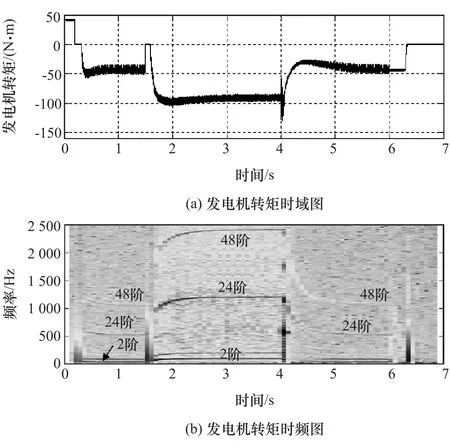

典型工况下增程器发动机和发电机转矩时间历程和时频图分别如图15和图16所示。由图15可以看出,发动机转矩在稳定运行阶段波动最大,怠速暖机和怠速冷却阶段波动次之,起动和停机阶段波动最小,主要是因为在不同阶段发动机气缸压力力矩不同所致。在怠速暖机和怠速冷却阶段主要为转速的2阶、4阶和6阶成分,在稳定运行阶段还增加了8阶、10阶和12阶等较高偶数阶成分;由图16可知,0~0.3s,发电机转矩先保持恒定,然后降为零,主要是用于拖动发动机起动。6~6.3s发电机转矩保持恒定值,主要是用来使发动机在恒定转矩下逐渐停机。在怠速暖机、怠速冷却和稳定运行阶段发电机转矩波动幅度相近,在起动和停机阶段波动较小。发电机转矩主要成分为转速的24阶和48阶高频成分,同时还存在一定的2阶成分。

图15 发动机转矩时间历程及其时频图

3.3 轴系扭转振动特性

为全面分析增程器的扭转振动特性,对增程器

图16 发电机转矩时间历程及其时频图

自由端、飞轮和发电机转子在典型工况下的扭振角加速度的时域和频域特性进行分析。典型工况下自由端、飞轮和发电机转子扭振角加速度时间历程及时频图分别如图17~图19所示。由图可知,切换过程中3个工作点的扭振角加速度存在明显突变,稳定运行阶段自由端扭振角加速度最大,飞轮次之,发电机转子最小。自由端扭振角加速度在怠速阶段主要为2阶、4阶和6阶等,且幅值随阶数的增加而减小;在稳定运行阶段主要阶次依次为10阶、8阶、6阶和4阶,由发动机转矩时频图可以得出这些阶次主要受发动机激励的影响。飞轮扭振角加速度主要阶次依次为2,4,6阶等,与发动机转矩时频图相关度较高,因而主要由发动机激励引起。发电机转子扭振角加速度与发电机转矩时频图比较发现,除24阶和48阶的高阶次成分,还多出了2,4,6阶低阶次成分,说明发电机转子扭转振动主要受发电机和电动机转矩的共同影响。

图17 自由端扭振角加速度时域及其时频图

图18 飞轮扭振角加速度时域及其时频图

图19 发电机转子扭振角加速度时域及其时频图

图20 瞬态工作阶段功率谱密度分析

为更好反映起动、切换和停机阶段瞬态过程振动特性,对振动角加速度进行功率谱密度分析,结果如图20所示。起动和停机阶段自由端、飞轮和发电机转子都在频率较低处出现峰值,主要是因为工况变化引起的瞬态振动冲击和发动机转矩波动引起的振动,而切换过程Ⅲ和Ⅴ在频率约480Hz处都出现了峰值,与计算得出的系统2阶固有频率(487.7,487.8和488.7Hz)相近,推测是发生了共振。根据以上分析可以得出,起动和停机阶段,轴系存在振幅较大的冲击振动主要由激励转矩突变和激励转矩波动引起的;切换阶段振幅较大,存在明显冲击主要是由激励转矩突变和共振引起的。怠速暖机和怠速冷却阶段,系统角加速度波动较大主要由激励转矩波动引起;稳定运行阶段,系统角加速度大幅波动主要是由系统共振和激励转矩波动引起的。

4 结论

针对某商用车用增程器建立了其扭转振动动力学模型,并在典型工况下分析了模型的工作状态、激励转矩和扭转振动特性,主要得出以下结论。

(1)利用集总参数法建立的增程器扭转振动模型能较好模拟增程器实际运行中出现的扭振现象。

(2)典型工况下,增程器的扭转振动不仅与发动机的激励转矩波动和突变有关,且受到发电机的电磁转矩波动和突变及系统共振影响。

(3)自由端的扭转振动在增程器转速较低时受转矩影响较大,在转速较高时受转速影响较大。