综放工作面成套设备与主要采煤技术的研究

2018-10-11丁钊

丁 钊

(大同煤矿集团有限责任公司综采装备安装分公司,山西大同 037003)

0 前言

综采工作面主要有“三机”:采煤机、刮板输送机以及液压支架,这“三机”的实际配套科学合理与否将直接影响到工作面采煤效率的高低。一方面采煤机的生产能力以及刮板输送机的生产能力应适应于产量要求,另一方面采煤机设备及液压支架设备的实际可调高范围应与煤层厚度相适应;此外,支架的移动速度应与采煤机实际牵引速度一致。为使综采工作面实现高产、高效,综采工作面的三机必须在性能方面、结构方面以及工作空间方面相配套,且综采工作面所选用的采煤技术应科学合理。

1 综放成套设备选择

当前,在国内的厚煤层开采作业中,综采放顶煤开采技术是主要采煤技术,该种采煤技术所用到的采煤设备主要有下列几种:

1.1 采煤机

在实际生产作业中,在选择放顶煤工作面采煤机时,所选的采煤机应与相关采煤工艺技术一致。因放顶煤采煤法所采煤层一般为厚煤层,通常应采用倾斜进刀的方式来作业。采煤机的采高可控制在3 m左右,滚筒浅截深可控制在0.8~1.0 m之间,可借助挡煤板的挡煤、后滚筒螺旋叶片的旋转以及刮板运输机前部的铲煤板使之相互组合来完成装煤作业[1]。

1.2 放顶煤液压支架

综采放顶煤开采技术在国内历经30多年的探讨与发展,已从最初的单运输机高位放顶煤逐步发展为中底位放顶煤。当前国内的很多煤矿企业大多普遍使用的是低位放顶煤支架,该种放煤支架实际应用效果也相对较好。在煤炭日常开采作业中,为使多个环节能实现平行作业,进一步提升煤炭资源实际生产效率,在进行放顶煤支架操作过程中,应重点做好下列几个环节的工作:

(1)应依据顶板情况及实际采放比例情况,对支架实际支承高度进行科学合理的确定,通常大采高应大于或等于3 m,实际采放比可控制在1∶2左右,推移步距可控制在0.9 m左右。液压支架应具备的支护强度应与工作面顶板条件、煤层埋深情况以及采高大小等因素相适应。

(2)当前在互联网技术与计算机技术飞速发展的影响下,人们可借助相关软件来分析支架运动参数及实时受力情况,对相关参数进行改进与调整[2]。

1.3 刮板输送机

因放顶煤采煤技术主要包含割煤与放煤两个环节,因此工作面一般会布设前部刮板输送机与后部刮板输送机两部输送机。其中前部刮板输送机主要起到运输采煤机所割煤炭资源的作用;而在支架掩护梁后部布设的后部刮板输送机,主要起到运输掩护梁后部放煤口所放煤炭资源的作用。在支架掩护梁部位空间的影响下,所选的后部运输机应易拆卸安装且结构紧凑,在进行放煤作业时应尽量放尽,一般见矸应及时停止放煤作业,这样会更助于工作的高效生产。

在实际运输作业中,工作面布设的后部刮板输送机运行的稳定可靠性会严重影响到工作面生产效率。当前,人们习惯于应用整体铸焊式溜槽,且把刮板导槽与铲板制作为一体化的形式。这样可显著提高设备作业强度,可更好地防治因大块煤炭资源的冲击作用而破坏刮板导槽及铲板现象的发生。另外在液压支架具有足够操作空间的情况下,人们还可选用具有伸缩功能的结尾溜槽,借助其伸缩调整功能,会更宜于刮板链紧链力的调整,可更好地保障刮板链的安全、平稳运行[3]。

1.4 巷道运输设备

胶带输送机,转载机以及破碎机等这些设备都属于综放工作面巷运输设备,这些设备在工作面煤炭资源运输作业中发挥着重要作用。在选择运输设备时,最好不要选用固定搭接式结构,而应选用机尾可快速移动的运输设备。这样不仅可有效简化整体运输系统,很好地解决胶带跑偏问题;而且可满足超大储量下,进行高强度放顶煤开采作业时,对设备实际运行寿命指标等的相关要求。

应采用整体组焊式结构,与哑铃式连接方式来布设转载机落地段,这样可增强转载机的可弯曲性,不仅可使转载机更好地适应底板,而且可进一步优化巷道运输设备的总体布设。经多年实际应用,人们发现整体组焊式输煤槽易对接安装,具有较强的整体刚度;同时也可显著延长输煤槽实际过煤寿命。此外,采用可伸缩机头也有利于改善转载机链张力,进一步提升转载机机械效能转换能力[4]。

2 “三机”的合理配套

2.1 生产能力配套

矿井综采工作面的生产系统包括的设备主要有:采煤机、液压支架以及多种输送机如刮板输送机、转载机、破碎机、皮带运输机等。其中采煤机的实际生产能力应符合工作面生产负荷需求,液压支架的移架速度应与采煤机实际牵引速度一致,刮板输送机的实际输送能力应比采煤机的采煤能力适当大些,而乳化液泵站实际输出的压力与流量应足够大,应能给液压支架提供符合支护要求的初撑力并满足其相关动作速度需求。

2.2 空间尺寸的配套

在实际生产作业中,综采工作面的“三机”应进行科学合理的空间尺寸配套。则:

式中:F为支柱前柱到煤壁没有立柱情况下的空间宽度(m);e为煤壁到铲煤板间的实际距离,e可取0.10~0.20 m;B为立柱水平投影长度(m);可依据立柱最大高度的投影情况进行计算,G为输送机宽度(m);G=f+s+a+b,其中f为铲煤板的宽度,通常在0.15~0.24 m之间;s为输送机槽的宽度(m);a为电缆槽与导向槽的实际宽度大小(0.36 m左右);b为前柱与电缆槽间的实际距离(0.20~0.40 m之间)[5]。

基于安全角度考虑,F应尽量小。

式中:L为前柱至梁端的距离大小(m);D为支架梁端与煤壁间没有支护时的间隙大小,通常取0.20~0.40 m,当煤层较薄的情况下一般取小值,而当煤层较厚时一般取大值。

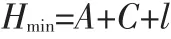

式中:l为支架顶梁宽度大小(m);A为采煤机机身高度大小,其一般为输送机高度大小与采煤机底托架高度h(可从输送机中部开始计算)的和,但底托架高度也应足够大,应确保过煤高度至少在0.25 m以上;C为采煤机机身上部到顶梁的高度大小,最小值一般也在0.25~0.90 m之间。

3 放顶煤回采工艺系统

3.1 开采工艺的选用应与开采设备相适应

采煤工作面要想实现高产、高效,首先应把采场水文地质情况、顶煤运移情况以及顶板冒落规律等都充分弄清楚。只有彻底弄清上述规律是如何影响采煤工作的,并依据实际情况科学合理地调整开采工艺,才能确保采煤设备更好地适应采场工作条件,才能确保各种设备生产效能实现最大化[6]。

3.2 放煤步距布设应科学、合理

就综采放顶煤采煤工艺而言,放煤步距属于重要的工艺技术参数,布设得合理与否会直接影响到矿井煤炭资源采出率以及工作面煤炭产品质量。合理的放煤步距,可有效提高工作面煤炭资源采出率。在实际生产中,若放煤步距过大,易致使过多的顶煤不断地流入采空区,出现严重丢煤现象;而放煤步距过小,易造成过量矸石流入放煤口,影响煤炭质量。在实际生产作业中,通过对各种影响放煤步距因素的综合分析,发现可按下述原则来确定放煤步距:选用的放煤步距一方面应与采煤工艺相匹配,特别应重视让放煤步距正比于采煤机截深。另一方面应最大限度地确保放出的顶煤实现破碎率最大,尽量少混入矸石的目的[7]。

3.3 放煤方式的选用应合理

进行放煤作业时顶煤放出的顺序情况、各支架放煤口的总放煤量大小、支架单次放煤量以及平行开启的放煤口具有的支架数量等这些都应为放煤方式所包含的内容。放煤方式所包含的形式多种多样,通常可分为单轮放煤、多轮放煤以及间隔放煤、顺序放煤等。在实际生产中,因对放煤量的精准控制很难;对此,可借助FLAC数值模拟软件来实施模拟分析作业,或对各种实践经验进行长期分析总结,得到一系列经验数据。经长期实践发现在各种放煤方式中,多轮间隔放煤可获得相对较理想的放煤效果;因此,在实际生产作业中最好选用多轮间隔放煤的作业方式来进行放煤作业[8]。

4 结语

总之,综采放顶煤开采作业要想取得良好的开采效果,一方面应让工作面设备实现科学合理的配套,另一方面应重视不断优化采煤工艺技术。这样才能有效提高工作面采煤效率,才能为企业创造更多经济效益。