基于DSP高动态响应伺服单元设计

2018-10-11黄扬根张道勇

黄扬根,张道勇

(广州数控设备有限公司,广东广州 510530)

0 引言

伺服驱动单元的特性是影响数控机床加工性能的重要指标[1]。近年来交流伺服驱动技术已成为工业领域实现自动化的基础技术之一,并朝着全数字化、高精度、高速度方向快速发展[2]。国内在高性能伺服驱动技术储备方面,与国外老牌名企仍存在较大的差距。国产伺服控制技术的提升迫在眉睫,在需要加大对核心算法研究的投入外;还需要对伺服系统硬件进行升级,更换处理能力更强的CPU,提升电流采样和位置反馈的精度等。针对上一代产品存在的位置反馈精度不够、电流采样容易受干扰、CPU处理能力不强、伺服系统带宽低、刚性差等问题,对整个驱动单元方案进行重新设计。

1 伺服系统硬件原理设计

伺服驱动单元主要由控制电路和功率电路两部分组成,TI公司的TMS320C2000系列DSP作为电机驱动主要的控制芯片得到了广泛应用[3]。控制部分选用TI公司的DSP(28377S)作为主控芯片,主要完成位置指令的接收、矢量控制算法实现、PWM信号输出、人机界面显示管理等功能;功率部分主要包括“交-直-交变换”和开关电源,按功能划分主要由4部分组成:主回路(整流、逆变)、开关电源电路、IPM/IGBT驱动电路、保护电路。图1为伺服驱动单元的硬件电路的总体结构框图。

图1 交流伺服单元硬件原理框图

2 伺服系统控制策略设计

矢量控制算法是目前应用最为广泛的交流电机控制算法[4-5],核心思想是将电机三相绕组电流通过坐标变换,得到旋转坐标轴下的励磁电流分量和转矩电流分量,分别等效于直流电机的励磁电流和转矩电流,因此可以把交流永磁同步电机等效于直流电机来进行控制[6]。

图2是基于DSP的控制软件框图,实现对永磁同步电机和三相异步电机位置、速度、电流三环的全数字化矢量控制;通过对数字控制系统的分析建立离散域数学模型,设计在线惯量自动识别和多模态智能自适应控制算法,实现伺服系统的参数自整定技术,解决不同工况下惯量和负载不一致的参数最优化问题;使用前馈控制思想,减小系统的跟随误差;研究加减速控制和系统抗负载和参数扰动方法,着眼于提高系统的鲁棒性。

图2 伺服系统软件控制框图

3 实验结果

实验主要针对新旧两款驱动器进行速度环带宽、圆弧插补精度测试。

3.1 速度环带宽测试

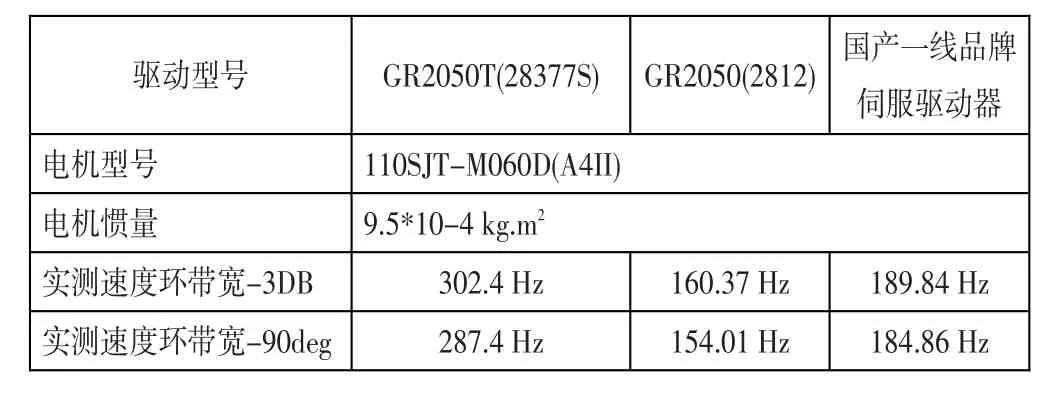

使用三款驱动器配相同电机,在空载情况下,按照国标(6)进行速度环带宽测试,测试数据如表1所示。从表1数据中可以看出新款GR2050T(28377S)性能相比老款GR2050(2812)有显著提升,带宽明显高于竞争对手。

表1 速度环带宽对比

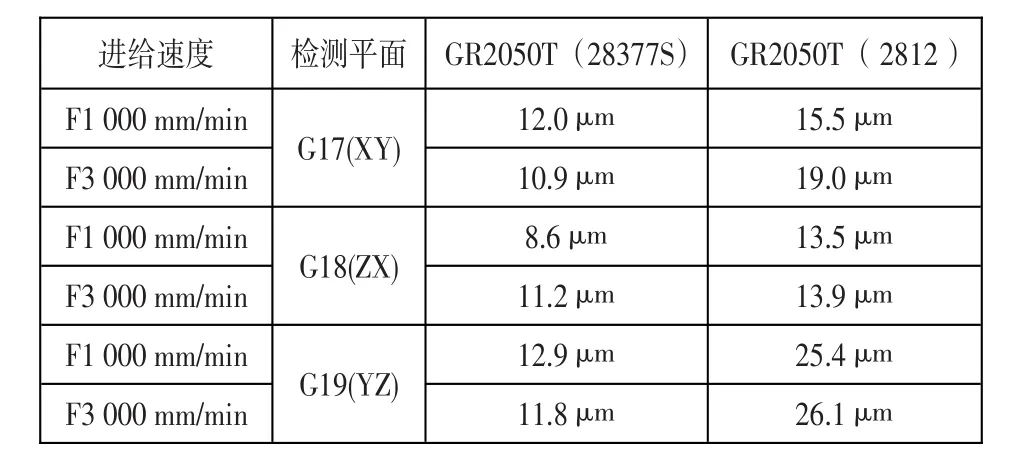

表2 圆弧插补精度对比

3.2 圆弧插补精度测试

圆弧插补精度测试在宝佳DX600A雕铣机床上开展,配套数控系统为GSK 988MB、配套电机为130SJT-M100D(A4II)。在加工程序和工艺均一致前提下,使用球杆仪检测分别对使用GR2050T(28377S)与GR2050T(2812)驱动器加工的工件进行检测,测量数据如表2所示。根据表2中球杆仪检测数据显示,GR2050T(28377S)为8.6~12.9um、GR2050T(2812)为13.5~26.1um。从数据看GR2050T(28377S)的圆弧插补精度要好于GR2050T(2812)。

4 结束语

该设计使用TI 28377S为主控芯片,逆变环节采用富士第七代智能IPM模块,软件方面使用前馈控制思想减小跟踪误差,并针对圆弧过象限反向跃冲进行动态补偿。就目前实际用户反馈该设计达到预期设计目标。