基于压电式加速度传感器的微型振动测试仪设计*

2018-10-11朱方园赵海峰

朱方园,赵海峰

(南京信息职业技术学院机电学院,江苏南京 210023)

0 前言

自动化、智能化的数控加工设备可以节约人力,提升现代工业的生产效率。随着科技的不断发展,企业设备的自动化率越来越高。在这些高度自动化的企业,日常生产环节中设备的平稳运行可以保证产品的数量和质量。因此,设备的正常运行成为企业正常运转、生产目标顺利实现的前提。

目前,自动化设备运行的保障方法,主要基于正常运转的机械设备存在稳定振动规律这一现象。通过加速度传感器、外接信号采集器、上位机进行设备振动信号的监测、分析,从而判断设备当前的运转状态,保证日常生产正常进行。当前,基于设备振动信号分析的这一监测方法已经成为企业诊断机械设备是否存在故障的一种有效手段。在数控机床主轴的振动测试[1]、大型轮机轴承监测[2]、齿轮箱的振动分析[3]、车削加工过程中工件和刀具之间的振动测试[4]等领域,不少学者已经开展了大量研究,也取得了丰富成果[5-8]。但是,在诸多测试现场,往往采用信号感知、信号采集设备相互分离的模式来完成振动数据的提取。这种测试方式应用广泛、数据采集齐全,但信号采集系统价格昂贵,对于一些测试环境较为苛刻的场合使用不便,也无法满足一些中小型企业设备的日常监测。因此,有必要开发一套便携的、性价比高的振动信号微型测试仪。

本文作者在现有设备故障监测方法的基础上,设计了一套以AT89C51单片机芯片为核心的微型信号测试仪,将其用于企业工作现场的数控设备状态监测,实现了设备振动信号的实时、便携采集和记录,也可以通过外置数据接口将测得数据连接微机,实时完成数据处理,进而判断设备的当前运行状态,最终为企业设备的故障监测和运行成本的降低提供有效手段。

1 测试方案设计

为减小测试仪器体积,降低监测成本,系统采用集成模块来完成仪器的整体方案设计,其测试原理框图如图1所示。

图1 测试仪工作原理框图

由图可知,测试系统主要包括信号传感器、信号适配电路、信号记录电路、系统供电电路以及外部数据接口构成。

测试时,测试仪上电,将其固定在设备待测位置,信号传感器外部触头与设备接触,启动被测设备,测试仪开始采集信号,将加速度信传感器实时测得的设备振动信号,经适配电路放大、滤波,记录模块A/D转换、存储。测试过程中,可以通过外部数据接口连接微机,实现信号的实时监测、分析、处理,也可以按计划存储数据,进行后续处理。

2 测试硬件设计

2.1 信号传感器

振动传感器是把被测对象的一些机械参量转换为电量的一种传感器,常用的振动传感器有压阻和压电式两种。压电式传感器是基于压电效应的传感器,相较压阻式传感器,其结构简单,受温度影响小,具有高灵敏度和信噪比等优点。针对普通数控设备工作频率不超过4 kHz的特点,选用CA-YD-107压电式加速度传感器。CA-YD-107压电式加速度传感器频率范围1~5 000 Hz,测量峰值800 g,可以满足一般数控加工设备工作环境的振动测试。

图2 压电传感器等效电路

2.2 信号放大电路

压电加速度传感器自身产生的信号非常微弱,阻抗较高,直接测量会影响系统的准确性。测量时须根据压电传感器的输出要求,将微弱的信号放大。

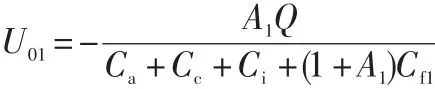

当压电传感器测头受外力冲击时,其内在两个电极表面会积聚的电荷量相同,其极性相反,相当于一个压电材料为介质的电容器。此时,可以等效于一个与电容相并联的电荷源,或者等效于一个与电容串联的电压源,其等效电路如图2所示。

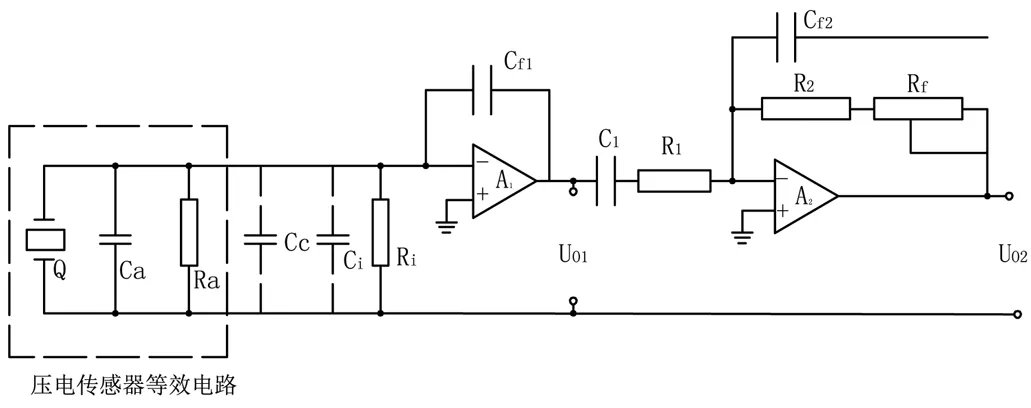

测试时,系统若采用电压放大电路,其输入电压Ui=Q/(Ca+Cc+Ci)会随放大器输入电容Ci和导线电容Cc变化,从而会影响系统的准确性和稳定性。因此,系统采用电荷交流反向两级放大电路,如图3所示。

传感器微弱信号经电荷放大器放大后,其一级输出电压U01为

式中:Q、Ca分别为传感器自身电荷和电容;Cc为连接导线电容;Ci、Cf1为电荷放大器一级等效电容和电荷转换反馈电容,A1为一级放大倍数,一般为104~106。

上式可以等效为

由上式可以看出,采用电荷放大器,Ca、Cc、Ci对传感器输出U01影响很小,其输出主要取决于反馈电容Cf1的大小。设计时,只要选择合适的电容即可。

图3 电荷交流反向两级放大电路

为提高信号质量,系统采用可调增益的二级交流反向放大电路来抑制系统中的直流噪声分量。经二级交流反向放大电路后,传感器输出的信号质量得以增强。此时,输出信号转换成为稳定的易测的电压信号U02。

2.3 信号滤波电路

经放大电路处理后,传感器的输出信号仍包含了一些外部环境产生的低频信号和高频噪声信号,为此还需进一步的滤波处理,保留设备振动特征的本体信号。因巴特沃斯滤波器频域相对光滑,系统选择由二阶低通滤波器和二阶高通滤波器组成的四阶巴特沃斯带通滤波器进行模拟信号的滤波,其滤波电路如图4所示。

2.4 信号控制与A/D转换

系统采用AT89C51低压高性能单片机和12位单通道ADS7822 A/D转换器来完成数据采集的A/D转换和控制。ADS7822采样频率最高可达200 ksps,远大于一般数控设备的工作频率,满足数控设备振动数据采集要求。系统设计的A/D转换电路如图5所示。

图4 巴特沃斯四阶带通滤波电路

图中,ADS7822使用3.3 V供电,芯片的IN-与GND引脚直接相连,滤波信号作为A/D输入信号与IN+相连,C1与C2为电源电路滤波电容。当CS为低电平时,开始一次A/D转换,此时时钟引脚DCLOCK输出方波,在DCLOCK的高电平,检测DOUT引脚电平,系统开始采集数据。

图5 A/D转换电路

2.5 信号存储与外部数据接口

信号经A/D转换后,针对数控设备的振动特性,系统选用ms级的铁电存储器FRAM。FRAM具有非易失性数据存储特性和RAM的无限次读写、高速读写以及低功耗等优点,满足一般数控加工设备工作振动信号的采集存储。

为提高信号的实时监测,系统也可将转换后的振动数据通过RS-232接口电路直接以数字信号形式上传微机,完成设备运行状态的实时监测。

3 振动信号采集

针对普通数控设备加工时广泛存在的振动现象,将设计的信号微型测试仪安装于数控加工中心工作台X/Y方向,在不同转速下采集的振动数据如表1所示,其对应的振动加速度曲线如图6所示。由图6可知,随机床主轴速度的增大,加工中心X和Y向的振动加速度逐步变大。在9 000 r/min时,机床工作台Y向振动突变,之后保持平稳。测试结果表明,当机床主轴达到9 000 r/min时,会引起较大加工误差。因此,当前机床应避免转速设定为9 000 r/min。

表1 不同转速下工作台振动数据

图6 工作台振动加速度曲线

4 结论

为解决中小型企业数控设备的振动监测问题,设计了一套便携的、性价比高的振动信号微型测试仪。整个设计基于AT89C51单片机芯片,完成了信号适配电路、信号记录电路、系统供电电路以及外部数据接口电路的设计,提高了系统的集成度。分析发现了机床转速引起的振动异常现象,避免机床加工可能引发的问题,降低了机床故障监测成本。最后通过数控加工中心工作台振动测试实验验证了系统方案的可行性。