含锌尘泥中锌的浸出行为及动力学

2018-10-11张晋霞邹玄牛福生

张晋霞,邹玄,牛福生

含锌尘泥中锌的浸出行为及动力学

张晋霞1, 2,邹玄1,牛福生1, 2

(1. 华北理工大学 矿业工程学院,唐山 063009;2. 华北理工大学 河北省矿业开发与安全重点实验室,唐山 063009)

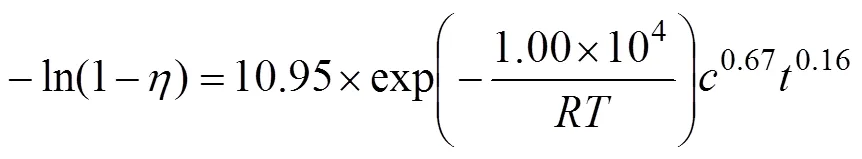

采用单因素浸出试验对含锌尘泥中锌的浸出动力学进行研究,并探讨硫酸浓度、液固比、搅拌速度、反应温度等因素对锌浸出率的影响。结果表明:在硫酸浓度为0.5 mol/L,液固比为6:1(mL:g),搅拌速度为300 r/min,反应时间40 min的条件下,锌的最终浸出率达到96.30%;含锌冶金尘泥在硫酸体系中锌的浸出过程符合=0.16的Avrami动力学模型,浸出反应表观活化能为10 kJ/mol,表明整个浸出过程受边界层扩散控制。采用SEM、XRD及EDS表征含锌尘泥原料以及浸出渣的结构和形貌,结果表明绝大部分锌被浸出,而铁、硅、碳等元素则被留在浸出渣中。

含锌尘泥;锌;酸浸;浸出动力学

我国是世界第一的锌生产和消费大国,2015年,我国锌产量627万t,同比增长2.0%,占当年全球锌总产量的1/3以上,这为锌冶炼产业提供了有力支撑。但锌产量远不能满足国内需求,依然需要大量进口,因此含锌尘泥已经成为我国再生锌原料的重要来源。按2016年,我国粗钢产量8.08亿吨计算,也就是说,仅去年我国钢铁企业冶金尘泥的产生量在8000万t左右,其中含锌400~1600万t、含铁约2400万t,如若可以将此部分锌资源进行回收,则对推动资源节约和可持续发展、提高企业经济效益和竞争力有重大意义[1−3]。

目前,国内外对含锌尘泥开展了不少研究,但是大部分研究主要侧重于锌的回收工艺,主要有水力旋流提锌技术、湿法浸出提锌技术、火法提锌技术及湿法−火法联合流程等[4−5],而含锌尘泥中锌的浸出动力学研究却很少有此方面的报道,有关对锌的浸出动力学研究主要集中在硅酸锌、硫化锌等矿物[6]。杨声海等[7]研究了硅酸锌在氯化铵溶液中的浸出动力学,结果表明,该动力学模型符合颗粒模型的孔隙扩散控制,浸出反应的表观活化能为 161.26 kJ/mol,反应级数为3.5。SOUZA等[8]研究了硫化锌精矿在酸性硫酸铁中的浸出动力学,考察了浸出温度、铁离子和硫酸浓度、搅拌速度等对浸出率的影响规律,动力学研究结果表明,浸出过程受化学反应和扩散效应同时控制。徐志峰等[9]研究了硫化锌精矿在富氧硫酸体系中的常压浸出动力学,研究结果表明,锌的浸出过程受界面化学反应控制,且位于浸出槽底部的锌浸出,温度的影响明显大于矿浆压力的影响。

本文作者通过对含锌尘泥中锌的浸出动力学进行了研究,并探讨硫酸浓度、液固比、搅拌速度等因素对锌浸出率的影响规律,最大限度地提高锌的浸出率,为含锌尘泥的二次资源化利用提供可靠的理论 依据。

1 实验

1.1 原料性质

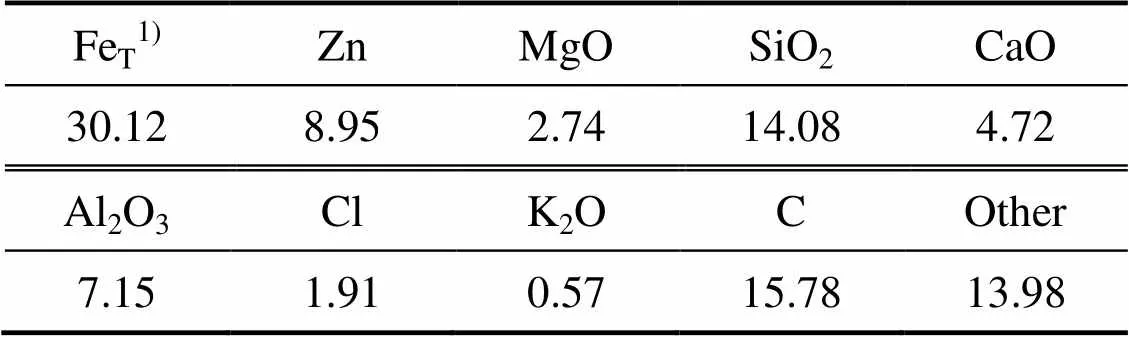

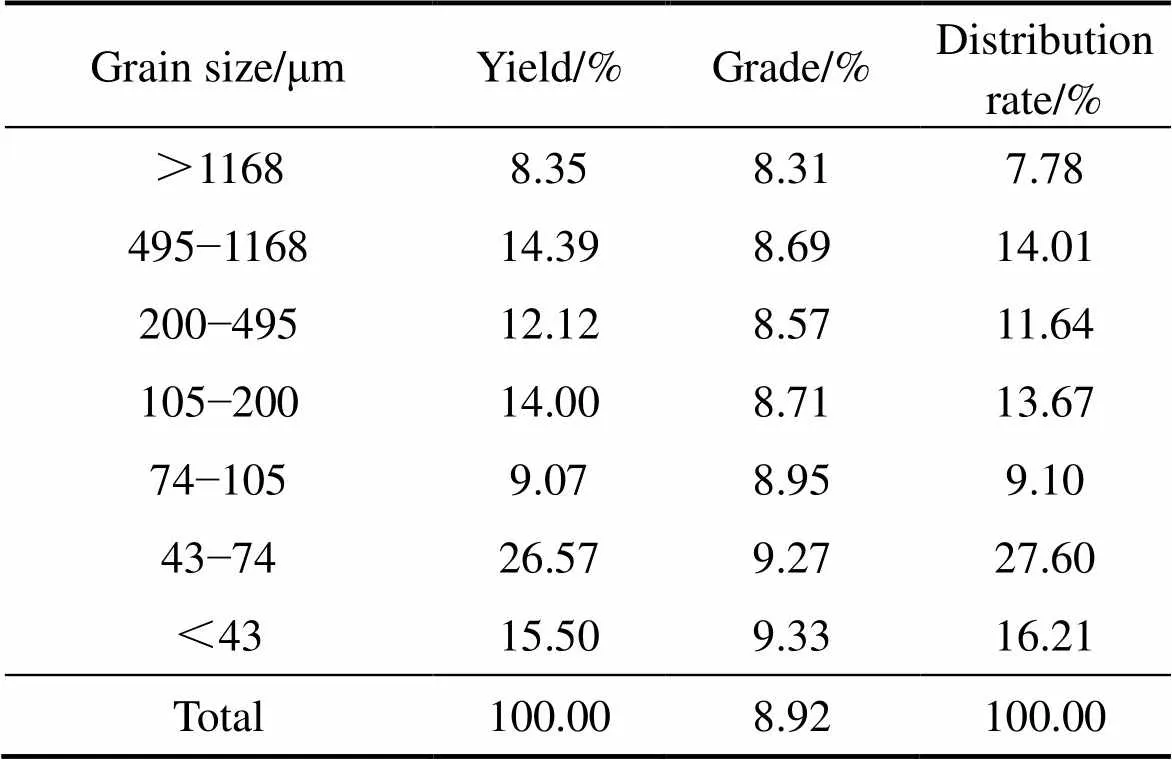

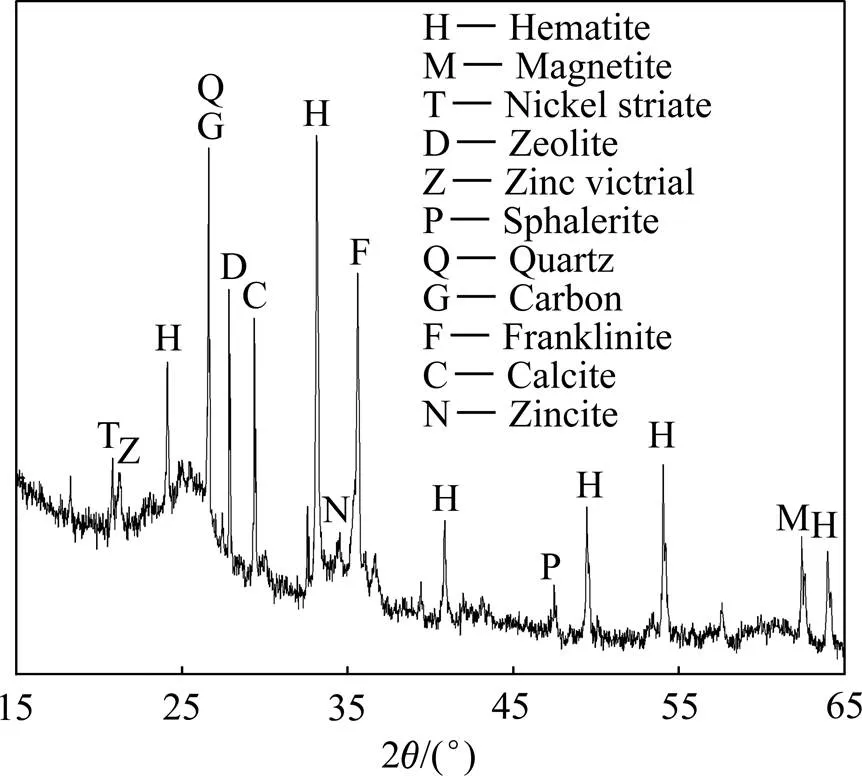

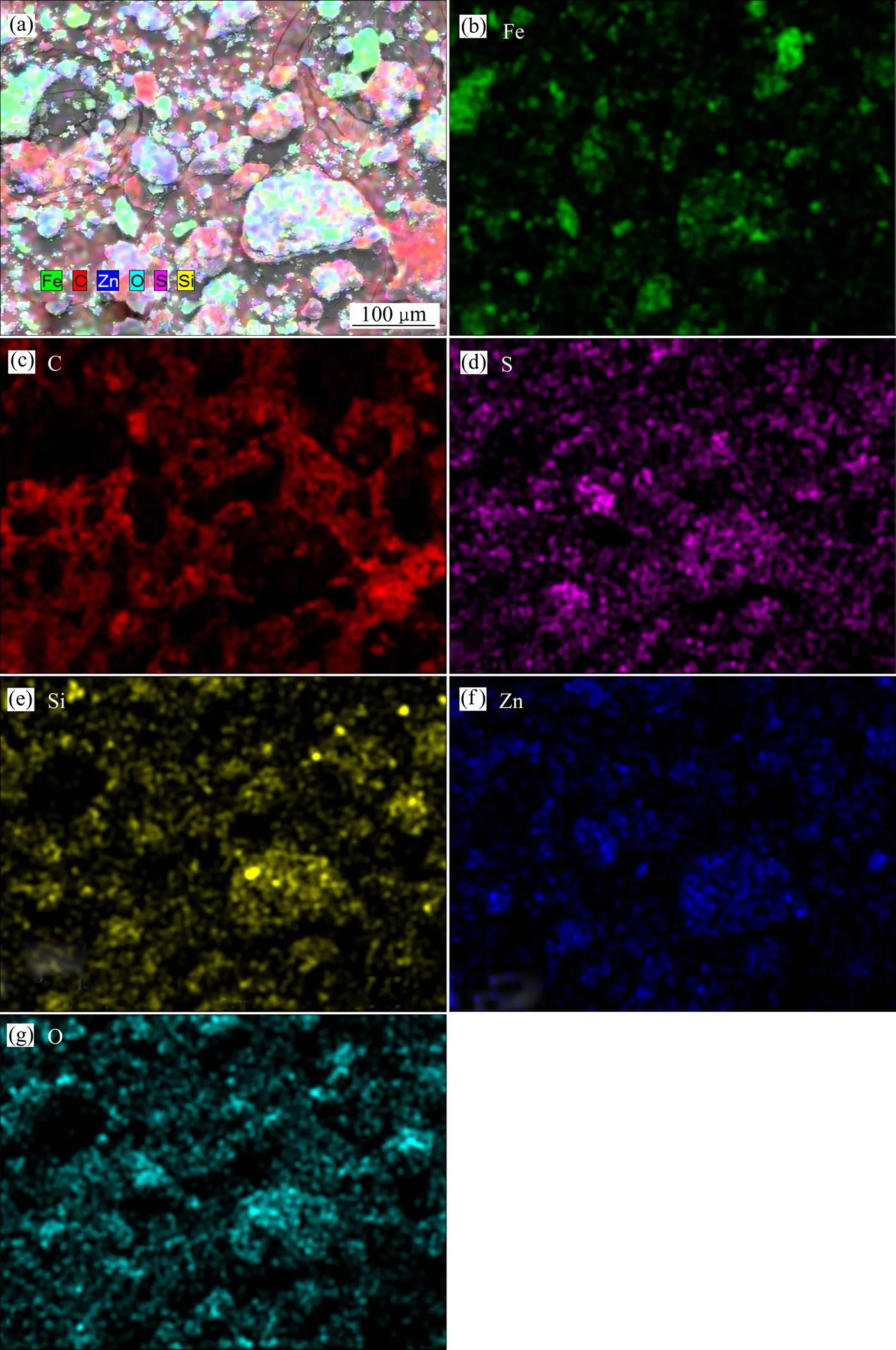

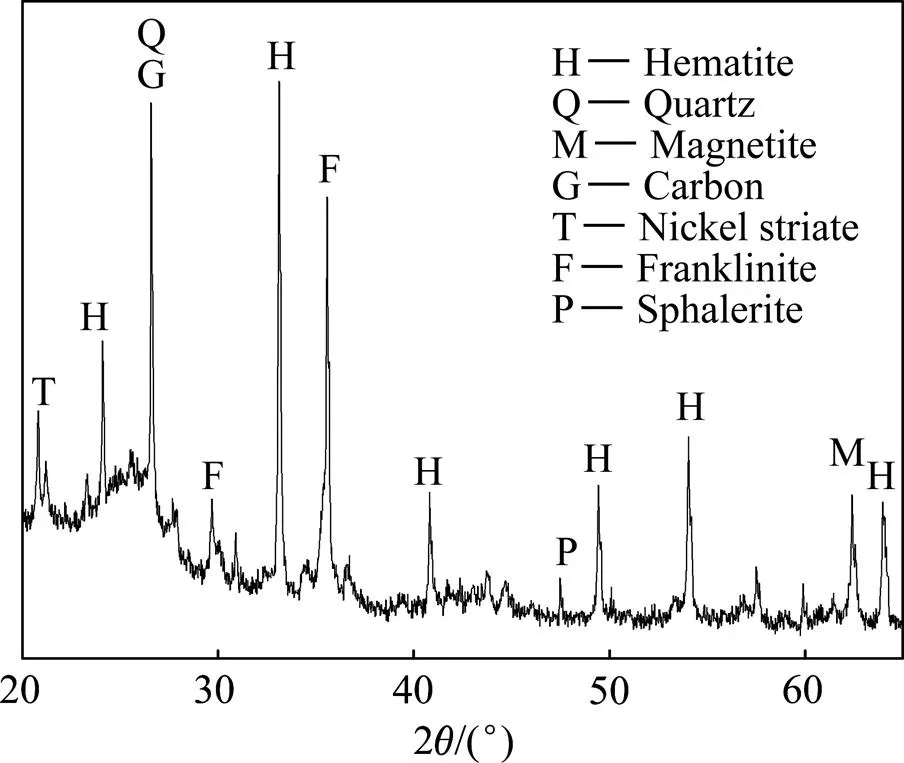

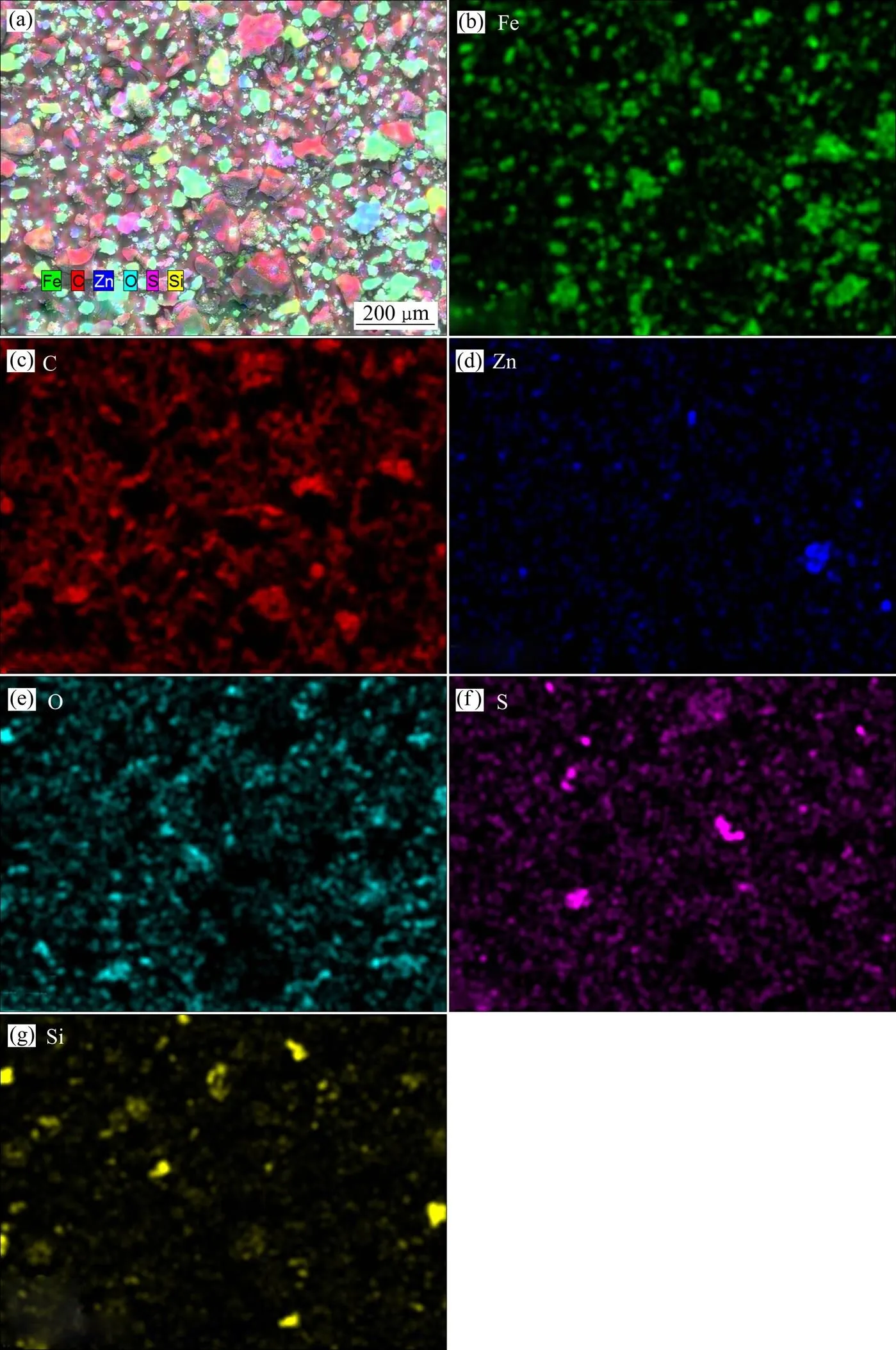

浸出试验所用的含锌尘泥原料来自河北某钢厂,其化学多元素分析结果见表1,粒度组成分析见表2,XRD分析见图1,含锌尘泥原料的EDS面扫描结果如图2所示。

由表1可知,铁、碳、锌是含锌尘泥中的主要有价元素,其次含硅、铝、钙等元素。其中氯元素含量为1.91%,是引起水质腐蚀性的催化剂,很容易破坏金属表面的氧化膜,取代其中的氧离子,使氧化膜遭到破坏,溶于水中,加快金属表面的腐蚀速度。

表1 含锌尘泥的化学多元素分析

1) FeT: Total Fe content.

表2 含锌尘泥粒度组成分析

图1 含锌尘泥的XRD谱

由表2可知,该含锌尘泥粒度较细,其中<74 μm占42.07%,含锌尘泥中锌的分布主要集中在细粒级中。

由图1和2可知:该含锌尘泥原料成分复杂,含锌矿物主要为红锌矿(ZnO)、闪锌矿(ZnS)、锌铁矿(ZnFe2O4)、锌矾(ZnSO4),含铁矿物主要是赤铁矿、磁铁矿,还含有碳以及少量的镍纹石、沸石、方解石等硅酸盐矿物。对含锌尘泥中各元素的分布情况进行面扫描,结果表明含锌尘泥中元素分布总体均匀,主要含有铁、锌、硅、氧、硫等元素,但不同区域元素含量差别较大。同时可知尘泥中铁、氧元素均匀分布,硅元素主要分布在粒径较大的颗粒中,锌元素则分布在粒径较小的尘泥颗粒中。

1.2 试剂、仪器与试验方法

试剂:硫酸(AR,98%)

主要仪器:HH−6数显恒温水浴锅、六联异步电动搅拌器、真空泵、干燥箱等。

试验方法:浸出试验在300 mL锥形瓶中进行,每次称取15 g原料放置于锥形瓶中,整个浸出过程反应温度由恒温水浴锅控制,搅拌速度由电动搅拌器实时控制,浸出过后进行真空泵抽滤,使得浸出液与滤渣分离。浸出渣试样采用Na2EDTA 滴定法测量,根据浸出渣的品位计算含锌尘泥中锌的浸出率。

2 结果与讨论

2.1 不同因素条件对含锌尘泥浸出率的影响

2.1.1 硫酸浓度对含锌尘泥浸出率的影响

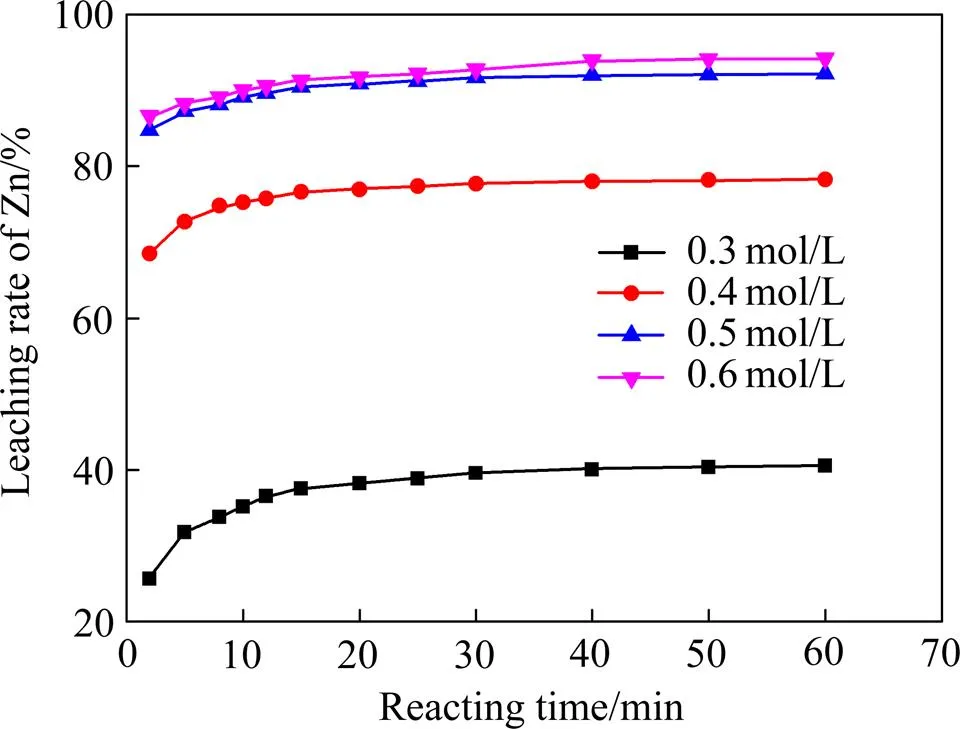

在反应温度为70 ℃、液固比为4:1(mL:g)、搅拌速度为200 r/min的条件下,考察硫酸浓度随着反应时间的增加对含锌尘泥中锌浸出率的影响,其结果见 图3。

由图3可知,随着硫酸浓度的增加,含锌尘泥中锌的浸出率也不断增加,随着浸出时间的延长,锌浸出率趋于平缓,这主要是因为,提高硫酸浓度会相应地增加反应中氢离子浓度,有利于尘泥中锌的浸出,但随着反应时间的延长,溶液中氢离子也逐渐消耗,浸出速率逐渐变缓。综合考虑到由于硫酸浓度偏高,溶解的Fe3+也随之增加,会使得后续浸出液处理比较困难,因此,最终选取硫酸浓度为0.5 mol/L时最佳。

2.1.2 反应温度对含锌尘泥浸出率的影响

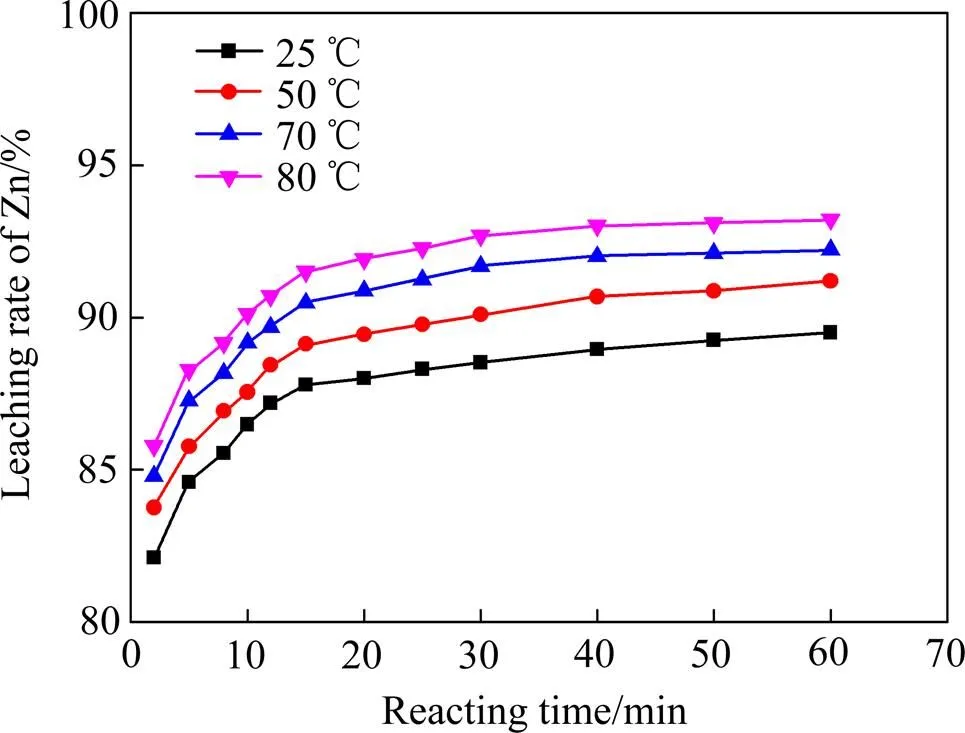

在硫酸浓度为0.5 mol/L、液固比为4:1、搅拌速度为200 r/min的条件下,考察随着浸出时间的增加,不同反应温度对锌浸出率的影响试验研究,其结果如图4所示。

由图4可知,不同温度下锌浸出率都随时间增加而不断提高,在反应的初始阶段,锌浸出率就达到了80%左右;后随着时间延长,锌浸出速率不断下降,锌浸出率趋于平缓。这主要是由于提高反应温度会相应地提高浸出反应速度,同时温度升高,溶液的黏度下降,这有利于反应试剂及产物的扩散,同时随着氢离子的消耗,浸出速率逐渐变缓。考虑到酸挥发率随温度升高而加重,选择浸出温度为25 ℃,即常温下进行试验。

图2 含锌尘泥的形貌及面扫描图

2.1.3 液固比对含锌尘泥浸出率的影响

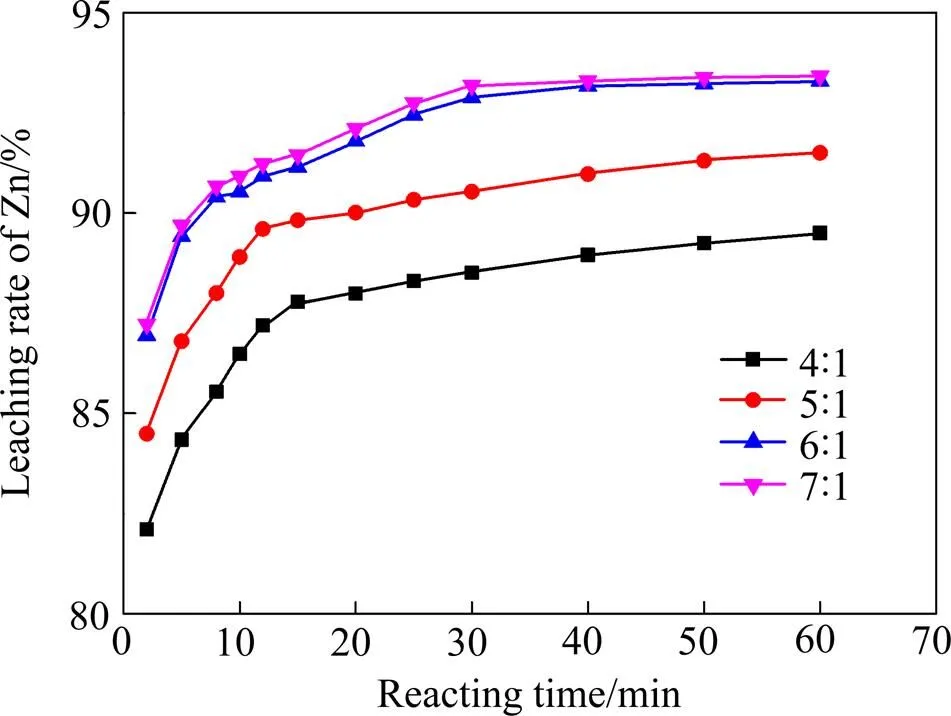

在固定硫酸浓度为0.5 mol/L、搅拌速度为200 r/min、浸出温度为25 ℃条件下,考察不同液固比对锌浸出率的影响,结果见图5。

从图5可以看出,随着液固比的增加,锌浸出率逐渐提高,后随之变缓,分析原因主要是液固比的增加提高了浸出体系的流动性,加剧了含锌尘泥中细小颗粒的运动和碰撞,从而促进了反应的进行[10],而铁溶解形成的Fe(OH)3胶体会吸附锌,造成溶解的锌变少,同时液固比太大会造成处理能力下降,给后续回收工序带来困难。综合考虑,选择液固比为6:1,此时锌浸出率较高。

图3 硫酸浓度对锌浸出率的影响

图4 反应温度对锌浸出率的影响

图5 液固比对锌浸出率的影响

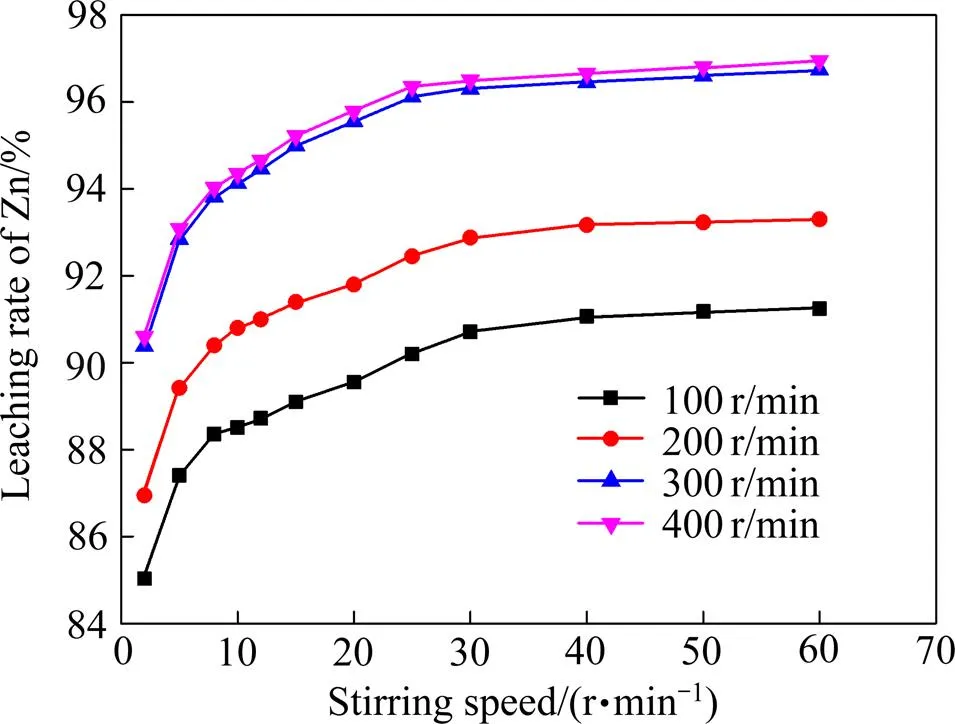

2.1.4 搅拌速度对含锌尘泥浸出率的影响

在硫酸浓度为0.5 mol/L、液固比为6:1、浸出温度为25 ℃、考察不同反应时间下不同搅拌速度对锌浸出率的影响,结果见图6。

图6 搅拌速度对锌浸出率的影响

从图6可以看出,随搅拌速度的增加,含锌尘泥中锌浸出率随着时间的延长也逐渐提高,最后趋于平缓。若浸出搅拌速度太小,矿浆中含锌尘泥颗粒容易发生干涉沉降,不利于浸出反应的进行;若搅拌速度过大,则会提高生产能耗和成本,因此综合考虑选择搅拌速度为300 r/min最为合适。

2.1.5 浸出渣微观结构分析

在上述最佳工艺参数条件下进行了浸出试验,浸出渣的XRD分析见图7,面扫描结果如图8所示。

图7 浸出渣的XRD谱

图8 浸出渣的形貌和面扫描图

从图7和8可知,锌元素的峰有很大程度地减弱,而铁元素、硅元素的含量则未发生明显变化,分析其原因是原料中氧化锌矿物绝大部分都被浸出进入浸出液中(见反应式(2)),而闪锌矿与锌铁矿(见反应式(3)和(4))很难被浸出,但是如果浸出温度较高则此反应速度很快,因此,在XRD谱中可以看到锌铁矿的主峰没有发生明显变化。

同时,也可以看出沸石、方解石等(见反应式(5)、(6)和(9))硅酸盐矿物在浸出渣中的主峰相比原料也有明显减弱。同时,铁元素含量变化幅度较小,主要是赤铁矿、磁铁矿(见反应式(7)和(8))在硫酸体系浸出时需要一定的酸度,浸出渣中的主峰相比原料没有明显的变化,说明该酸浸体系抑制了铁的浸出。

浸出后物相组成发生明显改变,其原因是含锌尘泥在酸浸过程中发生了如下化学反应:

CaCO3+H2SO4→CaSO4+CO2+H2O (5)

CaO+H2SO4→CaSO4+H2O (6)

Fe2O3+H2SO4→Fe2(SO4)3+3H2O (7)

Fe3O4+4H2SO4→FeSO4+Fe2(SO4)3+4H2O (8)

MgO+H2SO4→MgSO4+H2O (9)

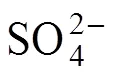

图9所示为浸出渣的SEM像。由图9可以明显看出,浸出后浸出渣表面基本无微细粒矿物附着,出现了较为明显的褶皱及孔隙,有部分尘泥浸渣表面出现了溶蚀痕迹,且出现定向排列的裂痕,由此可以推测,该硫酸浸出体系对原料的浸出效果较为明显。

图9 浸出渣的SEM像

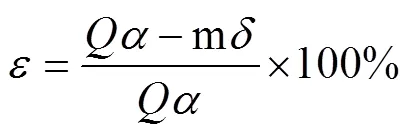

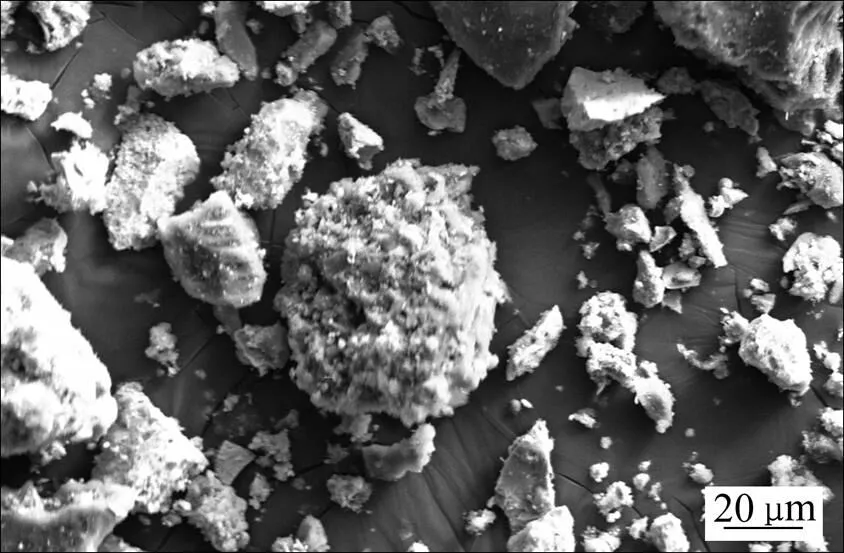

2.2 浸出动力学分析

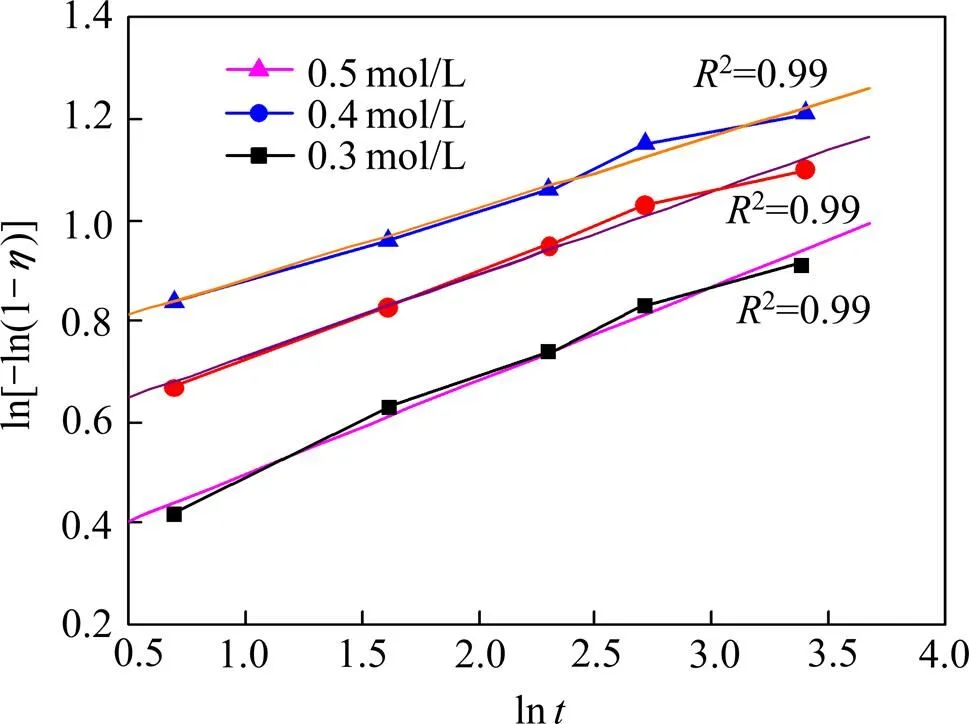

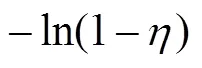

浸出动力学研究目的在于确定浸出速度与基本参数之间的关系[11−12],前述可知该含锌尘泥在常温条件下很短时间内锌的浸出率就达到了很大值,此时这种情况浸出曲线不符合广泛采用的未反应核收缩模型。Avrami方程[13−15]起初常被用来描述晶核变化的动力学过程,后来被越来越多的学者广泛应用于研究多种金属和金属氧化物的酸浸过程,因此,本文作者采用Avrami模型作为其浸出动力学模型,形式为

2.2.1 晶粒参数的确定

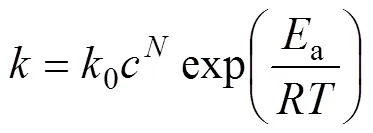

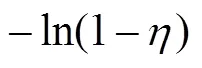

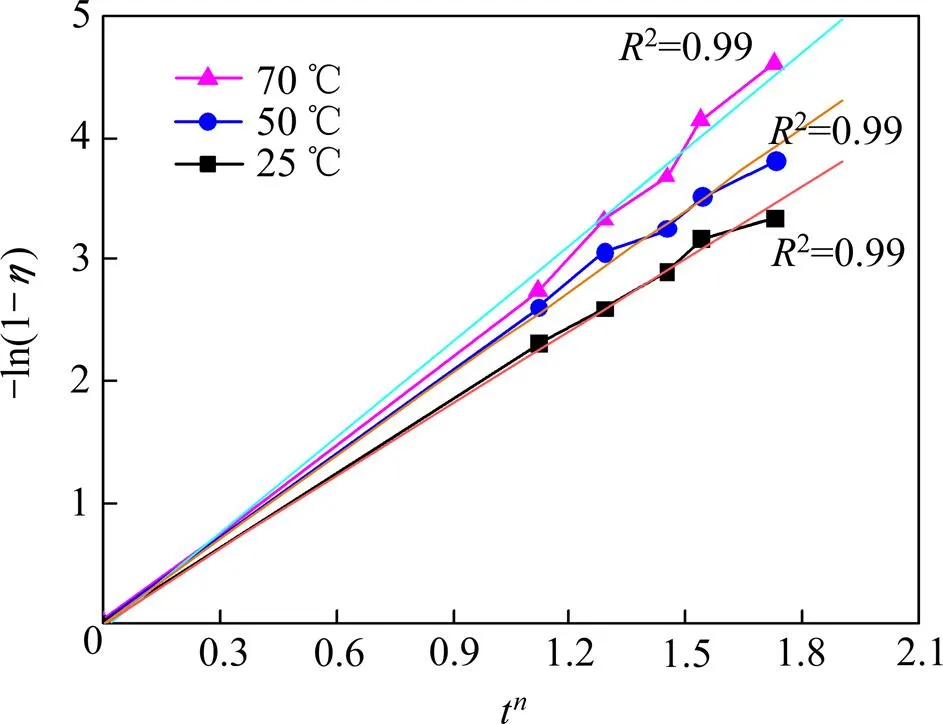

图10 不同温度下ln[−ln(1−η)]−ln t关系

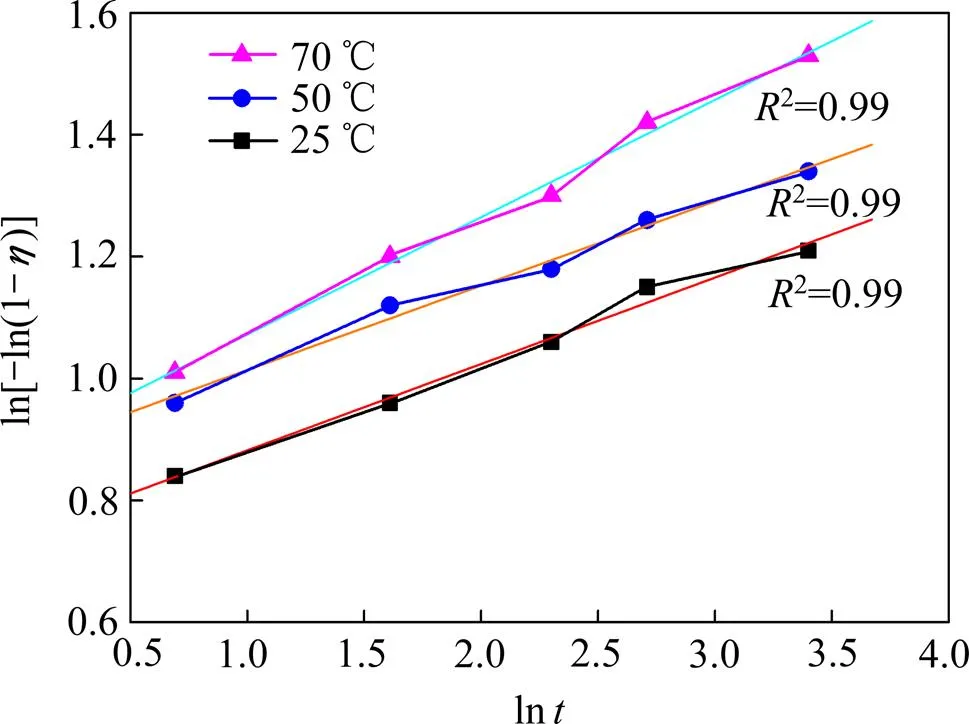

图11 不同硫酸浓度下ln[−ln(1−η)] −ln t关系

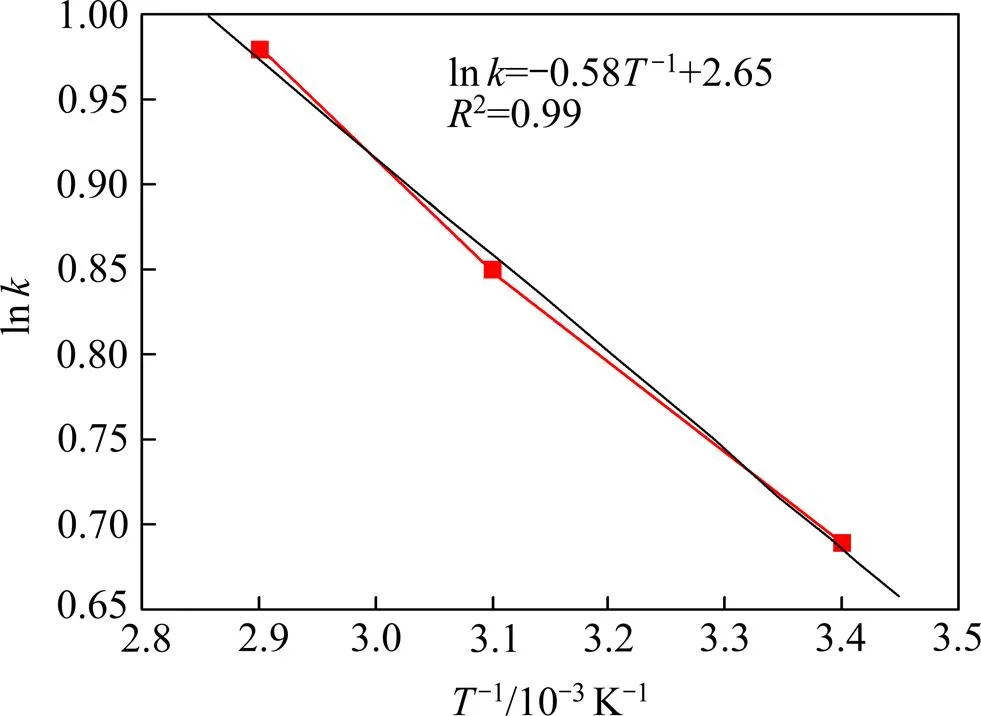

2.2.2 表观活化能和指前因子的确定

对图12数据进行线性回归,各回归方程的斜率即为对应温度下的反应速率常数(分别为1.98、2.35、2.65),然后将值和温度值代入式(9),以ln对1/作图,其结果如图13所示。对数据进行线性回归,可求得含锌尘泥硫酸浸出时的表观活化能a=10 kJ/mol,指前因子0=10.95。

图12 不同温度下与关系

图13 不同温度下lnk与T−1的关系

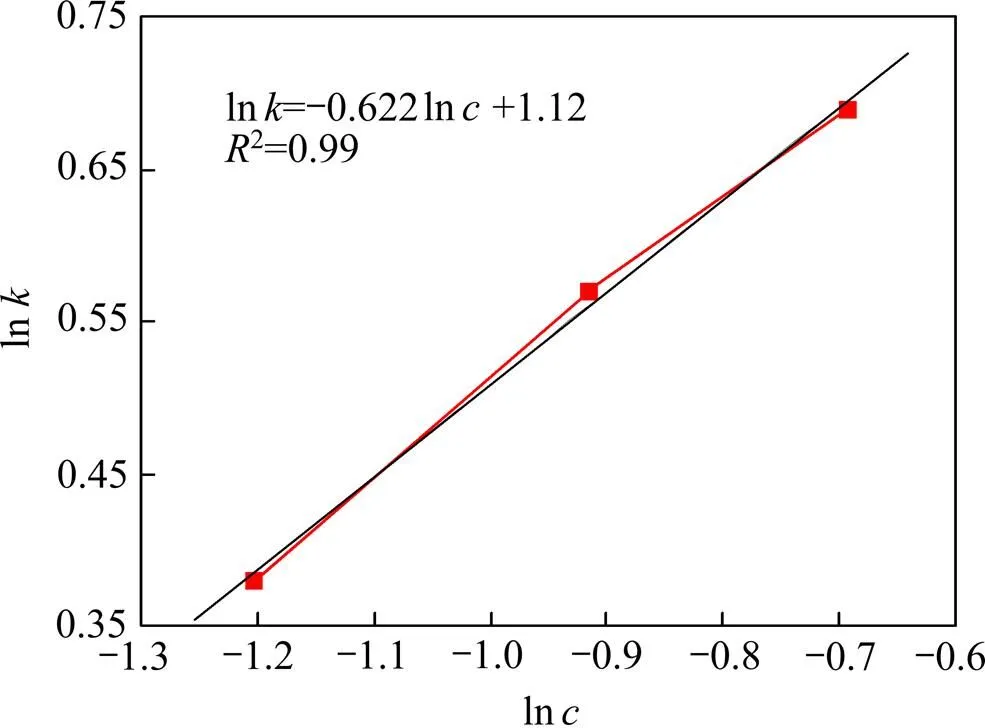

2.2.3 表观反应级数的确定

2.2.4 浸出动力学方程及其意义

将上述求出的模型参数代入式(10)和(11),可得到含锌尘泥常压硫酸浸出的宏观动力学方程为

图15 不同硫酸浓度下lnk与lnc的关系

由浸出动力学方程(12)可知,含锌尘泥浸出反应表观活化能a=10 kJ/mol,通常这类反应的速度比较快,但晶粒参数=0.16,表明浸出过程受扩散控制,由于化学反应较快,因此,强化扩散效应能够更有效地提高锌的浸出效率。

3 结论

1) 通过硫酸浸出试验,确定了含锌尘泥最佳浸出条件为:硫酸浓度0.5 mol/L,液固比6:1,搅拌速度300 r/min,浸出温度25 ℃。在此条件下,锌浸出率达到96.30%。

2) 含锌尘泥硫酸浸出过程符合=0.16的Avrami动力学模型,浸出反应表观活化能10 kJ/mol,表明浸出过程受扩散控制。

3) 对比浸出前后原料与浸出渣XRD谱及SEM-EDS分析可以发现,含锌尘泥中绝大部分锌被浸出,而铁、硅、碳等元素则被留在浸出渣中,可以推测该浸出体系对原料的浸出效果较好。

[1] 庄昌凌, 刘建华, 崔 衡, 刘松涛, ATTORRE D R, HUNT J. 炼钢过程含铁尘泥的基本物性与综合利用[J]. 北京科技大学学报, 2011, 33(11): 185−193. ZHUANG Chang-ling, LIU Jian-hua, CUI Heng, LIU Song-tao, ATTORRE D R, HUNT J. Basicproperties and comprehensive utilization of iron-containing sludge & dust in the steelmaking process[J]. Journal of University of Science and Technology Beijing, 2011, 33(11): 185−193.

[2] 王 飞, 张建良, 毛 瑞, 刘征建. 含铁尘泥自还原团块固结机理及强度劣化[J]. 中南大学学报(自然科学版), 2016, 47(2): 367−372. WANG Fei, ZHANG Jian-liang, MAO Rui, LIU Zheng-jian. Bonding mechanism and strength deterioration of self-reducing briquettes made from iron-bearing dust and sludge[J]. Journal of Central South University(Science and Technology), 2016, 47(2): 367−372.

[3] SAMI V, RIINA S, MEHDI H, ANTTI H, TUOMO S. Recovery of valuable metals from argon oxygen decarburization (AOD) dusts by leaching, filtration and solvent extraction[J]. Hydrometallurgy, 2013, 140(11): 181−189.

[4] WU Zhao-jin, HUANG Wei, CUI Ke-ke, GAO Zhi-Fang, WANG Ping. Sustainable synthesis of metals-doped ZnO nanoparticles from zinc-bearing dust for photodegradation of phenol[J]. Journal of Hazardous Materials, 2014, 278(8): 91−99.

[5] RAI S K, ROCKTOTPAL K, MUKHERJEE A K. Purification, characterization and biotechnological application of an alkaline-keratinase produced byRM-01 in solid-state fermentation using chicken-feather as substrate[J]. Biochemical Engineering Journal, 2009, 45(3): 218−225.

[6] LI Qian, ZHANG Bao, MIN Xiao-bo, SHEN Wen-qian. Acid leaching kinetics of zinc plant purification residue[J]. Transactions of Nonferrous Metals Society of China, 2013, 23(9): 2786−2791.

[7] YANG Sheng-hai, LI Hao, SUN Yan-wei, CHEN Yong-ming, TANG Chao-bo, HE Jing. Leaching kinetics of zincsilicate in ammonium chloride solution[J]. Transactions of Nonferrous Metals Society of China, 2016, 26(6): 1688−1695.

[8] SOUZA A D, PINA P S, LEÃO V A, SILVA C A, SIQUEIRA P E. The leaching kinetics of a zinc sulphide concentrate in acid ferric sulphate[J]. Hydrometallurgy, 2007, 89: 72−81.

[9] 徐志峰, 朱 辉, 王成彦. 富氧硫酸体系中硫化锌精矿的常压直接浸出动力学[J]. 中国有色金属学报, 2013, 23(12): 3440−3447. XU Zhi-feng, ZHU Hui, WANG Cheng-yan. Atmospheric direct leaching kinetics of zinc sulfide concentrate in oxygen-rich sulfuric acid system[J]. The Chinese Journal of Nonferrous Metals, 2013, 23(12): 3440−3447.

[10] SEONG-CHEOL K. Application of response surface method as an experimental design to optimize coagulation-flocculation process for pre-treating paper wastewater[J]. Journal of Industrial and Engineering Chemistry, 2016, 38(6): 93−102.

[11] RANDHAWA N S, GHARAMI K, KUMAR M. Leaching kinetics of spent nickel-cadmium battery in sulphuric acid[J]. Hydrometallurgy, 2016, 165(1): 191−198.

[12] LIU Zhi-xiong, YIN Zhou-lan, HU Hui-ping, CHEN Qi-yuan. Leaching kinetics of low-grade copper ore containing calcium-magnesium carbonate in ammonia-ammonium sulfate solution with persulfate[J].Transactions of Nonferrous Metals Society of China, 2012, 22(11): 2822−2830.

[13] MARTÍNEZ-LUÉVANOS A, RODRÍGUEZ-DELGADO M G, URIBE-SALAS A, CARRILLO-PEDROZA F R, OSUNA- ALARCÓN J G. Leaching kinetics of iron from low grade kaolin by oxalicacid solutions[J]. Applied Clay Science, 2011, 51(4): 473−477.

[14] RAO Shuai, YANG Tian-zu, ZHANG Du-chao, LIU Wei-Feng, CHEN Lin, HAO Zhan-dong, XIAO Qing-kai, WEN Jian-Feng. Leaching of low grade zinc oxide ores inNH4Cl-NH3solutions with nitrilotriacetic acid as complexing agents[J]. Hydrometallurgy, 2015, 158(12): 101−106.

[15] WANG Xin, SRINIVASAKANNAN C, DUAN Xin-hui, PENG Jin-hui, YANG Da-jin, JU Shao-hua. Leaching kinetics of zinc residues augmented with ultrasound[J]. Separation and purification Technology, 2013, 115: 66−72.

Leaching behavior and leaching kinetics of zinc from zinc-bearing dust

ZHANG Jin-xia1, 2, ZOU Xuan1, NIU Fu-sheng1, 2

(1. College of Mining Engineering, North China University of Science and Technology, Tangshan 063009, China; 2. Hebei Province Mining Industry Develops with Safe Technology Priority Laboratory, Tangshan 063009, China)

A novel method for leaching zinc from low grade zinc-bearing dust in sulfuric acid solutions was proposed by single factor leaching experiment. The influences of sulfuric acid concentration, liquid-solid ratio, stirring speed and leaching temperature on the zinc extraction were discussed. The results show that, under the conditions that sulfuric acid concentration of 0.5 mol/L, liquid-solid ratio of 6 mL:1 g, stirring speed of 300 r/min and leaching time of 40 min, the zinc extraction reaches 96.30%. The results of leaching kinetics indicates that the leaching process is controlled by the interface transfer and diffusion through the product layer. And whenis 0.16, the gas mud acid leaching process is in accordance with Avrami dynamic model, the apparent activation energy is 10 kJ/mol. Using SEM, XRD and EDS, the characterization of zinc-bearing dust raw materials and the structure and morphology of leaching residue were studied. The results show that most of zinc is leached, iron, silicon, carbon and other elements are in the leaching residue.

zinc-bearing dust; zinc; acid leaching; leaching kinetics

Project(E2015209117) supported by the Natural Science Foundation of Hebei Province, China

2017-06-12;

2017-10-17

ZHANG Jin-xia; Tel:+86-315-8805408; E-mail: zhangjinxia163@163.com

10.19476/j.ysxb.1004.0609.2018.08.24

1004-0609(2018)-08-1688-09

TD91

A

河北省自然科学基金资助项目(E2015209117)

2017-06-12;

2017-10-17

张晋霞,副教授,博士;电话:0315-8805408;E-mail: zhangjinxia163@163.com

(编辑 李艳红)