复合磁絮凝剂的制备及其对黄药废水的处理

2018-10-11彭映林郑雅杰李长虹

彭映林,余 旺,郑雅杰,李长虹

复合磁絮凝剂的制备及其对黄药废水的处理

彭映林1,余 旺2,郑雅杰2,李长虹3

(1. 湖南城市学院 材料与化学工程学院,益阳 413000;2中南大学 冶金与环境学院,长沙 410083;3. 中南大学 云浮研究院,云浮 527300)

以磁种(Fe3O4)和聚合硫酸铁(PFS)为主原料,通过复配工艺制备新型复合磁絮凝剂(CMF),并将其应用于黄药废水的处理。结果表明:当Fe3O4球磨时间为40 h、聚二甲基二烯丙基氯化铵(PDMDAAC)、聚乙烯吡咯烷酮(PVP)和壳聚糖(CTS)在PFS中的添加量分别为480、280和60 g/L时, Fe3O4-PDMDAAC-PFS、Fe3O4-PVP-PFS和Fe3O4-CTS-PFS的沉降时间分别可达248、1035和507 h。当黄药废水初始pH为9、Fe3O4-PDMDAAC(240 g/L)-PFS和Fe3O4-CTS(40 g/L)-PFS中复合絮凝剂投加量分别为180和160 mg/L、Fe3O4添加量分别为5%和20%时,与PFS相比,Fe3O4-PDMDAAC(240 g/L)-PFS和Fe3O4-CTS(40 g/L)-PFS对COD总去除率分别提高17.28%和20.16%,对黄药总去除率分别提高1.91%和2.48%,且Fe3O4-PDMDAAC-PFS和Fe3O4-CTS-PFS都获得了更快的絮体沉降速度和更密实的絮体结构。

磁絮凝;复合絮凝剂;黄药废水;Fenton试剂;絮体

磁絮凝技术是向水中投加磁种和絮凝剂,使污染物、磁种和絮凝剂结合为一体,形成带有磁性的复合体,然后通过磁分离装置或自身的快速沉降,实现固液分离,从而将污染物去除[1−2]。磁种通常采用磁铁矿粉(主要为Fe3O4),常用的絮凝剂有硫酸铝(Al2(SO4)3)、三氯化铁(FeCl)、聚合氯化铝()、聚合硫酸铁(PFS)、聚丙烯酰胺(PAM)等[3]。其中,PFS具有水解速度快、絮凝体密度大、沉降迅速、适用范围广、处理效果好、原料来源广泛、价格低廉等优点,具有很强的竞争力[4]。相比传统絮凝技术,磁絮凝技术具有沉降性能好、占地面积小、耐冲击负荷能力强、运行成本低等优点,目前已广泛应用在含油废水、含重金属废水、市政污水、含磷废水、焦化废水、造纸废水等水处理领域[2]。

传统的磁絮凝工艺,一般将磁种和絮凝剂分别投加,这将增加水处理成本,并且磁絮凝效果难以保 证[5]。若把磁种和絮凝剂在一定条件下通过混合或者反应形成一种复合磁絮凝剂使用,则可提高水和废水的絮凝效果、拓宽其应用范围和降低处理成本。周正等[6−7]通过在二甲基二烯丙基氯化铵(DMDAAC)和丙烯酰胺(AM)的共聚过程中引入经过油酸改性的Fe3O4颗粒,合成了一种新型阳离子复合磁絮凝剂;在2-丙烯酰胺-2-甲基丙磺酸(AMPS)和AM的共聚过程中引入经过油酸改性的Fe3O4颗粒,合成了一种新型阴离子复合磁絮凝剂,将两种复合磁絮凝剂应用于模拟废水处理,与PAC、PAM等相比,复合磁絮凝剂的综合性能最佳。刘占孟等[8]采用纳米Fe3O4与PFS复合制备磁性聚合硫酸铁(MPFS),利用MPFS混凝−NaClO氧化组合工艺处理垃圾渗滤液,结果表明MPFS对 COD 的去除效果优于PFS。樊帆等[9]以某造纸厂所产生 Fenton 铁泥作为原料,制备絮凝剂PFS及MPFS,并将其用于造纸废水处理,研究表明MPFS对浊度和COD的去除率均高于商品PFS,MPFS混凝絮体在沉降速度与致密程度上远优于无磁性的PFS与商品PFS。

选矿废水中常含有一定浓度黄药,若该类废水直接排放,会严重污染矿山周围的生态环境;在废水的回用过程中,残余的黄药如不去除,对金属矿石的选别指标有不利影响[10]。在黄药废水的常用处理方法中,自然降解法处理时间长,不能彻底将其去除[11];吸附法吸附剂用量大,处理成本高[12];生物法处理周期较长,水质水量的变化会明显影响处理效果;Fenton氧化法操作简单、处理效果显著、无需复杂设备[13],但其对废水的COD 去除效果一直不佳,黄药不能被完全矿化,易造成二次污染[14−15];混凝沉降法工艺简单,成本低,去除COD效果较明显,大量研究表明处理黄药废水,聚合硫酸铁是一种理想的混凝剂[10]。

本文作者以自制磁种和PFS为主原料,通过与PDMDAAC、PVP或CTS等有机高分子絮凝剂复配制备新型复合磁絮凝剂(CMF),并将其应用于黄药废水的处理,可为磁絮凝技术在黄药废水处理中的应用提供科学依据。

1 实验

1.1 实验材料

磁种为自制球形四氧化三铁颗粒[16],平均粒径(50) 2.48 µm,Fe3O4质量分数94.35%,饱和磁化强度83.66×10−3A∙m2/g,磁种的XRD谱和SEM像如图1所示。

无机絮凝剂PFS为红褐色液体,其全铁质量分数为11.20%,密度为1.46 g/cm3,二价铁质量分数为0.01%,盐基度为13.32%,pH值(1%水溶液)为2.5。

图1 磁种的XRD图和SEM像

有机絮凝剂为PDMDAAC(水溶液,质量分数为40%)、PVP(分析纯)、CTS(分析纯)。

1.2 CMF的制备

1) 磁种预处理:采用罐装式球磨机对磁种进行球磨预处理[16],水与磁种质量比为40:1,不锈钢球与磁种质量比为3:1,球磨转速为130 r/min,球磨时间设为0~50 h,球磨后所得磁种经60 ℃真空干燥后备用。

2) 复合絮凝剂的制备:取200 mL PFS放入圆底烧瓶中,加入一定量有机絮凝剂,在60℃下搅拌混合2 h,冷却后得到复合絮凝剂并测定其黏度。

3) CMF的制备:取1 g球磨后磁种加入100 mL PFS或上述所得复合絮凝剂中,充分搅拌混合10 min,得到CMF,其中磁种+PFS简写为MPFS,然后将CMF放在60 ℃真空干燥箱中干燥、研磨后得到固体产物。

1.3 CMF在黄药废水处理中的应用

采用Fenton氧化−磁絮凝工艺处理黄药废水,由于黄药会发生自然降解,故采用丁基黄药配制模拟废水,现配现用,其中丁基黄药的浓度为25 mg/L,废水pH为7.5。

1) Fenton氧化。取1 L模拟黄药废水于1 L混凝烧杯中,置于六联搅拌机上,用氢氧化钠溶液和硫酸溶液调节废水初始pH为一定值,加入一定量的硫酸亚铁和过氧化氢(质量分数为30%),先快搅(250 r/min) 2 min,然后慢搅(50 r/min)25 min,静置30 min后,取上清液测定黄药和COD浓度,确定Fenton试剂降解丁基黄药的适宜工艺条件。

2) 常规絮凝。取1 L经 Fenton氧化处理后黄药废水于1 L混凝烧杯中,置于六联搅拌机上,用氢氧化钠溶液调节废水初始pH为一定值,加入一定量的PFS或复合絮凝剂,先快搅(250 r/min)2 min,然后慢搅(50 r/min)25 min,停止搅拌,观察絮凝体的沉降现象,静置30 min后,取上清液测定黄药和COD浓度,确定适宜的废水初始pH和复合絮凝剂投加量。

磁絮凝实验如下:在上述适宜的废水初始pH值和复合絮凝剂投加量条件下,往复合絮凝剂中加入一定量的磁种,改变磁种添加量(以磁种与复合絮凝剂的质量分数表示),考察复合磁絮凝剂对黄药废水的处理效果,实验步骤同常规絮凝步骤。

1.4 分析与检测

1.4.1 CMF分散稳定性能的评价

对于磁种、PFS和有机高分子絮凝剂复配制备CMF,首要条件是磁种均匀分散在絮凝剂中。采用静态沉降法来评价CMF的分散稳定性能。CMF制备完成后,立即将其倒入10 mL试管中,开始计时,观察CMF的沉降情况;经过一段时间静置沉降后,悬浮液开始出现分层,上层为澄清液,下层为CMF悬浮液,下层的体积为沉降体积;沉降体积越来越小,当沉降体积稳定不变时,停止计时,记录沉降时间。

1.4.2 絮凝体沉降速度的测定

在磁絮凝试验中,停止搅拌即开始计时,定时观察絮凝体下沉情况并记录沉降高度,绘制沉降高度与沉降时间的关系图。

1.4.3 絮凝体形貌的观察

为减少转移絮体时对絮体结构的影响,先在扫描电镜的样品台上贴好导电胶,然后将样品台水平置于混凝烧杯的底部,磁絮凝实验中产生的絮体将直接沉降在样品台的导电胶上;待絮体沉降完毕,将烧杯中液体慢慢引出,取出样品台于60℃下烘干,用扫描电镜观察样品台上絮体的形貌。

1.4.4 其他分析项目及方法

采用X 射线衍射仪(XRD,Rigaku D/max−TTR III) 分析固体产物物相(发光源为Cu K靶,管压为40 kV,管流为250 mA,为1.54056 nm,扫描速率为10 (°)/min,2为10°~80°);采用扫描电镜(SEM,FEI Quanta 200)分析固体产物的表面形貌;采用激光粒度分析仪(LS-POP(6),珠海欧美克仪器有限公司) 分析颗粒粒径;采用乌氏毛细管黏度计(上海青浦前明玻璃工艺品厂)分析产物黏度,根据《黏度测量方法》(GB/T10247−2008)在20℃下测定。采用数显酸度计(PHS−3C,杭州雷磁分析仪器厂)分析溶液pH;采用紫外可见分光光度计(WFZ UV−4802,尤尼柯(上海)仪器有限公司) 分析黄药浓度;采用《水质化学需氧量的测定—快速消解分光光度法》(HJ/T 399−2007)和《水质化学需氧量的测定—重铬酸盐法》(GB 11914−89)分析COD。

2 结果与讨论

2.1 CMF的制备

2.1.1 磁种粒径对MPFS分散稳定性能的影响

图2所示为不同球磨时间下所得磁种的平均粒径(50)和MPFS的沉降时间。由图2可以看出,随着球磨时间的增加,磁种的50逐渐变小,MPFS的沉降时间逐渐延长。球磨时间从0增加到40 h时,磁种的50从2.48 µm减小至1.04 µm,MPFS的沉降时间从1 h延长至3.5 h;球磨时间增至50 h时,磁种粒径的减小幅度趋缓,50为0.95 µm,而MPFS的沉降时间保持不变。在球磨过程中,磁种被反复球磨而破碎,产生大量新的结合界面,形成细化的多层状复合颗粒,随后复合颗粒裂纹萌生、扩展并最终破碎,磁种粒径变小、粒径分布均匀;当球磨一定时间后,磁种粒径减小到一定程度,继续延长球磨时间,细化后的颗粒表面能增大,可能发生颗粒的团聚现象,从而最终导致磁种粒径基本不变[17−18]。而在MPFS悬浮体系中,磁种粒子粒径越小,Zeta电位的绝对值就越大,体系分散稳定性就越好,即分散粒子可以抵抗聚集;同时,磁种在PFS中的分散稳定性越好,则磁种在该体系中的悬浮时间长,其沉降速度越慢,沉降时间越长[19]。综合考虑球磨成本和絮凝剂的分散稳定性能,适宜的球磨时间为40 h。

图2 球磨时间对磁种平均粒径(D50)和MPFS沉降时间的影响

2.1.2 有机絮凝剂对CMF分散稳定性能的影响

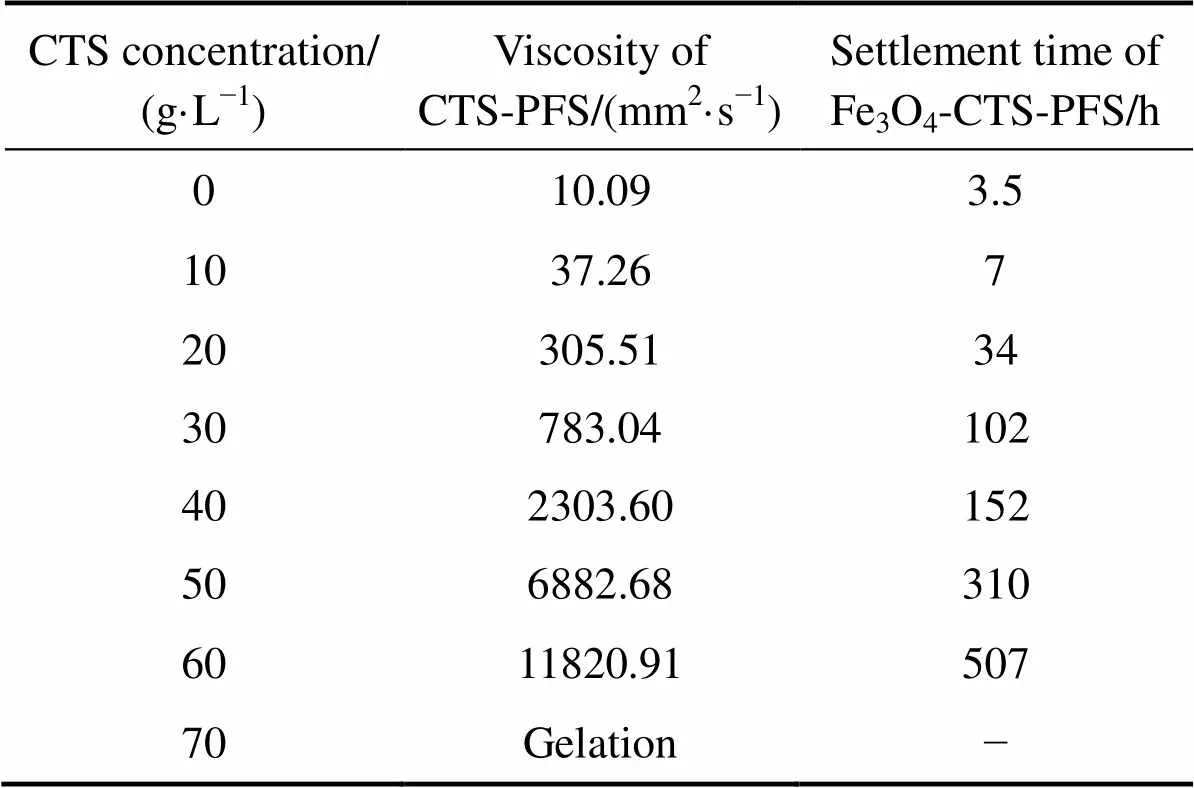

由上可知,直接在PFS中投加磁种所得MPFS的分散稳定性差,其沉降时间仅为3.5 h。因此,考虑将PFS与有机絮凝剂复合,再在复合絮凝剂中投加磁种制备CMF,以期提高CMF的分散稳定性能。当磁种球磨时间为40 h时,在PFS中分别加入不同浓度的PDMDAAC、PVP和CTS,考察它们的添加对复合絮凝剂黏度和CMF沉降时间的影响,结果见表1、2和3。

由表1、2和3可知,随着各有机絮凝剂浓度的增大,复合絮凝剂的黏度都逐渐增大,CMF的沉降时间都逐渐延长。当PDMDAAC浓度为480 g/L时,复合絮凝剂PDMDAAC-PFS的黏度增大至1997.74 mm2/s,复合磁絮凝剂Fe3O4-PDMDAAC-PFS的沉降时间延长至248 h;浓度继续增大时,黏度和沉降时间趋于稳定,这是由于PDMDAAC本身黏度的限制。当PVP和CTS浓度分别为280和60 g/L时,PVP-PFS和CTS-PFS的黏度分别增大至13797.14和11820.91 mm2/s,Fe3O4-PVP-PFS和Fe3O4-CTS-PFS的沉降时间分别延长至1035和507 h;浓度继续增大时,两者的复合絮凝剂均出现凝胶化现象,失去流动性。

表1 不同PDMDAAC浓度下PDMDAAC-PFS的黏度和Fe3O4-PDMDAAC-PFS的沉降时间

表2 不同PVP浓度下PVP-PFS的黏度和Fe3O4-PVP-PFS的沉降时间

表3 不同CTS浓度下CTS-PFS的黏度和Fe3O4-CTS-PFS的沉降时间

综上所述,有机絮凝剂的添加可以提高CMF的分散稳定性能。这是由于分散介质的黏度对磁种粒子有支撑作用,能克服粒子的重力场作用,提高分散介质的黏度可以有效提高磁种的分散稳定性;另外,3种有机絮凝剂的分子质量相对于PFS均有较大提高,且分子具有较长链长,能在颗粒表面形成足够空间位阻,提高颗粒分散度,有效抑制颗粒沉降[20−21]。

2.1.3 CMF的结构表征

将PFS和CMF液体样品干燥、粉碎后得到固体样品,对固体样品进行XRD分析,结果分别如图3和4所示。由图3可知,固体聚合硫酸铁(SPFS)和固体MPFS都呈现明显的晶态结构,它们的主要物相为Fe5(SO4)6(OH)2·20H2O和Fe2(SO4)3·7H2O;SPFS 样品中还存在物相Fe2(SO4)3·8H2O。固体MPFS中无Fe3O4衍射峰,加入有机絮凝剂的固体CMF中没有观察到晶态峰(见图4),这有两方面原因,一是Fe3O4含量较低,低于检测限;二是Fe3O4被絮凝剂包裹,Fe3O4、PFS与有机絮凝剂很好的融合在一起。

图3 SPFS和固体MPFS的XRD谱

图4 有机絮凝剂添加下固体CMF的XRD谱

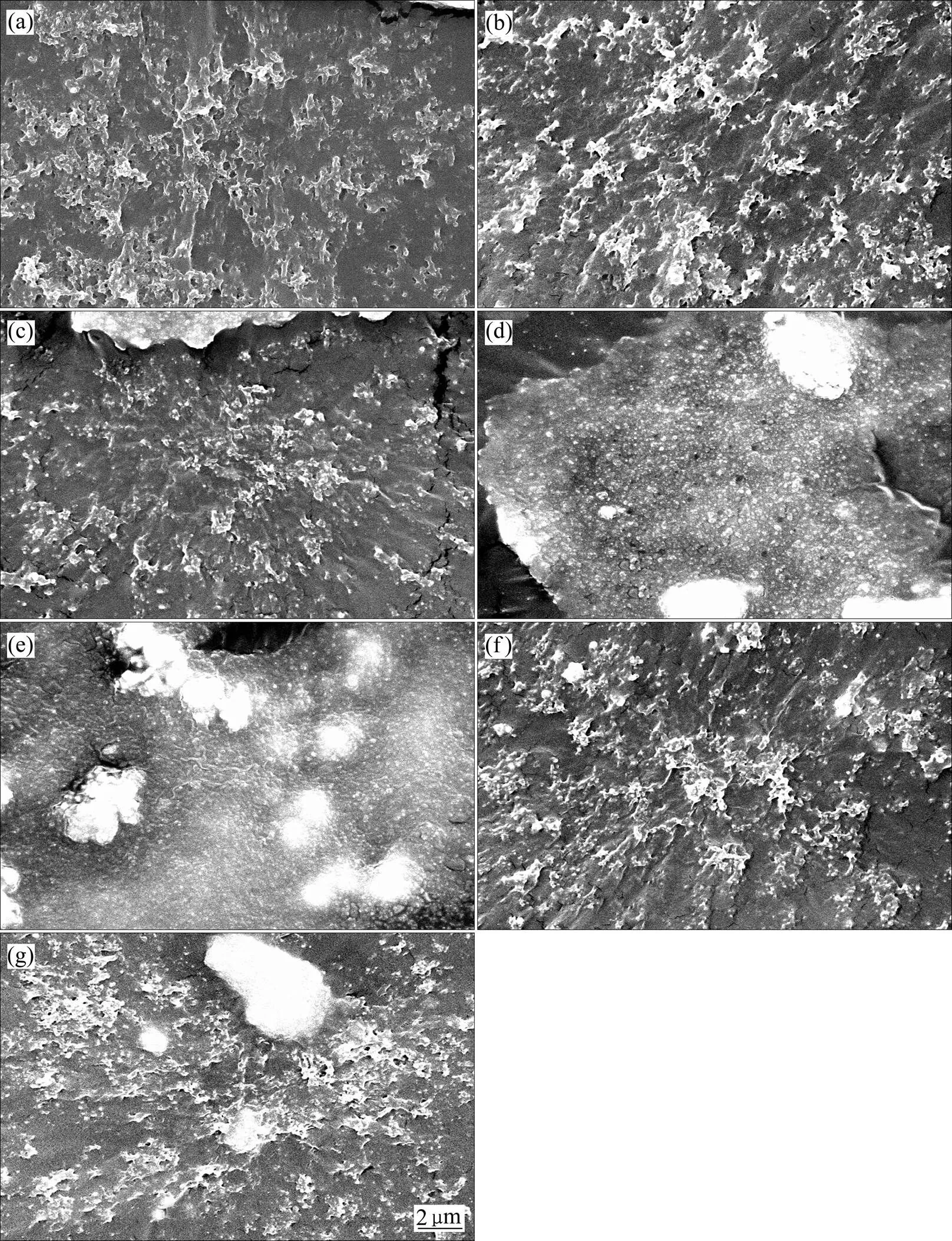

SPFS和固体CMF的SEM像分别如图5和6所示。

由图5可知,PFS和磁种复合后,形貌发生了变化。SPFS为多种尺寸的块状聚集体,与Fe3O4复合后,形貌变得更加密实。此结果说明了Fe3O4与PFS之间相互渗透、相互结合,这种紧密的包埋结构使MPFS的吸附架桥能力更强,其混凝性能得到强化[22]。

图5 SPFS和固体MPFS的SEM像

图6 有机絮凝剂添加下固体CMF的SEM像

由图6可知,磁种、PFS和有机絮凝剂复合后,形貌发生了很大改变;相比SPFS的块状,固体Fe3O4-PDMDAAC-PFS变成棉絮团并分瓣(见图6(a)),固体Fe3O4-PVP-PFS变成竹叶状(见图6(c)),固体Fe3O4-CTS-PFS变成松球状(见图6(e))。总的变化趋势是磁种、PFS与有机絮凝剂复合后,形貌都向较疏松的絮团状转变,聚集体体积增大,比表面积增加。PFS和各有机絮凝剂有较好的相容性,CMF是互相融合的复合体系。此结果和图4的XRD分析结果一致。

2.2 CMF在黄药废水处理中的应用

2.2.1 Fenton氧化法处理黄药废水

根据前述实验步骤,采用Fenton试剂处理黄药废水。当Fe2+浓度为10 mg/L、H2O2浓度为2 mL/L时,废水初始pH值对黄药去除率的影响如图7(a)所示。由图7(a)可知,黄药去除率随废水初始pH值的增加先升高后降低,当废水初始pH值为7时,黄药去除率最高为94.36%。Fenton试剂能够降解黄药,主要原因在于H2O2在Fe2+催化下分解产生氧化性很强的羟基自由基(•OH)。废水pH值低时,黄药的去除是H+和Fenton试剂共同作用的结果,因为部分黄药在酸性介质中会发生自然降解,但pH过低,将导致H2O2被分解从而降低黄药去除率;选矿废水一般为碱性,导致加酸量增多,成本增加,且低pH条件对设备的耐腐蚀性要求较高[10]。废水pH值升高不利于•OH的产生,且Fe2+会生成氢氧化物沉淀而失去催化能力。因模拟黄药废水的pH值为7.5,接近7,所以黄药废水的初始pH值无需调节。

当废水初始pH值为7.5、H2O2浓度为2 mL/L时,Fe2+浓度对黄药去除率的影响如图7(b)所示。结果表明,黄药去除率随Fe2+浓度的增加先升高后降低。这是因为Fe2+对H2O2分解产生•OH起催化作用;当Fe2+浓度较低时,H2O2分解产生•OH的量不足,黄药降解效果差;随着Fe2+浓度的增大,Fe2+对H2O2的催化作用逐渐增大,加快H2O2分解产生•OH,从而提高黄药的降解效果;当Fe2+浓度过高时,Fe2+会与•OH反应,Fe2+被氧化为Fe3+,而减少与黄药进行反应的•OH量,从而降低黄药降解效果[23]。因此,适宜的Fe2+浓度为10 mg/L时,此时,黄药去除率最高为94.14%。

图7 初始pH值(a)、Fe2+浓度(b)和H2O2浓度(c)对废水中黄药去除率的影响

当废水初始pH值为7.5、Fe2+浓度为10 mg/L时,H2O2浓度对黄药去除率的影响如图7(c)所示。由图7(c)可知,黄药去除率随H2O2浓度的增加先升高后趋于稳定;当H2O2浓度为0.4 mL/L时,黄药去除率为91.03%;继续增大H2O2浓度,黄药去除率趋于稳定。这是由于过量的H2O2与•OH发生反应,使H2O2无效分解,黄药的降解效果降低;并且过量的H2O2与Fe2+反应生成Fe3+,Fe3+会抑制•OH的产生[24]。

综上所述,Fenton氧化法处理黄药废水的适宜工艺条件为如下:废水初始pH值为7.5,Fe2+浓度为10 mg/L,H2O2浓度为0.4 mL/L,在此条件下,废水终点pH降低为3.35,废水中黄药去除率为91.03%,经检测其COD去除率仅为60.66%。因此,在后续磁絮凝工艺中,以COD总去除率(即废水经Fenton氧化和磁絮凝处理后COD的总去除率)为评价指标,依次考察PFS、Fe3O4-PDMDAAC-PFS、Fe3O4-PVP-PFS和Fe3O4- CTS-PFS对黄药废水处理效果的影响。

2.2.2 磁絮凝法处理黄药废水

首先,在PFS投加量为20 mg/L的条件下,考察废水初始pH值对COD总去除率的影响,结果如图8所示。由图8可知,COD总去除率随废水初始pH值的增加先增大后减小,当废水初始pH值为9时,COD总去除率最大为61.44%。因此,后续试验的废水初始pH值选为9。

图8 初始pH对废水中COD总去除率的影响

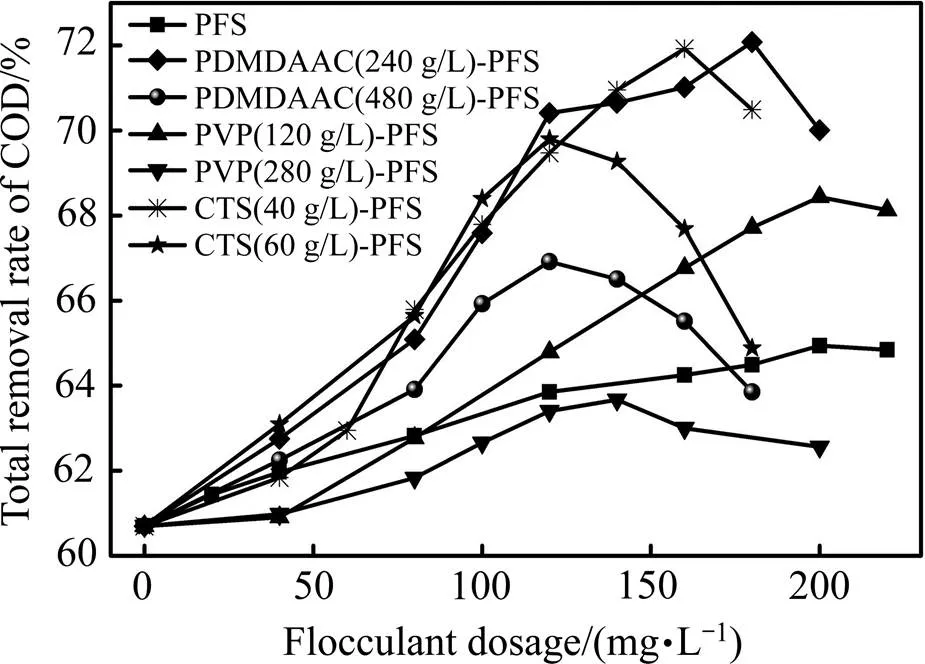

图9所示为不同PFS和复合絮凝剂投加量下废水中COD总去除率变化图。从图9可以看出,随着PFS和复合絮凝剂投加量的增大,COD总去除率均先增大后减小。PFS、PDMDAAC(240 g/L)-PFS、PDMDAAC (480 g/L)-PFS、PVP(120 g/L)-PFS、PVP(280 g/L)-PFS、CTS(40 g/L)-PFS和CTS(60 g/L)-PFS分别在投加量为200、180、120、160、140、160和120 mg/L时取得最大的COD总去除率,COD总去除率分别为64.94%、72.08%、66.92%、68.44%、63.67%、71.92%和69.80%。PFS和复合絮凝剂均可进一步去除Fenton试剂氧化处理后黄药废水中的COD,且除PVP(280 g/L)-PFS外,其余复合絮凝剂对COD的去除效果均优于单独投加PFS的。然而,复合絮凝剂中有机絮凝剂含量越高,其COD总去除率越低。无机−有机复合絮凝剂是利用无机和有机絮凝剂之间的协同效应,使絮凝剂同时具备较强的电中和能力和吸附架桥能力,增强絮凝效果。但是,当复合絮凝剂中有机絮凝剂含量过高时,有机部分带入的过量电荷可以使胶体颗粒重新稳定,出现反混现象。另外,复合絮凝剂中无机部分的电中和作用与有机部分的吸附作用还未完全达到平衡时,污染物即被有机部分强大的架桥卷扫作用沉淀,部分残留在溶液中,不能取得好的去污效果。

图9 絮凝剂投加量对废水中COD总去除率的影响

在上述适宜的复合絮凝剂投加量条件下,往复合絮凝剂中加入一定量的磁种,改变磁种添加量,考察复合磁絮凝剂Fe3O4-PDMDAAC-PFS、Fe3O4-PVP-PFS和Fe3O4-CTS-PFS对废水中COD总去除率的影响,结果如图10所示。由图10可知,随着磁种添加量的增大,废水中COD总去除率均先增大后减小;CMF中有机絮凝剂含量越高,其COD总去除率越低。Fe3O4-PDMDAAC-PFS,Fe3O4-PVP-PFS和Fe3O4-CTS- PFS分别在磁种添加量为5%、10%和20%时取得最大的COD总去除率;Fe3O4-PDMDAAC(240 g/L)-PFS、Fe3O4-PDMDAAC(480 g/L)-PFS、Fe3O4-PVP(120 g/L)- PFS、Fe3O4-PVP(280 g/L)-PFS、Fe3O4-CTS(40 g/L)-PFS和Fe3O4-CTS(60 g/L)-PFS的最大COD总去除率分别为82.22%、80.55%、70.81%、64.02%、85.10%和83.69%。相比复合絮凝剂,CMF对黄药废水的COD去除效果更佳。与PFS相比,Fe3O4-PDMDAAC-PFS和Fe3O4-CTS-PFS的COD总去除率均显著增加,两者的最大升幅分别可达17.28%和20.16%;而Fe3O4- PVP(280 g/L)-PFS的COD总去除率降低0.92%。

在废水处理过程中,CMF的作用机理为磁性微粒与絮凝剂的协同作用机理[25−29]:磁性微粒粒径小、比表面积大、表面能高、磁力作用强,首先磁性微粒可以通过自身直接吸附、磁絮凝等作用,形成以磁性微粒为核心的核壳结构的较大颗粒;然后PFS发挥压缩双电层的作用,胶粒之间由于范德华力或静电力而进一步凝聚;最后通过PDMDAAC和CTS高分子链的架桥、网捕等作用,形成大而密实的磁嵌合絮体,沉降速率大大提升;这种磁性絮体可在外加磁场或重力作用下快速实现固、液分离,达到最佳的絮凝效果。但是当磁种量过多时会导致磁种颗粒之间相互碰撞凝聚的几率增加,从而降低磁种的絮凝率;同时,过剩的磁种中粒径较小者无法形成磁絮体下沉仍悬浮于水中,使废水的COD去除率下降[30−31]。

图10 CMF中磁种添加量对废水中COD总去除率的影响

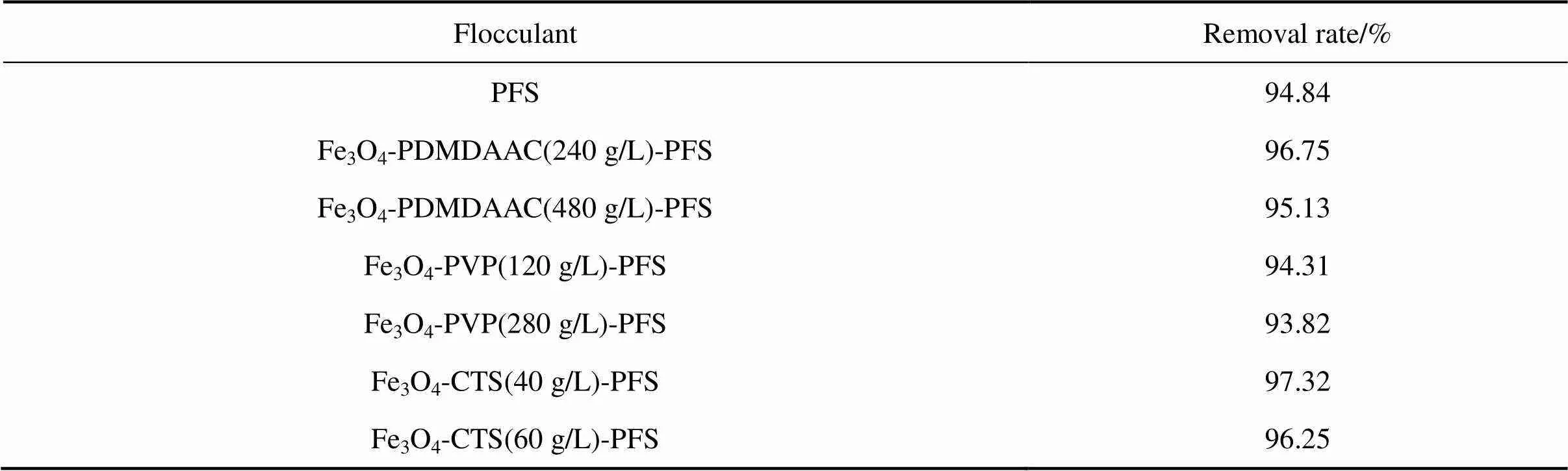

PFS和CMF对废水中黄药的最大总去除率如表4所示。由表4可知,与PFS相比,Fe3O4-PDMDAAC-PFS和Fe3O4-CTS-PFS对黄药总去除率均增大,两者的最大升幅分别为1.91%和2.48%,而Fe3O4-PVP-PFS对黄药总去除率分别降低了0.53%和1.02%。此结果与图9和10的COD总去除率结果一致。

表4 PFS和CMF对废水中黄药的最大总去除率

2.2.3 PFS和CMF的絮凝体的比较

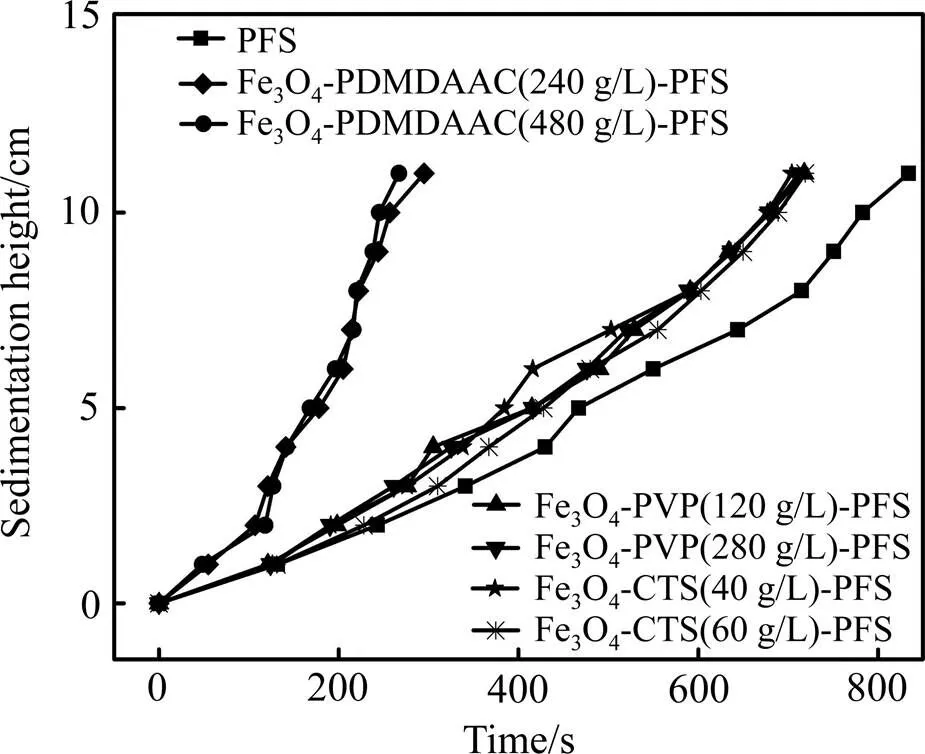

图11所示分别为PFS、Fe3O4-PDMDAAC-PFS、Fe3O4-PVP-PFS和Fe3O4-CTS-PFS处理黄药废水时适宜工艺条件下产生的絮体的沉降速度。从图11可以看出,加入磁种后,3种复合磁絮凝剂的沉降速度相对于PFS均明显加快,说明磁种的添加对絮体的沉降有促进作用;不同絮凝剂的絮体沉降速度顺序为:Fe3O4-PDMDAAC-PFS>Fe3O4-PVP-PFS,Fe3O4-CTS- PFS>PFS。此结果与图9和10的分析结果一致。

图11 不同絮凝剂产生的絮体沉降速度

PFS和CMF在适宜工艺条件下产生的絮体的扫描电镜照片如图12所示。由图12(a)可知,单独加入PFS时,黄药废水中产生的絮团中明显的枝状链将絮体连结起来,但絮团内部颗粒结合仍不紧密;从图12(b)、(c)、(f)和(g)可以看出,加入Fe3O4-PDMDAAC- PFS和Fe3O4-CTS-PFS均产生絮团,但絮团内部结构变得更紧密。这是由于CMF中的PDMDAAC和CTS拥有较长分子链,可以强化磁性微粒与胶体颗粒间的吸附和架桥作用,促使絮体向网状生长,在高分子链的连结、包覆和多种键合作用下,絮体内部结构得到重构和调整,使絮体变得更密实[32−33]。然而,Fe3O4- PVP-PFS 的絮体(见图12(d)和(e))是比较分散的,没有明显的絮体结构,这与实验中观察到的现象一致,可能也是导致其COD和黄药去除效果不佳的原因。

综上所述,与PFS相比,Fe3O4-PDMDAAC-PFS和Fe3O4-CTS-PFS都获得了更密实的絮体结构,这和两者更高的COD和黄药总去除率的结果是一致的。

图12 不同絮凝剂产生的絮体的SEM像

3 结论

1) 以磁种和PFS为主原料,通过复配工艺制备新型CMF。磁种球磨时间为40 h,有机絮凝剂在PFS中的添加浓度越大,所得CMF产品的沉降时间越长;PDMDAAC、PVP和CTS在PFS中的添加浓度分别为480、280和60 g/L时,产品Fe3O4-PDMDAAC-PFS、Fe3O4-PVP-PFS和Fe3O4-CTS-PFS分别获得其最大沉降时间为248、1035和507 h。

2) 采用Fenton氧化−磁絮凝工艺处理黄药废水。Fenton氧化阶段适宜条件为废水初始pH值为7.5,Fe2+浓度为10 mg/L,H2O2浓度为0.4 mL/L;磁絮凝阶段适宜条件为Fenton试剂处理后,黄药废水初始pH值为9,Fe3O4-PDMDAAC(240 g/L)-PFS、Fe3O4-PVP(120 g/L)-PFS和 Fe3O4-CTS(40 g/L)-PFS中复合絮凝剂投加量和磁种添加量分别为180、160、160 mg/L和5%,10%、20%。在适宜工艺条件下,黄药总去除率分别为96.75%、94.31%和97.32%,COD总去除率分别为82.22%、70.81%和85.10%。

3) CMF在废水处理中的作用机理可归结为磁性微粒与絮凝剂的协同作用机理。相比PFS,Fe3O4-PDMDAAC-PFS和Fe3O4-CTS-PFS都获得了更快的絮体沉降速度和更密实的絮体结构,而Fe3O4-PVP-PFS没有明显的絮体结构。

[1] AMBASHTA R D, SILLANPÄÄ M. Water purification using magnetic assistance: A review[J]. Journal of Hazardous Materials, 2010, 180(1/3): 38−49.

[2] 庞治邦, 姚吉伦, 刘 波, 周 振. 磁絮凝技术在水处理中的应用与前景[J]. 重庆理工大学学报(自然科学), 2015, 29(10): 99−102.PANG Zhi-bang, YAO Ji-lun,LIU Bo,ZHOU Zhen. Application and prospects of magnetic Flocculation in water treatment[J]. Journal of Chongqing University of Technology(Natural Science), 2015, 29(10): 99−102.

[3] 郑利兵, 佟 娟, 魏源送, 王 军, 岳增刚, 王 钢. 磁分离技术在水处理中的研究与应用进展[J]. 环境科学学报, 2016, 36(9): 3103−3117.ZHENG Li-bing, TONG Juan, WEI Yuan-song, WANG Jun, YUE Zeng-gang, WANG Gang. The progress of magnetic separation technology in water treatment[J]. Acta Scientiae Circumstantiae, 2016, 36(9): 3103−3117.

[4] 张良佺, 陈纪忠, 祝 巨, 张少锋, 吴国华. 固体聚合硫酸铁的制取及工艺优化研究[J]. 高校化学工程学报, 2004, 18(4): 494−500. ZHANG Liang-quan, CHEN Ji-zhong, ZHU Ju, ZHANG Shao-feng, WU Guo-hua. Study on manufacture and technology optimization of solid polymerized ferric sulfate[J]. Journal of Chemical Engineering of Chinese Universities, 2004, 18(4): 494−500.

[5] 苏毅严, 段淑娥. Fe3O4-PAC磁絮凝剂的制备及其絮凝性能研究[J]. 应用化工, 2014, 43(10): 1775−1777, 1783.SU Yi-yan, DUAN Shu-e. Preparation of Fe3O4-PAC magnetic flocculants and study of flocculation performance[J]. Applied Chemical Industy, 2014, 43(10): 1775−1777, 1783.

[6] 周 正, 单爱琴, 赵宇侠. 一种新型阳离子复合磁絮凝剂的合成及其应用[J]. 工业安全与环保, 2017, 43(1): 17−20. ZHOU Zheng, SHAN Ai-qin, ZHAO Yu-xia. Synthesis of a novel cationic magnetic flocculant and its application[J]. Industrial Safety and Environmental Protection, 2017, 43(1): 17−20.

[7] 周 正, 单爱琴, 赵宇侠. 一种新型阴离子复合磁絮凝剂的合成及其应用[J]. 工业水处理, 2016, 36(11): 21−24. ZHOU Zheng, SHAN Ai-qin, ZHAO Yu-xia. Synthesis of a new type of anionic composite magnetic flocculant and its application[J]. Industrial Water Treatment, 2016, 36(11): 21−24.

[8] 刘占孟, 刘荣荣, 聂发辉. 磁性聚合硫酸铁混凝-NaClO氧化处理垃圾渗滤液[J]. 环境污染与防治, 2016, 38(3): 6−19, 24. LIU Zhan-meng, LIU Rong-rong, NIE Fa-hui. MPFS coagulation-NaClO oxidation for treatment of landfill leachate[J]. Environmental Pollution & Control, 2016, 38(3): 6−19, 24.

[9] 樊 帆, 朱红祥, 王利军, 熊建华, 王双飞. 回收Fenton 铁泥制备高效磁性聚合硫酸铁的研究[J]. 水处理技术, 2016, 42(11): 48−52, 58. FAN Fan, ZHU Hong-xiang, WANG Li-jun, XIONG Jian-hua, WANG Shuang-fei. Preparation of efficient magnetic polymeric ferric sulfate with recycled fenton iron sludge[J]. Technology of Water Treatment, 2016, 42(11): 48−52, 58.

[10] 罗 丹, 徐名特. 黄药废水处理的研究现状及展望[J]. 新疆环境保护, 2014, 36(3): 47−50. LUO Dan, XU Ming-te. Research status and prospects of xanthate wastewater treatment[J]. Environmental Protection of Xinjiang, 2014, 36(3): 47−50.

[11] 赵永红, 成先雄, 谢明辉, 罗仙平. 选矿废水中黄药自然降解特性的研究[J]. 矿业安全与环保, 2006, 33(6): 33−34. ZHAO Yong-hong, CHENG Xian-xiong, XIE Ming-hui, LUO Xian-ping. Study on the natural degradation of xanthate from effluent of flotation operation[J]. Mining Safety & Environmental Protection, 2006, 33(6): 33−34.

[12] 程 伟, 张 覃, 马文强. 活性炭对浮选废水中黄药的吸附特性研究[J]. 矿物学报, 2010, 30(2): 262−267. CHEN Wei, ZHANG Qin, MA Wen-qiang. A research on removal of xanthate from floatation wastewater with acivated carbon[J]. Acta Mineralogica Sinica, 2010, 30(2): 262−267.

[13] CHEN Shao-hua, DU Dong-yun. Degradation of n-butyl xanthate using fly ash as heterogeneous fenton-like catalyst[J]. Journal of Central South University, 2014, 21(4): 1448−1452.

[14] FU Ping-feng, FENG Jie, YANG Tian-wen, YANG Hui-fen. Comparison of alkyl xanthates degradation in aqueous solution by the O3and UV/O3processes: Efficiency, mineralization and ozone utilization[J]. Minerals Engineering, 2015, 81: 128−134.

[15] FU Ping-feng, FENG Jie, YANG Hui-fen, YANG Tian-wen. Degradation of sodium n-butyl xanthate by vacuum UV-ozone (VUV/O3) in comparison with ozone and VUV photolysis[J]. Process Safety and Environmental Protection, 2016, 102: 64−70.

[16] YU Wang, PENG Ying-lin, ZHENG Ya-jie. Recovery of iron from waste ferrous sulphate by co-precipitation and magnetic separation[J]. Transactions of Nonferrous Metals Society of China, 2017, 27(1): 211−219.

[17] 卢百平, 韦 雯, 刘灿成, 徐 辉. 高能球磨法制备超细Al2O3粉末[J]. 粉末冶金技术, 2012, 30(2): 130−134, 139.LU Bai-pin, WEI Wen, LIU Can-cheng, XU Hui. Superfine Al2O3powder prepared by high-energy milling[J]. Powder Metallurgy Technology, 2012, 30(2): 130−134, 139.

[18] 刘学文, 郑经堂, 李长海, 吴明铂, 李跃金, 贾冬梅. 氧化铝粉体湿法球磨参数优化[J]. 硅酸盐通报, 2013, 32(5): 777−781. LIU Xue-wen, ZHENG Jing-tang, LI Chang-hai, WU Ming-bo, LI Yue-jin, JIA Dong-mei. Optimization on wet ball milling conditions for alumina powder[J]. Bulletin of the Chinese Ceramic Society, 2013, 32(5): 777−781.

[19] 李启厚, 黄异龄, 王红军, 刘志宏, 杨天足. 粒径≤2 μm的超细粉体颗粒分散方式探讨[J]. 粉末冶金材料科学与工程, 2007, 12(5): 284−289. LI Qi-hou, HUANG Yi-lin, WANG Hong-jun, LIU Zhi-hong, YANG Tian-zhu.Inquiring into dispersion mode of ultra-fine particles with grain size small than 2 μm[J]. Materials Science and Engineering of Powder Metallurgy, 2007, 12(5): 284−289.

[20] 罗淑湘, 宋 振, 李俊领. 纳米ATO粉体的高度均匀与稳定分散研究[J]. 功能材料, 2013, 44(11): 1603−1606, 1611. LUO Shu-xiang, SONG Zhen, LI Jun-ling. Research on the dispersion uniformity and stability of nano-ATO[J]. Journal of Functional Materials, 2013, 44(11): 1603−1606, 1611.

[21] 王文昌, 陆 春, 顾 浩. 黏度与表面张力对硅片切割液稳定性能影响的研究[J]. 太阳能学报, 2015, 36(2): 387−391. WANG Wen-chang, LU Chun, GU Hao. Study on effect of viscosity and surface tension on stability of cutting fluid for wire saw[J]. Acta Energiae Solaris Sinica, 2015, 36(2): 387−391.

[22] 焦世珺. 无机高分子复合混凝剂PPFS的制备、表征及其应用[D]. 重庆: 重庆大学, 2010. JIAO Shi-jun. Preparation, characterization and application of new inorganic polymer composite flocculant PPFS[D]. Chongqing: Chongqing University, 2010.

[23] 潘玉兰. Fenton试剂氧化降解水和土壤中多环芳烃[D]. 南京: 南京农业大学, 2014. PAN Yu-lan. The oxidative degradation of polycyclic aromatic hydrocarbons in water and soil by fenton's reagent[D]. Nanjing: Nanjing Agricultural Unicersity, 2014.

[24] 陈传好, 谢 波, 任 源, 吴超飞, 韦朝海. Fenton试剂处理废水中各影响因子的作用机制[J]. 环境科学, 2000, 21(3): 93−96. CHEN Chuan-hao, XIE Bo, REN Yuan, WU Chao-fei, WEI Chao-hai. The mechanisms of affecting factors in treating wastewater by fenton reagent[J]. Environmental Science, 2000, 21(3): 93−96.

[25] BAREKATI-GOUDARZI M, MEHRNIA M R, ROUDSARI F P, BOLDOR D. Rapid separation of microalga chlorella vulgaris using magnetic chitosan: Process optimization using response surface methodology[J]. Particulate Science and Technology, 2016, 34(2): 165−172.

[26] HAN Hai-sheng, SUN Wei, HU Yue-hua, TANG Hong-hu, TONG Yue. Magnetic separation of iron precipitate from nickel sulfate solution by magnetic seeding[J]. Hydrometallurgy, 2015, 156: 182−187.

[27] SU Tao, CHEN Tie-jun, ZHANG Yi-min, HU Pei-wei. Selective flocculation enhanced magnetic separation of ultrafine disseminated magnetite ores[J]. Minerals, 2016, 6(3): 86−98.

[28] WANG Ting, YANG Wen-long, HONG Yu, HOU Yang-long. Magnetic nanoparticles grafted with amino-riched dendrimer as magnetic flocculant for efficient harvesting of oleaginous microalgae[J]. Chemical Engineering Journal, 2016, 297: 304−314.

[29] ZHANG Shao-peng, DONG Ya-yi, YANG Zhen, YANG Wei-ben, WU Jia-qing. Adsorption of pharmaceuticals on chitosan-based magnetic composite particles with core-brush topology[J]. Chemical Engineering Journal, 2016, 304: 325−334.

[30] 王利平, 何又庆, 范洪波, 胡原君, 魏 永. 磁絮凝分离法处理含油废水的试验[J]. 环境工程学报, 2007, 25(3): 12−15. WANG Li-ping, HE You-qing, FAN Hong-bo, HU Yuan-jun, WEI Yong. Treatment of oil wastewater by magnetic flocculation technology[J]. Chinese Journal of Environmental Engineering, 2007, 25(3): 12−15.

[31] 管大祥, 袁丽梅, 徐金有, 何 东. 磁絮凝法强化煤制油废水处理的试验研究[J]. 环境科学与技术, 2014, 37(9): 141−144. GUAN Da-xiang, YUAN Li-mei, XU Jin-you, HE Dong. Treatment of coal-to-oil production wastewater enhanced by magnetic flocculation technology[J]. Environmental Science & Technology, 2014, 37(9): 141−144.

[32] 田秉晖, 栾兆坤, 潘 纲. 阳离子聚电解质聚二甲基二烯丙基氯化铵的絮凝机理初探[J]. 环境科学学报, 2007, 27(11): 1874−1880. TIAN Bing-hui, LUAN Zhao-kun, PAN Gang. Flocculation mechanism of the cationic polyelectrolyte- polydiallyldimethylammonium chloride(PDADMAC)[J]. Acta Scientiae Circumstantiae, 2007, 27(11): 1874−1880.

[33] 焦淑芳, 李 瑾, 马启敏. 羧甲基壳聚糖两性混凝剂对高岭土的混凝特性[J]. 环境科学与技术, 2013, 36(1): 22−25. JIAO Shu-fang, LI Jin, MA Qi-min. Flocculation properties of kaolinite suspension by amphoteric carboxymethyl chitosan[J]. Environmental Science and Technology, 2013, 36(1): 22−25.

Preparation of composite magnetic flocculant and its application in treatment of butyl xanthate wastewater

PENG Ying-lin1, YU Wang2, ZHENG Ya-jie2, LI Chang-hong3

(1. School of Materials and Chemical Engineering, Hunan City University, Yiyang 413000, China; 2. School of Metallurgy and Environment, Central South University, Changsha 410083, China; 3. Yufu Research Institute, Central South University, Yufu 527300, China)

The composite magnetic flocculant (CMF) was prepared by the composite process, with magnetic seed(Fe3O4) and polyferric sulfate(PFS) as the main raw materials, and its application in the treatment of butyl xanthate wastewater was studied. The results show that when the milling time of Fe3O4is 40 h, and the concentrations of poly dimethyl diallyl ammonium chloride(PDMDAAC), polyvinyl pyrrolidone(PVP) and chitosan(CTS) in PFS solution are 480, 280 and 60 g/L, respectively, the settlement time of Fe3O4-PDMDAAC-PFS, Fe3O4-PVP-PFS and Fe3O4-CTS-PFS reach 248, 1035 and 507 h, respectively. When the initial pH of butyl xanthate wastewater is 9, the dosage of composite flocculant in Fe3O4-PDMDAAC(240 g/L)-PFS and Fe3O4-CTS(40 g/L)-PFS are 80 and 160 mg/L, respectively, and the Fe3O4content in CMF are 5% and 20%, respectively, compared with PFS, the total COD removal rates of Fe3O4-PDMDAAC(240 g/L)-PFS and Fe3O4-CTS(40 g/L)-PFS increase by 17.28% and 20.16%, respectively, the total butylxanthate removal rates of which increase by 1.91% and 2.48%, respectively, and both Fe3O4-PDMDAAC-PFS and Fe3O4-CTS-PFS obtain the faster settling velocity of flocs and denser floc structure.

magnetic flocculation; composite flocculant; butyl xanthate wastewater;Fenton reagent; floc

Project(2016JJ6017) supported by the Natural Science Foundation of Hunan Province, China; Project (15C0245) supported by the Research Foundation of Education Bureau of Hunan Province, China; Project(2017SK2254) supported by the Key Research and Development Program of Hunan Pvovince, China

2017-09-01;

2018-01-10

ZHENG Ya-jie; Tel: +86-13974810738; E-mail: zyj@csu.edu.cn

湖南省自然科学基金资助项目(2016JJ6017);湖南省教育厅项目(15C0245);湖南省重点研发计划项目 (2017SK2254)

2017-09-01;

2018-01-10

郑雅杰,教授,博士;电话:13974810738;E-mail: zyj@csu.edu.cn

10.19476/j.ysxb.1004.0609.2018.08.23

1004-0609(2018)-08-1676-12

X522

A

(编辑 龙怀中)