高铝鲕状赤铁矿石提铁降铝研究现状与展望

2018-10-10周文涛韩跃新孙永升李文博李艳军

周文涛 韩跃新 孙永升 李文博 高 鹏 李艳军

(东北大学资源与土木工程学院,辽宁沈阳110819)

随着我国钢铁工业的迅速发展,铁矿石需求量迅猛增加。世界钢铁协会预测,2017年至2018年全球钢铁需求将超过32亿t,其中中国钢铁需求增长3%。然而,我国铁矿资源贫、细、杂的特点致使国内铁矿石自给率较低,因此,加强贫细杂难选铁矿石的综合开发利用,事关我国铁矿石的对外依存度和我国钢铁工业的健康发展。在复杂难选铁矿石中,鲕状赤铁矿储量巨大,已探明储量约100亿t,占我国赤铁矿总储量的30%[1-2],这其中还包括大量的高铝鲕状赤铁矿资源,因此,高效开发和综合利用高铝鲕状赤铁矿石资源对缓解我国铁矿石资源供给压力具有重要的意义。

1 高铝鲕状赤铁矿石的特性

高铝鲕状赤铁矿石中的主要金属矿物为赤铁矿与褐铁矿,脉石矿物主要为石英、铝硅酸盐矿物和碳酸盐矿物等。铝的主要载体矿物为三水铝石和铝硅酸盐,与赤铁矿层层包裹形成环状带结构。铝铁矿物内部赋存关系复杂,由于铝铁地球化学性质类似,容易形成铝铁类质同象替代结构,进而难以实现单体解离;且由于伴生物质的存在,导致磨矿过程中极易泥化。因此,高铝鲕状赤铁矿资源是一种典型的复杂难选铁矿石资源。

2 高铝鲕状赤铁矿石的研究现状

2.1 高铝鲕状赤铁矿石资源利用中Al2O3含量的影响

目前,高铝鲕状赤铁矿石主要有2种利用方式,其一是直接用于高炉炼铁或者与其他高品位铁矿配矿使用;其二是经过预处理或其他方式加以利用[3]。然而,由于高铝鲕状赤铁矿石铝含量较高,主要以Al2O3形式存在,含量从百分之几到百分之十几不等,而大型高炉一般要求烧结矿的Al2O3含量低于2%,含量过高会对后续烧结或高炉冶炼产生众多不利影响[4-8]。

2.1.1 Al2O3含量对烧结矿机械强度的影响

烧结矿的机械强度是评价烧结矿质量的重要指标,其强度大小与高炉产量密切相关。烧结矿的机械强度与原料成分和操作工艺有关,而原料中Al2O3、MgO、SiO2与铁氧化物等物质含量对烧结矿的机械强度有较大的影响。烧结矿质量主要受铁矿石中Al2O3的物相存在形式的影响,Al2O3主要存在于黄长石、铁酸钙和硅酸盐渣相中。烧结矿中Al2O3与SiO2含量之比在0.1~0.35时,有利于四元系针状铁酸钙的形成,进而可提高烧结矿的机械强度;但Al2O3含量超过一定量时,烧结初熔相黏性增加,进而形成较多具有不规则、相互连接空隙结构的玻璃质,进而使烧结矿鼓动强度显著降低。在烧结层厚度为600 mm、负压为0.01 MPa、CaO与SiO2质量比为1.82时,烧结矿中Al2O3含量对转鼓强度的影响如图1所示[9-10]。

2.1.2 Al2O3含量对烧结矿低温还原粉化率的影响

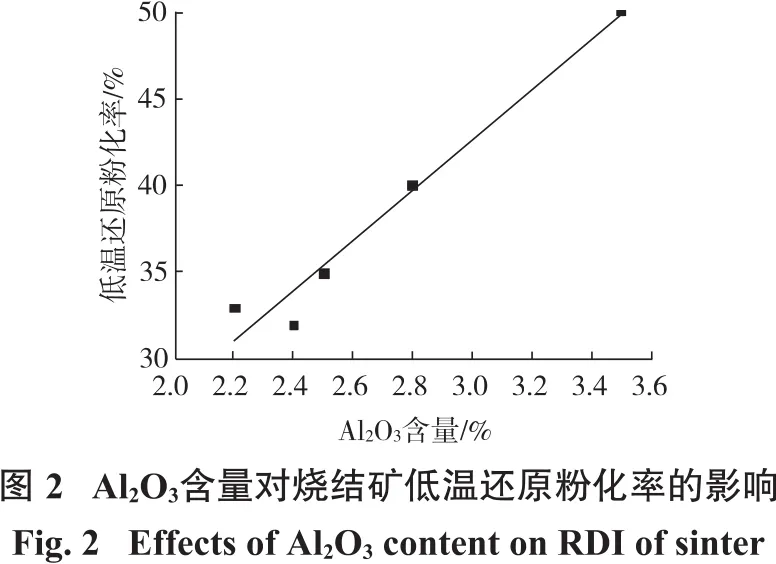

烧结矿在高炉上部低温还原时会发生严重破裂和粉化,进而降低料柱孔隙度和透气性,高炉产量随着低温还原粉化率的增多而减低,煤气利用率下降使炼铁焦比升高。由于烧结矿中生成的Fe2O3在温度为450~550℃时,三方晶系六方晶格的α-Fe2O3转变为γ-Fe2O3等轴晶系立方晶格。晶格的转变导致结构的扭曲,产生了巨大内力,进而致使烧结矿发生严重破裂和粉化。烧结矿的化学成分对烧结矿低温还原粉化率有很大的影响,CaO、MgO、FeO等含量适当增加有助于改善烧结矿的低温还原粉化,而Al2O3、TiO2含量增加会加剧烧结矿的低温还原粉化。Al2O3加剧低温还原粉化的原因是Al2O3促使Fe2O3的还原应力集中和裂纹扩散。裂纹扩散致使裂纹扩大,进而加快Fe2O3的还原进程,增加体积膨胀应力,从而致使还原粉化率增加。Al2O3含量对烧结矿低温还原粉化率影响规律如图2所示[11-14]。

2.1.3 Al2O3含量对炉渣黏度的影响

由于炉渣黏度对炉渣的流动性起主要作用,而炉渣流动性与生铁质量直接相关,因此,炉渣黏度是炉渣性质的一个重要评价指标。炉渣黏度过高,一是会降低焦炭骨架的孔隙度,增加煤气阻力,进而影响生产;二是会降低炉渣的脱硫能力;三是影响放渣操作,易发生粘钩、渣口凝渣等现象,造成放渣困难[14-17]。文献表明,在二元碱度和MgO固定的情况下,Al2O3含量从17%增加到20%,炉渣黏度增加十分显著;Al2O3含量低于6%时,炉渣黏度稳定性较差,受炉渣成分和含量影响极大;Al2O3含量在7%~15%时,炉渣黏度较低,受炉渣成分和含量影响较小,其稳定性较好,这也是高炉冶炼中Al2O3含量保持在这个范围的原因;Al2O3含量超过15%时,炉渣黏度增大,稳定性变差。

2.1.4 Al2O3含量对炉渣融化温度的影响

炉渣熔化温度是指炉渣可以自由流动的最低温度,若融化温度过高,则炉渣不易流态化,进而致使煤气不能自由穿梭,影响顺行。文献表明,Al2O3含量增加,其会与CaO、MgO形成尖晶石和铝酸一钙等高熔点复杂化合物。因此,随着Al2O3含量的增加,炉渣成分和结构呈复杂化,炉渣熔化温度也随之升高[18-23]。

2.1.5 Al2O3含量对高炉脱硫的影响

硫使钢材在热压下产生FeS-Fe共晶面熔化现象,致使钢材晶间开裂,即热脆性,降低钢材的延展性和韧性;此外,硫易使焊缝开裂,且焊接过程中产生的SO2可使焊缝疏松,降低钢材的耐腐蚀性。一般钢材要求硫含量低于0.045%,特种钢材要求硫含量低于0.02%,甚至更低。Al2O3含量对高炉脱硫的影响主要表现在两个方面:其一,铁水中[S]被O2-还原生成带有2个负电荷的S2-,进入渣相后与Mg2+和Ca2+保持离子平衡,失去两个电子的O2-变成[O]与[C]结合生成CO,进入煤气中,反应式为

而随着Al2O3含量的增加,Al2O3会与O2-反应生成铝氧复合负离子,进而降低S2-的生成量,不利于脱硫,离子反应式为[24]

其二,Al2O3含量增加,使炉渣黏度增大,进而导致炉渣的流动性变差,影响或阻碍S2-排向渣相。

2.2 高铝鲕状赤铁矿石的提铁降铝工艺

针对该类型复杂难选铁矿石,国内外学者做了大量的研究,以达到提铁降铝的工业要求,其主要工艺方法可分为选矿法、冶炼法、添加剂法、选矿—冶炼法等。

2.2.1 选矿法

选矿法多应用于高铝铁矿石的铝铁分离,其研究结果对高铝鲕状赤铁矿石提铁降铝具有借鉴意义,针对高铝铁矿石矿物复杂的特性,国内外学者利用物理选矿法、化学选矿法和生物选矿法等传统选矿方法开展了广泛的研究。

(1)物理选矿法。高铝鲕状赤铁矿石的物理选矿方法包括重选、磁选、浮选及磁浮联合工艺。Sarkar B[25]等采用水力旋流器去除 Al2O3含量为 4.28%的某高铝鲕状赤铁矿石中的超细颗粒,进一步使用FDS分选机分选,得到铁品位为60%以上、铁回收率为57.00%、Al2O3含量为1.66%的铁精矿。Subrat R[26]等使用多段重力分选机对印度某高铝复杂难选赤铁矿石进行了铝铁分离研究,原矿铁品位为54.43%,Al2O3含量为8.02%,使用多段重力分选机对极细粒进行分选,得到铁品位为66.50%、Al2O3含量为1.17%、铁回收率为70.52%的铁精矿。Das B[27]等对印度某复杂难选含铝赤铁矿石进行了系统的工艺矿物学研究,结果表明,矿石铁品位波动区间为48%~60%,Al2O3含量为3.15%,大部分铝硅脉石矿物易泥化进入微细粒级,可采用湿式强磁选工艺脱除微细粒级中的含铝矿物,得到铁品位为63%左右、Al2O3含量约2.5%、铁回收率约70%的铁精矿。姜涛[28-30]对印度尼西亚某地高铝复杂铁矿石进行了系统的工艺矿物学和提铁降铝研究,其中强磁选工艺效果十分有限,铁品位仅从48.92%提高至49.34%,Al2O3含量从8.16%降至7.36%。

大量的研究表明,物理选矿方法对于高铝鲕状赤铁矿石的提铁降铝有一定的效果,但对于铝铁嵌布关系复杂、铝铁类质同象替代的矿石来说,物理选矿方法往往难以凑效。

(2)化学选矿法。高铝鲕状赤铁矿石的化学选矿方法主要包括还原焙烧和化学浸出工艺等。李佩鸿等[31]利用还原焙烧—弱磁选工艺对广西平果铝土矿赤泥展开了铝铁分离研究,结果表明,铁品位为23.07%、Al2O3含量为17.21%的矿石,以煤粉为还原剂,经造团还原焙烧—弱磁选工艺处理,获得铁品位为84.17%、Al2O3含量为2.53%的铁精矿。Li C等[32]利用磁化焙烧—弱磁选工艺对印尼某高铝铁矿石展开了铝铁分离研究,在还原温度为850℃,还原时间为60 min,还原气体CO浓度为8%的情况下,获得了铁品位为63.28%的铁精矿。由于铝铁矿物嵌布粒度较细,铝铁类质同象替代较多,导致铁精矿Al2O3含量不降反升。Li C等[33]利用磁化焙烧—弱磁选工艺对鞍山某高铝赤铁矿石展开了铝铁分离研究,结果并不理想,铁精矿铁品位和Al2O3含量均有所升高。可见,对于铝铁矿物关系复杂的难选赤铁矿石,磁化焙烧—磁选工艺的降铝效果不明显。

针对印尼某复杂难选高铝赤铁矿石,周太华等[34]利用钠盐焙烧—浸出工艺展开了铝铁分离研究,结果表明,Na2CO3与矿石的质量比为9%,焙烧时间为15 min,焙烧温度为850℃,水浸时间为5 min,水浸温度为60℃,水浸液固比为5∶1 mL/g,酸浸时间为15 min,酸浸温度为120℃,H2SO4初始浓度为4.5%的条件下,获得了铁品位为62.72%的铁精矿,Al2O3含量从10.30%降至3.62%。钠化焙烧—浸出工艺虽然能取得较好的铝铁分离效果,但H2SO4对浸出设备的腐蚀问题以及铁精矿Al2O3含量仍较高等问题仍需进一步解决。

(3)生物选矿法。高铝鲕状赤铁矿石的生物选矿是利用微生物浸出达到脱铝提铁的目的。Pradhan N[35]等利用黑曲霉和环状芽孢杆菌分别对Bolani高铝铁矿泥进行了提铁降铝研究,结果表明,铁品位为52.94%、Al2O3含量为9.95%的矿石,以黑曲霉为菌种,在pH=1.32时,Al2O3含量降至5.93%,铁品位降至40.21%;以环状芽孢杆菌为菌种,在pH=1.35时,Al2O3含量降至7.64%,铁品位为53.00%;以环状芽孢杆菌为菌种,在pH=4.03时,Al2O3含量降至5.80%,铁品位也降至51.74%。铁品位下降的主要原因是微生物浸出时,部分铁也被溶解了。此外,国外有学者利用多黏芽孢杆菌对赤铁矿、刚玉、高岭石和石英等矿物的表面性质进行研究,发现石英和高岭石经过微生物处理,其疏水性显著增强,而赤铁矿和刚玉经过微生物处理,其亲水性显著提高。因此,含有以上矿物的高铝赤铁矿石经过微生物处理后,可通过浮选方法实现铝铁分离。生物选矿方法能够一定程度上实现铝铁分离,但由于反应时间长、脱铝不彻底、会有铁溶出等问题,导致该技术无法实现大规模工业应用。

综上所述,物理选矿、化学选矿和生物选矿方法都能在一定程度上实现高铝复杂难选赤铁矿石的铝铁分离,但受矿物嵌布粒度、铝铁类质同象替代等因素的影响,各方法的分选效果均不佳,难以满足工业生产要求。

2.2.2 冶炼法

冶炼法多应用于赤泥和高铁铝土矿的铝铁分离,其研究结果对高铝鲕状赤铁矿石提铁降铝具有借鉴意义。冶炼法主要包括烧结法和熔炼法。

(1)烧结法。烧结法是将高铝铁矿石与添加剂、还原剂混合后经高温还原—弱磁选工艺处理,从而实现铝铁分离。刘万超[36]以磁铁矿为目标产物进行了拜耳法赤泥还原烧结,试验表明,以煤焦为还原剂,煤焦用量(与矿石的质量比)为0.4%~0.5%,焙烧温度为1 000℃,焙烧时间为1 h,可以得到以磁铁矿为主的尖晶石结构固溶体。在该还原条件下,碱石灰焙烧后Al的溶出率达75.74%,精矿铁品位和回收率分别为50.29%和50.01%。胡文韬等[37]利用还原烧结法在还原温度为1 150℃,还原时间为45 min,Na2CO3用量(与矿石的质量比)为40.47%,还原煤用量(与矿石的质量比)为11.90%的条件下处理某高铁铝土矿石,得到铁品位为95.88%、铁回收率为89.92%的粉末铁,Al2O3溶出率为75.92%。孙娜[38]对高铁铝土矿石进行了还原焙烧—铝铁分离试验,研究表明,高铁铝土矿石与添加剂混匀后造球、还原焙烧,添加剂硫酸钠、硼砂和碳酸钠与矿石的质量比分别为15%、2%、25%,焙烧温度为1 050℃,焙烧时间为60 min,磁选磁场强度为78 kA/m条件下,可获得铁品位为93.73%、铁回收率为93.00%、Al2O3含量为1.21%的铁精矿。

(2)熔炼法。赤泥或高铁铝土矿在高炉或电炉内熔炼制备生铁的过程称为熔炼法,其过程首先在炼铁温度下把矿石与CaCO3混合熔炼,分离出铁水并将Al2O3转化为铝酸钙炉渣,炉渣经冷却以浓碱液溶浸生成铝酸钠溶液,再经脱硅、碳酸化分解和氢氧化铝锻烧等环节生产冶金氧化铝[38]。

综上所述,冶炼法中烧结法和熔炼法都对铝铁分离有一定的效果,但烧结法具有流程长、能耗大等缺点;熔炼法具有能耗大、设备要求高等缺点,因此,冶炼法工业应用受到了一定的局限。

2.2.3 选冶联合工艺——深度还原—磁选技术

基于传统选矿法和冶炼法都无法满足高铝鲕状赤铁矿石综合开发利用的工业要求,东北大学根据高铝鲕状赤铁矿石的矿物学特性,开展了卓有成效的研究工作,提出了深度还原—磁选技术。深度还原技术是指将不能直接作为高炉原料的复杂难选铁矿石在比磁化焙烧更高温度和更强的还原气氛下,使铁矿石中的铁矿物还原为金属铁,并使金属铁生长为一定粒度的铁颗粒的过程。

深度还原是介于“直接还原”和“熔融还原”之间的一种状态,该工艺包含铁氧化物还原和金属铁颗粒长大2个过程,其产品为金属铁颗粒,不同于直接还原产品和熔融还原产品(液态铁水)。此外,直接还原和熔融还原对原料的要求较高,通常被还原的对象是高品位的块矿、铁精矿和氧化球团,故直接还原和熔融还原的主要反应是铁氧化物的还原反应。深度还原的原料是复杂难选铁矿石,原料成分复杂,还原过程不仅包含铁氧化物的还原相变,还存在其他矿物的还原及矿物之间更复杂的反应。因此,该工艺与非高炉炼铁中的“直接还原”和“熔融还原”有本质的区别[39]。

深度还原—磁选技术已经在复杂难选铁矿石选别中得到了很好的应用,是当前处理高磷鲕状赤铁矿石最为有效的工艺。由于高铝鲕状赤铁矿具有铝铁类质同象、单体解离度低、磨矿过程中极易泥化等矿物特性,与高磷鲕状赤铁矿的矿物特性相似,因此,深度还原—磁选技术对开发利用高铝鲕状赤铁矿石具有良好的前景。

3 结论

(1)在我国鄂、湘、黔、云、桂等地均有丰富的高铝鲕状赤铁矿石,其主要金属矿物为赤铁矿与褐铁矿,脉石矿物主要由石英、铝硅酸盐、碳酸盐等矿物组成。铝主要以三水铝石和铝硅酸盐的形式存在,与赤铁矿层层包裹形成环状带结构。铝铁矿物内部赋存关系复杂,铝铁地球化学性质类似且易形成铝铁类质同象替代结构,导致铝铁矿物单体解离度低。因此,高铝鲕状赤铁矿石是一种典型的复杂难选铁矿石资源。

(2)高铝鲕状赤铁矿石中含有的铝元素主要以Al2O3形式存在,Al2O3含量过高对烧结矿机械强度、烧结矿低温还原粉化率、炉渣黏度、炉渣融化温度、高炉脱硫会产生不利影响。

(3)由于高铝鲕状赤铁矿石特有的物化性质,传统的选矿法和冶炼法都无法满足高铝鲕状赤铁矿石综合开发利用的工业要求。深度还原—磁选技术已经在复杂难选铁矿石选别中得到了很好的应用。因此,深度还原—磁选技术对高铝鲕状赤铁矿石具有良好的开发应用前景。