型腔及薄壁类零件的高速铣削加工试验

2018-10-10武汉华中数控股份有限公司湖北430223

■ 武汉华中数控股份有限公司 (湖北 430223) 胡 涛 文 闻 熊 翔 孙 楠

扫码了解更多

1.高速切削加工的特点

(1)高速切削的加工效率高。高速切削加工允许使用较大的进给率,比常规切削加工提高5~10倍,单位时间材料切除率可提高3~6倍,加工时间可大大减少。可用于加工需要大量切除金属的零件,特别是对于航空工业具有十分重要的意义。

(2)高速切削的切削力小。和常规切削相比,高速切削加工时切削力至少可降低30%, 这对于加工刚性较差的零件来说,可减少加工变形,使一些薄壁类精细工件的切削加工成为可能。

(3)高速切削的切削热对工件的影响小。高速切削加工过程极为迅速,95%以上的切削热量极少,零件不会由于温升导致翘曲或膨胀变形。高速切削特别适用于加工容易热变形的零件。对于加工熔点较低、易氧化的金属(如镁),高速切削具有一定的意义。

(4)高速切削的加工精度高。因为高速旋转时,刀具切削的激励频率远离工艺系统的受迫振动,保证了较好的加工状态。由于切削力太小,切削热影响小,使得刀具、工件变形小,保持了尺寸的精确性,另外也使得刀具工件间的摩擦变小,切削破坏层变薄,残余应力小,实现了高精度、低表面粗糙度值加工。

2.铝合金高速铣削加工试验目的

铝合金高速切削加工是集高效、优质、低耗于一身的先进制造技术,在常规切削加工中备受困扰的零件易变形与表面质量不好的问题,通过高速切削加工可得到解决。针对铝合金高速加工“小切削、快进给”的特点,通过型腔及薄壁类零件的高速铣削加工试验,来论述高速加工工艺和操作方法,展现如何选择高速切削刀路的优化技巧,以及切削参数的选择,从而提高加工效率及保证加工质量。

3.试验准备

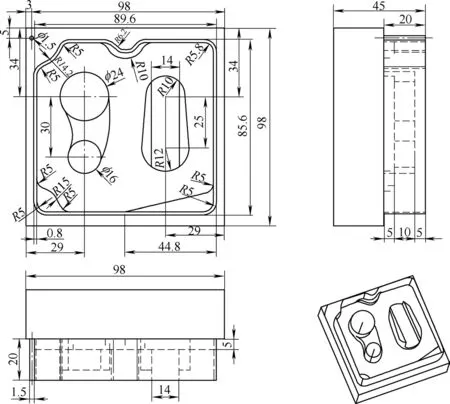

国际标准定义金属材料壁厚在1mm以下为薄壁件,本次高速铣削加工试验采用图1所示样件,该样件符合“型腔、薄壁”两个标准特点,因样件尺寸的特殊性,如:壁厚0.8mm、圆柱直径1.5mm、多处圆弧相接,零件型腔内结构复杂。零件品质在加工过程中难以保证,常规的加工方法既无法保证零件不变形,也难提高加工效率,故将图1样件作为高速加工试验模型。同时该样件被多家数控企业作为高速加工试验标准件。

本次高速铣削加工试验选取一个样件,样件需符合两个标准“型腔、薄壁”。因这类零件品质难以保证,所以选用的机床为T-500高速钻攻加工中心,该机床主轴最高转速可达40 000r/min,进给速度30 000mm/min。刀柄结构:HSK高速刀柄或BT30刀柄(刀柄形式根据机床确定,BT30刀柄需动平衡处理);刀具:整体硬质合金三刃立铣刀D8;检测仪器包括手持红外测温仪:测量工件表面温度(如AR300)和粗糙度仪:检测工件表面粗糙度(如TR200)。并应用手机上的噪声测量APP。机床负载显示:监控主轴及运行轴的负载状况(一般机床自带该功能)。测量采用0~125mm游标卡尺及三坐标测量仪。

图1 型腔及薄壁类零件尺寸

4.试验过程

薄壁类零件在加工中经常会遇到变形问题,常规加工方法的“大切削量、慢走刀”切削方式造成零件表面大量的切削热无法被及时带走,残留在零件表面,使得零件易变形。而型腔类零件在加工时受刀具、零件尺寸的影响,每次下刀的层切深度不宜太深,故常规加工工艺不适合型腔及薄壁类零件加工。如图1所示的型腔及薄壁类零件由型腔、岛屿和小圆柱构成,其中型腔壁厚0.8mm、高20mm,小圆柱直径1.5mm、高20mm,两处侧向刚性很差,极易产生振颤,导致侧壁破损或圆柱折断,故常规加工工艺不适合该零件加工。由于该类型零件的加工工艺限制了层切深度,为了提高加工效率并保证零件质量,采用高速加工是非常适合的选择。

此外,薄壳类零件的整体刚性也较差,也很适合选择偏小直径刀具(刀具直径小于零件拐角圆角尺寸,且小直径刀具可减小工件底面的振颤),高转速、小吃刀量、大进给量的高速加工工艺。高速加工工艺切削时产生的热量95%会由切屑和切削液带走,这样零件表面处于室温。而且高速加工产生的切削力及切削功率都很小,这样刀具对零件表面不会造成挤压,从而减小了零件变形,故选择高速加工工艺对该零件进行加工。

对于图1所示型腔及薄壁类零件的加工,应尽量减少最后精加工时零件的侧面受力。故采取侧壁两侧同时层切加工(层优先原则)工艺,在各层完成粗、精加工,并达到壁厚尺寸要求。为了减小最后精加工一侧的侧面受力,每层深度不宜过大。同时采用摆线铣削刀路进行高速加工,还可减小第一刀加工和中间加工时的刀具受力差别。

5.刀具及刀具轨迹分析

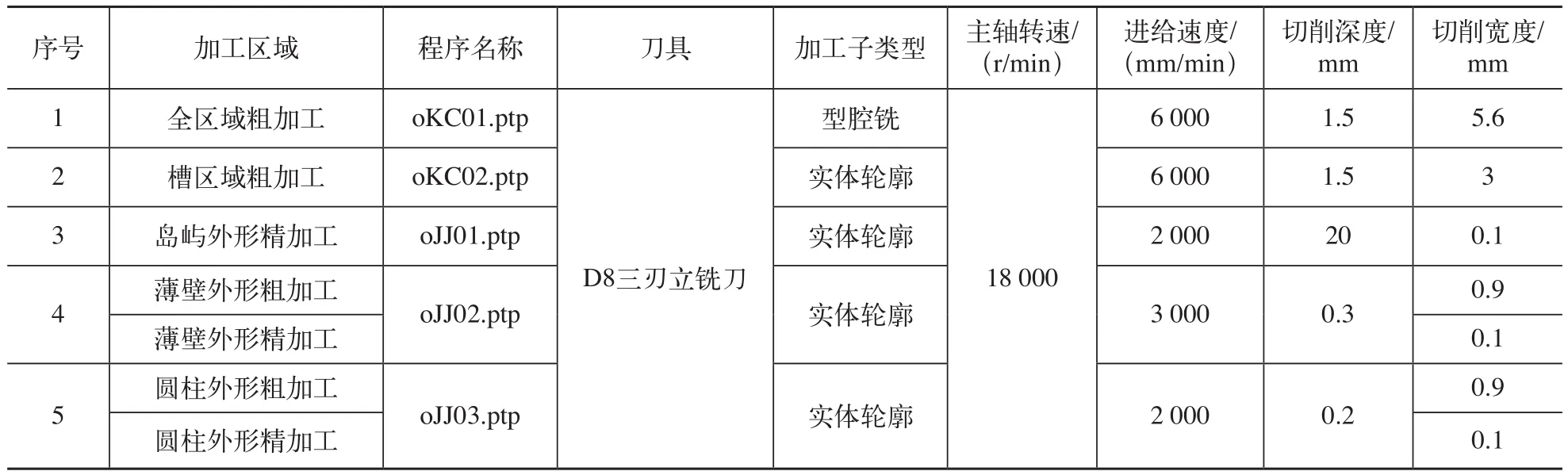

图1所示零件型腔中的拐角圆弧最小为R5mm,为了减小刀具在拐角处的振动,应回避φ10mm刀具,而采用φ8mm立铣刀。模型加工时,总体工序如表1所示。

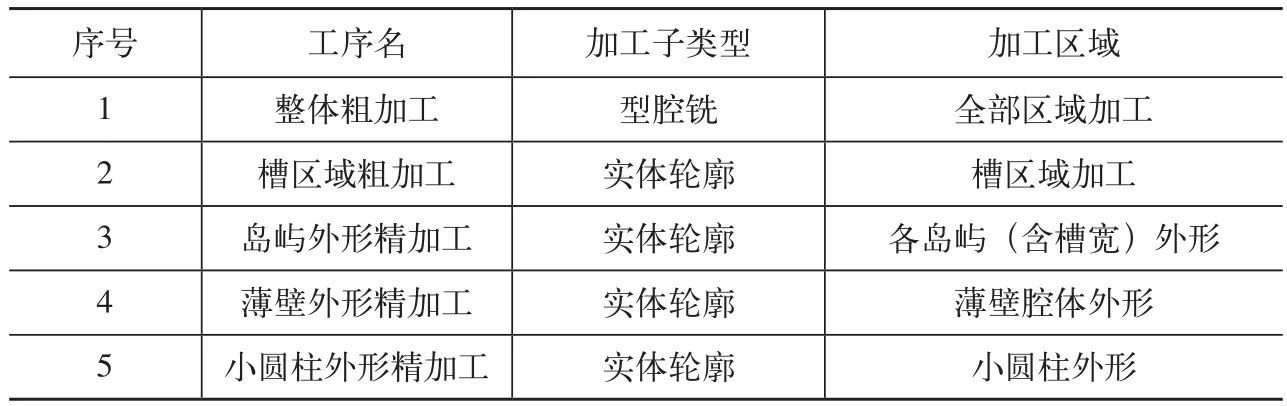

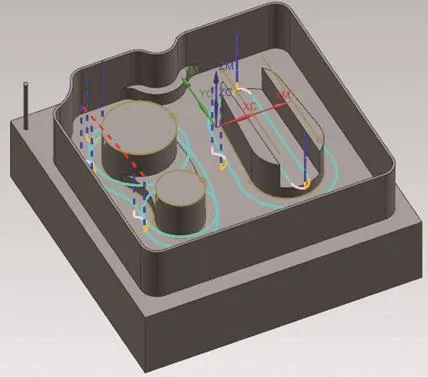

(1)整体粗加工工艺分析:整体粗加工时,采用1.5mm的层切深度,并保证零件底部加工至尺寸要求,各岛屿径向保留0.1mm精加工余量,型腔薄壁内外均保留1mm单边径向余量(以保证薄壁精加工时的工件刚性),小圆柱保留1mm单边径向余量(以保证小圆柱精加工时的工件刚性)。刀具路径如图2所示。

表1 工序清单

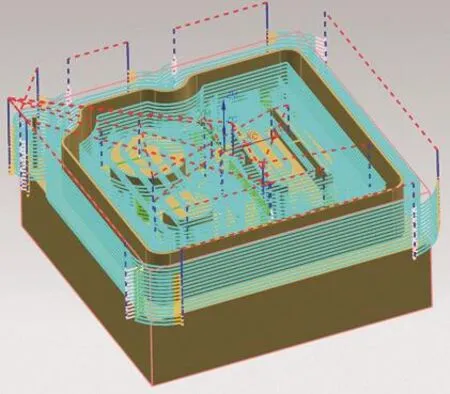

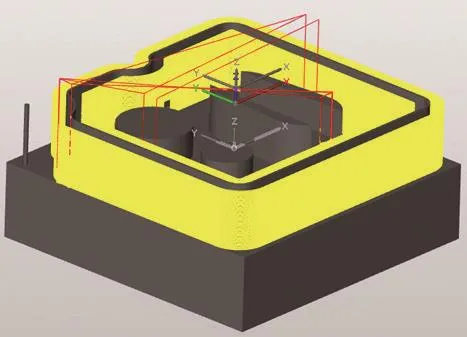

(2)槽区域粗加工工艺分析:槽区域粗加工采用摆线铣削,层切加工,每层深度1.5mm,槽底部加工至尺寸要求,槽宽保留0.1mm精加工余量。刀具路径如图3所示。

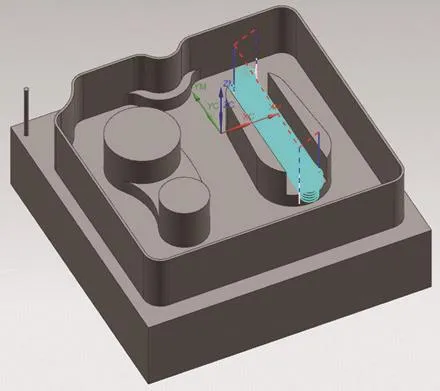

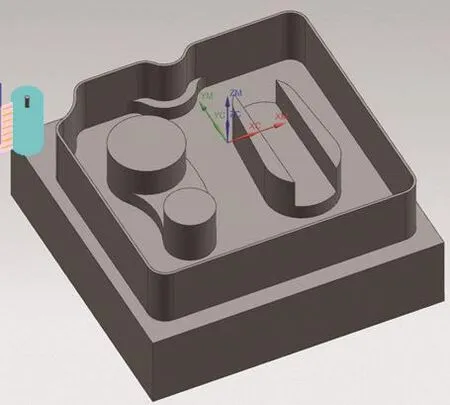

(3)岛屿外形精加工工艺分析:岛屿外形精加工采用轮廓铣削,一次将岛屿周边(含槽宽)余量加工至尺寸要求。刀具路径如图4所示。

(4)薄壁外形精加工工艺分析:0.8mm薄壁外形采用层切铣削,每层包含内、外两侧加工,每层切深0.3mm。薄壁内侧或外侧加工均分粗、精两刀加工(层优先),第一刀粗加工后保留0.1mm精加工余量,第二刀精加工达到尺寸要求。刀具路径如图5所示。

图2 整体粗加工刀路

图3 槽区域粗加工刀路

图4 岛屿外形精加工刀具路径

(5)小圆柱外形加工工艺分析:采用“层切加工”,每层切深0.2mm,每层分粗、精两刀加工(层优先),第一刀粗加工后保留0.1mm精加工余量,第二刀精加工达到尺寸要求。刀具路径如图6所示。

6.切削参数选择

整体硬质合金立铣刀加工有色金属的切削速度一般可达1 000m/min,因此当前使用的D8立铣刀,其切削参数的选择主要受限于机床主轴转速及进给速度,为扩大实训的适用度,参照一般较低水平的高速加工机床,本试验确定主轴转速18 000r/min(该速度下一般锋钢刀具也适用),粗加工进给速度设定为6 000mm/min,精加工进给速度考虑薄壁工件的刚性及零件表面质量的要求,可选为2 000~3 000mm/min。若机床性能高,可适当提高切削速度和进给速度。该零件加工时,切削参数主要体现在程序中,表2所示为该零件加工时的切削参数和程序名称。

图5 薄壁外形精加工刀具路径

图6 圆柱外形精加工刀具路径

7.试验报告

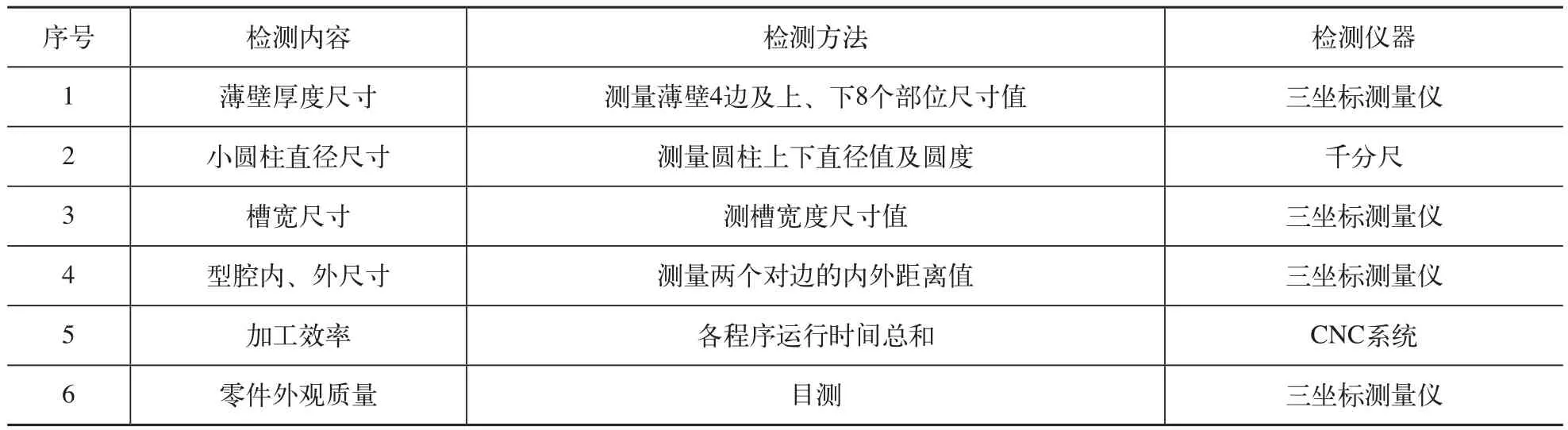

薄壁零件加工完成后,可参照表3,检测表中各项内容。

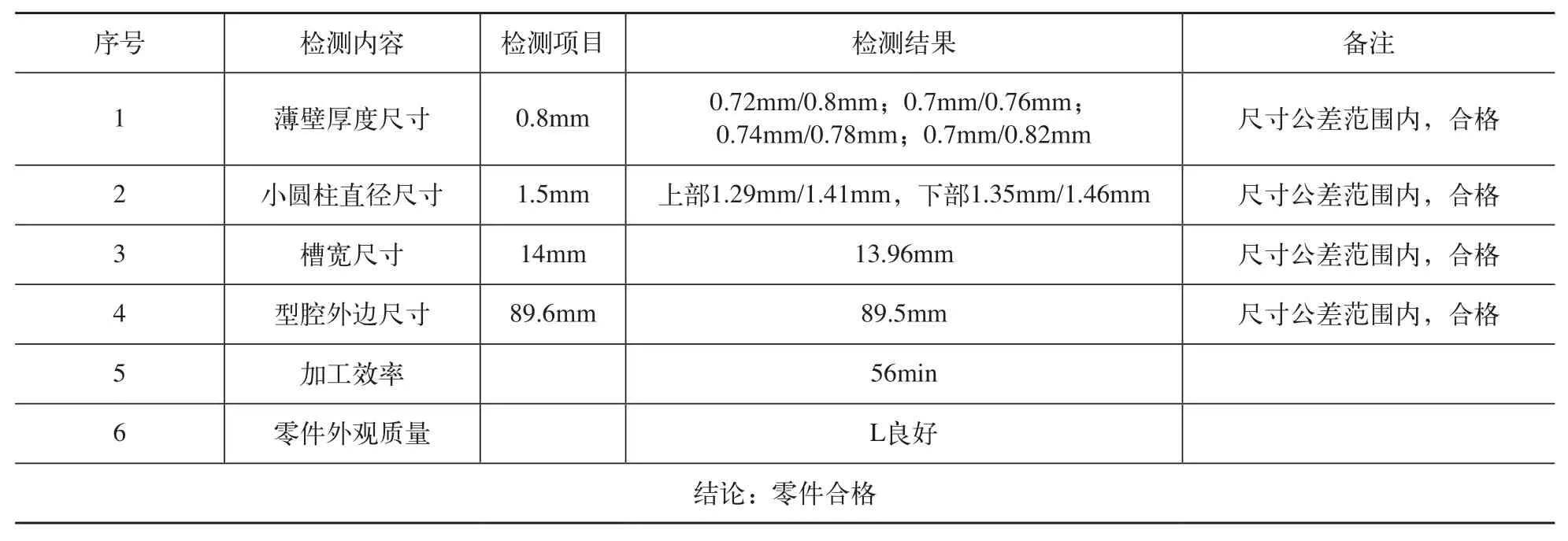

检测完成后,将检测数据填入检测记录表4。

8.结语

本项目内容为“2016年智能制造新模式应用项目:便携式电子产品结构模组精密加工智能制造新模式”的一部分。通过对上述零件的加工试验摸索,在高速加工方面积累了一些经验。随着机械工业的发展,结构复杂类零件越来越多,对零件的加工要求逐渐提高。为了适应市场的需求,生产周期也逐渐缩短,特别对于一些结构复杂的零件,常规加工已无法满足要求,采用高速加工是一条有效途径,不仅在很大程度上提高了加工效率,而且能够有效减小零件的变形,提高零件品质。

高速加工是相对常规加工而言的,常规加工中,有很多行之有效的经验,如“粗加工时选择切削用量的顺序是:首选切削深度,其次是进给速度,最后是切削速度”、“切削深度每增加50%,刀片磨损增加20%;走刀量每增加20%,刀片磨损增加20%;切削速度每增加20%,刀片磨损增加50%”等。这些经验是广大从业者常年智慧的结晶,为机加工行业的发展做出了巨大贡献,而且还会继续发挥作用,这些经验总结了过去常态下加工效率、刀具寿命和成本的相互关系。

随着机床及刀具等行业的发展,刀具更耐热、寿命更长、更耐冲击,机床精度更高,刀具轨迹可以更复杂等因素,使大家对效率、成本的关系有了新的认识。推广使用高速加工工艺,有利于效率提升、成本下降和工件质量提高。与此同时,高速加工技术正越来越多地被应用于模具制造业、航空制造业、汽车制造业、难加工材料及超精密微细切削加工等领域。

表2 薄壁型腔零件切削参数

表3 薄壁零件试验检测项目

表4 薄壁零件加工检测结果