接管嘴加工工艺与小孔径镗刀切削分析

2018-10-10中航工业航宇救生装备有限公司湖北襄阳441002文根保

■ 中航工业航宇救生装备有限公司 (湖北襄阳 441002) 文根保 文 莉

■ 澳大利亚悉尼大学 史 文

扫码了解更多

接管嘴是用30CrMnSiA材料经调质处理后,再通过机械切削加工制得的零件。特别是在镗φ13mm和φ12mm两孔时,由于孔径较小不易排屑而出现了崩刃、振刀和让刀现象。加工者只能疲于磨刀,严重地影响了接管嘴的加工和质量。经过对加工过程的观察和分析,找到了问题的主要原因出自镗刀排屑方向的控制。经将镗刀的刃倾角从0°调整为5°后,改变排屑方向,又加粗了镗刀杆的截面积,以及将镗刀杆调质处理等措施之后,镗孔加工再不会出现崩刃的现象,振刀和让刀的问题也得到了有效的解决。

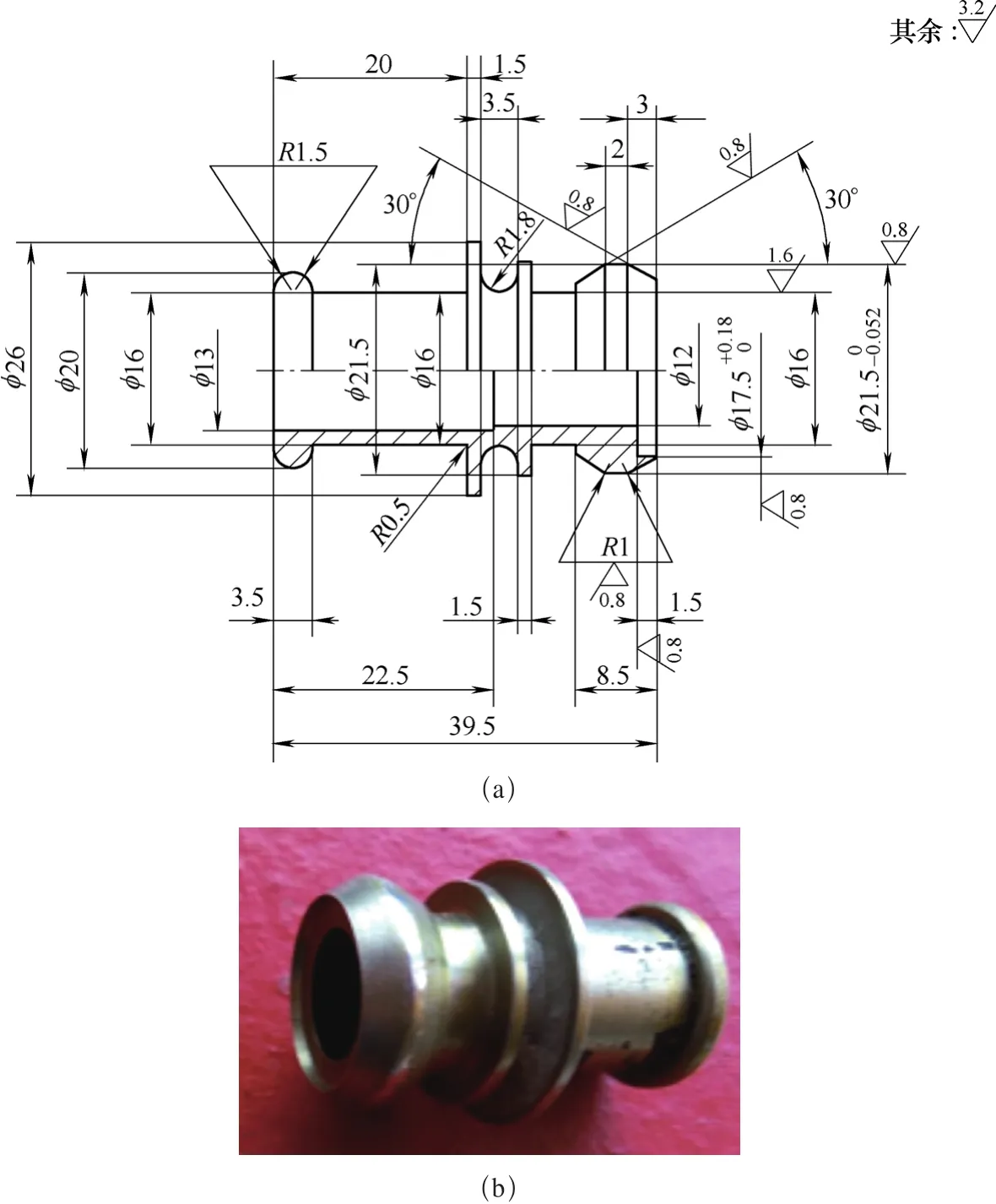

接管嘴的一端是用绳与软管捆扎后,插入阀门中起到输入气体作用的一种金属零件,接管嘴另一端有2处30°的斜面,其中一处锥体与φ17+0.18+0mm孔的止口起到密封的作用,以防被充装备中的气体外泄。

1.接管嘴性能分析

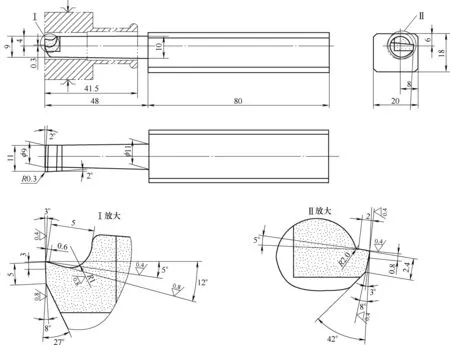

图1 接管嘴

接管嘴如图1所示。由于止口处较锋锐,很易被磨损和碰撞后产生豁口。所以,接管嘴采用30CrMnSiA材料,经调质处理硬度为30~34HRC。调质后接管嘴有很高的强度和足够的韧性,淬透性也好,但焊接性能较差。具有良好的可加工性,加工变形微小,抗疲劳性能相当好。具有良好的冲击韧性和塑性,还具有一定的耐磨性。接管嘴切削时因含铬元素,所以易出现黏刀、产生积屑瘤的现象。30CrMnSiA材料接管嘴经调质处理的机械性能,能够充分确保其使用要求和寿命。

2.接管嘴加工工艺

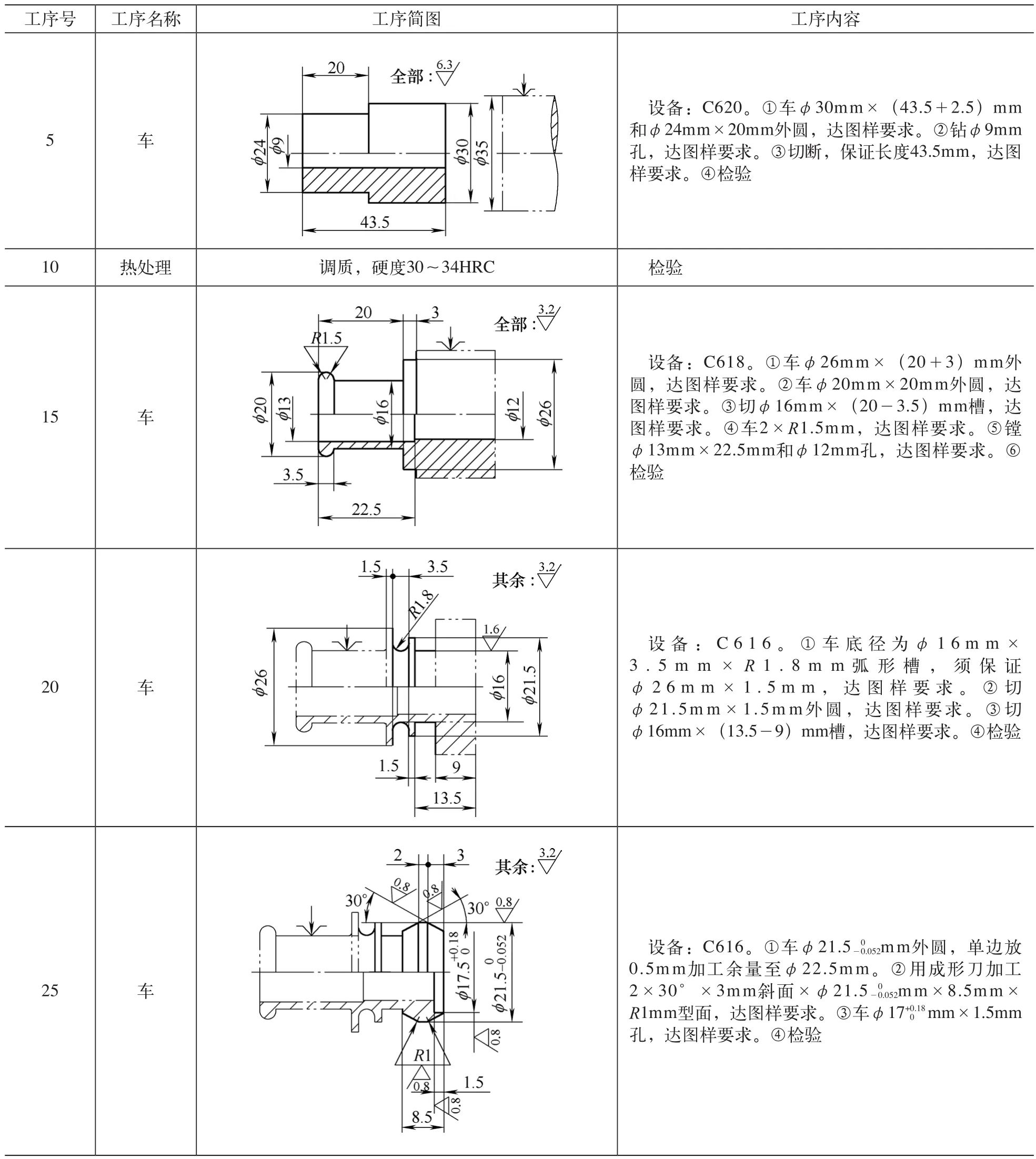

鉴于接管嘴的使用要求,采用30CrMnSiA材料且经调质处理,使得接管嘴的机械切削加工困难,特别是φ13mm×22.5mm和φ12mm两孔加工变得特别困难。接管嘴加工工艺过程如附表所示。

3. 改进之前接管嘴镗刀

选用YT5合金刀片,刀杆材质为45号钢,刀片焊接在刀杆上。YT5性能:在钨钴钛类合金中,强度最高,抗冲击和抗振动性能最好,不易崩刀,但耐磨性较差。

接管嘴加工工艺流程表

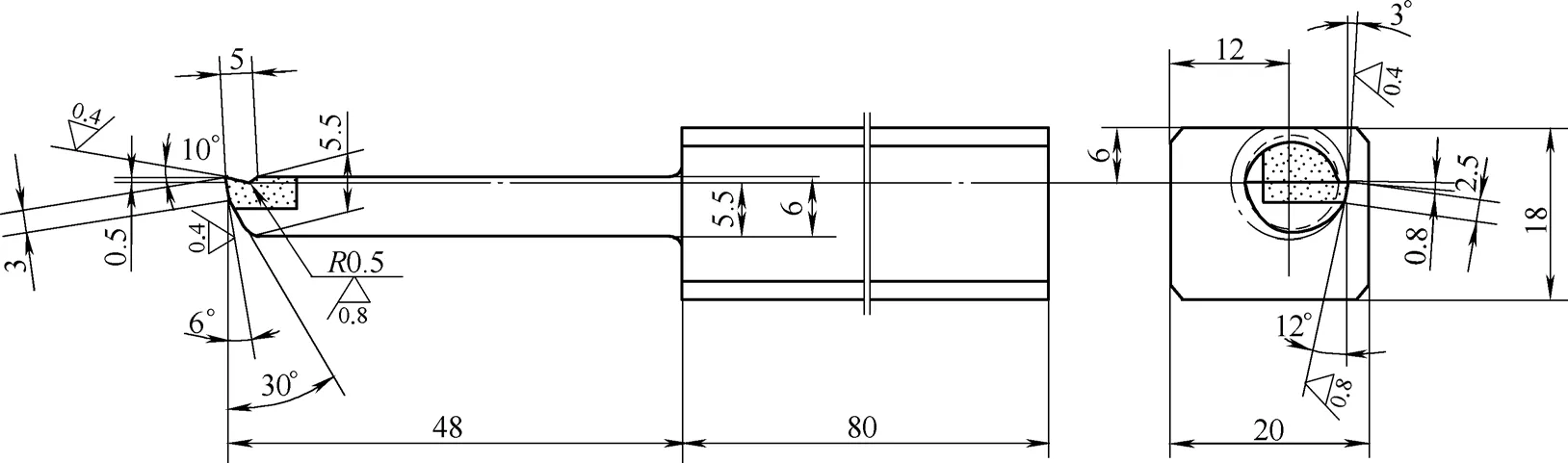

(1)改进之前镗刀的参数:如图2所示,刀具采用10°×5mm的前角,双重主后角为6°×0.5mm和30°×3mm,双重副后角为3°×0.8mm和12°×2.5mm,刃倾角为0°。为便于排屑,刀杆的上部须留有较大空间。

(2)加工中出现的问题:很容易崩刀,加工者几乎整天在磨刀,无法正常完成生产任务。加工过程中还会出现振刀现象,孔壁上留有明显的振刀纹,甚至能明显感觉到刀杆的振刀。刀具加工时还会出现让刀现象,导致两孔出现一定的锥度。

4.接管嘴镗刀切削分析与改进措施

针对改进之前的镗刀所出现的问题,经观察和分析,问题产生的原因如下。

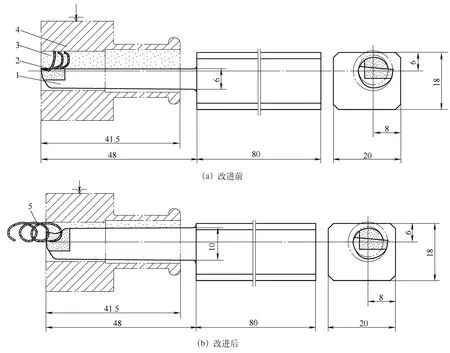

(1)改进之前镗刀出现的问题分析:如图3a所示,由于刃倾角为0°,前角为10°,虽然都采用了双重主副后角,加强了镗刀1的强度,但所产生的切屑2和经热处理产生的铁锈粉尘3,由刀具的前面背向走刀方向经已加工孔中排出。加工余量的金属经刀具切削时,对金属晶格切割所产生的剧烈摩擦热,使得切屑2发蓝变脆。加上切屑2体积的成倍扩大,使得断裂切屑撞击着刀刃,合金刀片本身十分性脆,极易造成崩刃。钻孔时,孔与外圆的加工本来就存在着偏心问题,加上镗孔时以外圆的二次装夹又出现了偏心,造成镗孔余量出现较大的变化。而刀杆为了增大排屑空间其截面积不得不减小,这样刀杆必会出现让刀现象,孔出现锥度是十分自然的事情。刀杆截面积小,产生振刀现象也就是情理之中的事情了。由此看来,问题的关键是由排屑的流向所造成的。

(2)改进之后镗刀切削分析:如图3b所示,既然问题是由排屑的流向所造成的,如果排屑的流向与走刀方向一致,使得排屑从孔的待加工面中与卡爪间隙中排出。切屑5就不存在撞击刀刃的现象发生,刀刃便不会崩刃。这样刀杆就可以加粗,仅需要有排出铁锈粉尘3的空间即可。加粗了刀杆就不会出现让刀和振刀现象,这样接管嘴4孔的锥度和振刀纹也就消失了。

5.改进后的接管嘴镗刀参数与刃磨

排屑要求:切屑必须是呈短段状卷屑,从旋转的卡爪间隙中甩出为最佳效果。切屑的温度很高,如是断屑或长条卷屑,从卡爪间隙甩出易烫伤人。如何控制短段状切屑从卡爪间隙中甩出,就是接管嘴镗刀刃磨成败判断的条件。

(1)改进后接管嘴镗刀参数:要改变排屑方向,刀具几何参数就必须采用正刃倾角。正刃倾角除了能改变切屑的流动方向,还能增加刀具楔角,使得切削压力中心后移而提高刀尖的强度。改进后接管嘴镗刀参数如图4所示。刃倾角为5°,双重前角分别为5°和12°,双重主副后角均为3°和8°,主副偏角均为2°,双重前后角都是为了增加刀具的强度。考虑到刀片没有了切屑的撞击不会崩刀,为了提高刀具寿命,需要采用耐磨性更好的YT14合金刀片。刀杆也需要进行调质处理,调质硬度为30~34HRC,以防刀杆被磨损。这些措施的采用,使刀具可连续使用一月整,中间可用油石修理前后角数次,直至刀片无法修理为止。

图2 改进之前的镗刀

图3 接管嘴改进前后镗刀切削问题分析

图4 改进后的接管嘴镗刀参数

(2)镗刀的刃磨:改变排屑方向除了与镗刀参数密切相关,还与镗刀刃磨相关。镗刀刃磨应分成粗磨和精磨,粗磨在砂轮机上进行,精磨应在工具磨上进行。精磨主要是解决前面和R1mm以及其他角度的刃磨。若前面长度尺寸>5mm和刃倾角小了,则易产生长条卷屑;若R>1mm,则容易产生断屑。因此,在工具磨上精磨镗刀时,要先修整砂轮,砂轮直角处要修成R1mm。

(3)切削用量的选择:如果刃磨的镗刀不能切削出短段卷屑,那只能加快走刀速度以迫使切屑达到一定的长度后自行甩断。或先镗φ13mm孔,后镗φ12mm孔,加大切削余量迫使其自行断裂。由于孔径较小,车床主轴转速不可太低,否则会导致切削线速度低,一般主轴转速应在900r/min。

6.新型刀具的出现

由于现在出现了一些新型硬质合金和表面喷涂技术,如钨钛钽(铌)类硬质合金,主要是由碳化钨、碳化钛、碳化钽(或碳化铌)及钴组成。如YW1,红硬性较好,能承受一定的冲击负荷,是一种通用性较好的合金,适用于耐热钢、高锰钢和不锈钢等难加工钢材及普通钢和铸铁的加工。碳化钛涂层刀具的基体是钨钛钴硬质合金,表面碳化钛涂层的厚度不过几μm,但与同牌号的合金刀具相比,使用寿命延长了3倍,切削速度提高了25%~50%。

7.结语

具有高强度和足够韧性接管嘴的两小直径孔的加工,因采用了5°刃倾角改变排屑方向,切屑从孔的待加工面排出,避免了崩刃。同时可加粗镗刀的截面积,又可消除振刀和让刀现象。通过镗刀在工具磨床上的精磨,控制了刀具参数和尺寸,再配合切削参数和进刀量调整,获得了接管嘴最佳加工状态。镗刀还可以采用新型合金刀片或在YT5合金刀片喷涂碳化钛涂层,可进一步提高镗刀使用寿命。