紧邻地铁的狭小施工场地超大面积深基坑施工

2018-10-10葛宏亮

葛宏亮

上海建工七建集团有限公司 上海 200050

1 工程简介

上海七宝镇53#地块新建商业项目总用地面积为49 294 m2。基地位于七宝镇商业中心地段,轨交9号线与轨交17号线(规划)交汇于此,同时毗邻七宝老街。地上5层,地下3层,总建筑面积237 139.9 m2。

场地北侧紧邻漕宝路,道路下有运营中的轨交9号线七宝站(后期地铁出入口与本工程地下室连通),东西长约193 m,埋深约17 m。本基坑北侧围护外边线距离基地北侧红线最近为6.6 m,距离车站主体结构地下连续墙最近为26.7 m(距离附属风井结构地下连续墙最近为8.2 m)。

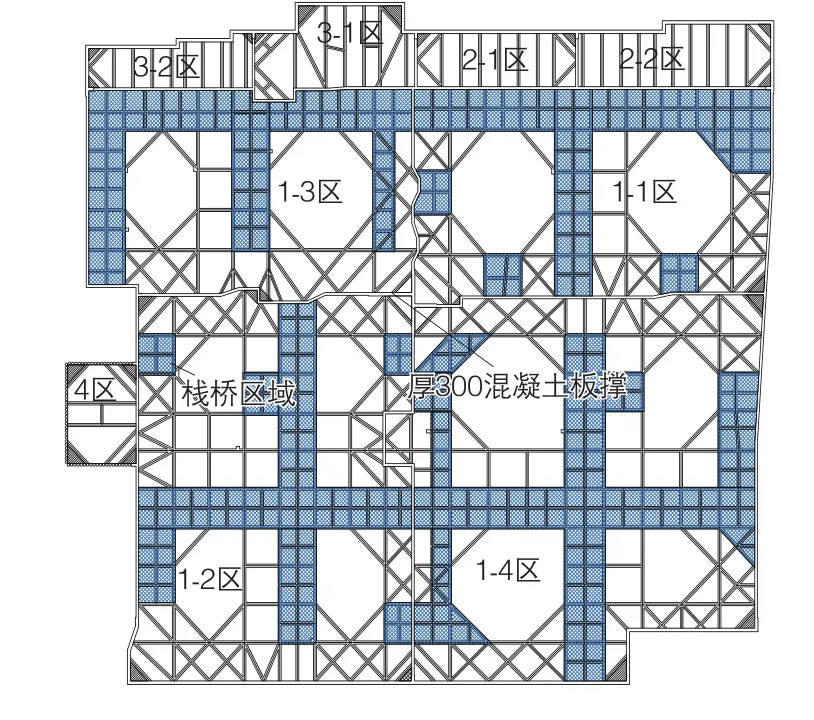

根据地铁保护要求,基坑围护结构设计将整个基坑划分为4大5小共9个基坑分区,分阶段先后施工(图1)。

图1 基坑分区平面

2 基坑施工中的重点、难点分析

本工程处于七宝繁华地段,东、西、北三面为道路,南面为已建成的住宅楼,且基坑北侧紧邻已建成的轨交9号线,西侧为规划轨交17号线,周边环境异常复杂。

1)场地周围的施工道路狭窄,给基坑施工带来极大的不便。

2)邻近地铁结构、住宅楼(根据房屋监测,已有不均匀沉降),对基坑开挖变形要求严格。

3 基坑施工过程中的难点攻关

3.1 基坑栈桥布置

3.1.1 基坑围护概况

本工程基坑南北向最长处193 m,东西向最宽处213 m。基坑开挖总面积约37 340 m2,周边长816 m。1、2、3区基坑大面积实际挖深为13.35~13.85 m,局部落深底板挖深为14.45 m,落低承台部位挖深为14.05 m;与规划轨交17号线之地下连通道4区实际挖深约为5.82 m,落低承台部位挖深为6.32 m。

围护结构均采用两墙合一或复合式地下连续墙。整个基坑支撑平面布置采用边桁架结合对撑形式,1区设置3道钢筋混凝土支撑,2区和3区头道为混凝土支撑,2~4道支撑采用φ609 mm×16 mm钢管支撑(自补偿轴力钢支撑系统),共计153根。

3.1.2 栈桥布置

设置栈桥需满足各基坑各施工阶段的施工要求,包括拆除支撑阶段及地下结构回筑阶段。且在施工期间,保障各种施工车辆进出场地顺畅,避免在施工阶段造成车辆拥堵的情况[1-4]。

针对以上情况,经过讨论、比较,分析工况后最后完成以下栈桥平面布置,2、3区小基坑施工期间需要1-1区、1-3区保留北侧一跨栈桥作为施工通道,在2、3区施工顶板时分别拆除对应1-1区、1-3区的保留栈桥并施工顶板(图2)。

图2 栈桥平面布置

基坑开挖顺序为:1-1区施工至B1层结构,同时开挖1-3区和2-1区;2-1区底板完成后开挖2-2区;1-3区施工至B1层结构,开挖3-1区;3-1区底板完成后开挖3-2区;1-3区施工至底板,同时开挖1-2区和1-4区。

3.1.3 实施效果

该栈桥设置方案完全能满足各基坑地下结构施工,尤其是2、3区小坑的施工,且在施工过程中未出现施工车辆拥堵现象,保证了施工的正常进行。

3.2 基坑围护工程中钢支撑轴力自动补偿系统的应用

3.2.1 钢支撑轴力自动补偿系统

基坑与地铁车站相邻,施工对基坑变形控制要求极其严格,围护侧墙的变形位移量需控制在12 mm内。为有效地控制紧邻地铁一侧基坑围护变形,该区基坑钢支撑系统均采用自适应液压伺服基坑位移变形控制系统(图3)。

图3 工程中钢支撑的应用

3.2.2 设计轴力要求

2区基坑分为2-1、2-2区,面积分别为750 m2、1 000 m2;3区基坑分为3-1、3-2区,面积分别为1 050 m2、615 m2,2区、3区开挖深度都为13.90 m。

2区和3区的每根φ609 mm×16 mm钢支撑端部加一个压力量程达3 000 kN,并且自带回锁功能的油压泵作为轴力补偿装置,以始终保持设计院要求的额定轴力值来控制邻近地铁站结构处的围护变形量,保证地铁的运行安全,并达到地铁监护单位的变形要求。第2~4道钢支撑预加轴力分别为1 600、1 800、1 800 kN。

3.2.3 自适应支撑系统设备安装调试

1)材料要求:基坑土方开挖前,施工现场应准备好充足的钢管支撑、钢围檩等材料。钢管支撑、钢围檩等材料进场后严格按照设计要求及有关规范标准对钢管、钢围檩材料质量认真检查,严防不合格支撑材料投入使用。钢管支撑采用φ609 mm、壁厚16 mm的A3钢管焊接制作,端头采用φ750 mm钢法兰盘连接。中间管钢法兰盘厚度25 mm,两端顶墙管钢法兰盘厚度30 mm。钢楔子材质为锰钢,厚度分别为2、4、6、8、10 cm。高强螺栓采用M30六角头高强螺栓,螺杆长度10 cm。

2)钢支撑预拼装:在基坑开挖过程中,为加快钢支撑形成速度,减少基坑无支撑暴露时间,在土体开挖之前,预先对即将施工的钢管支撑进行拼装,采用整根支撑安装的方法(为便于支撑安装,预拼支撑略短于实际长度15 cm左右)。

3)测量及钢支撑定位:挖土完成后,立即组织专职人员按设计图纸进行测量放线和支撑定位工作,要求支撑定位允许水平位置偏差为3 cm,高度偏差为2 cm。

4)凿露支撑牛腿位置地下连续墙钢筋,焊设支撑牛腿(图4)。

图4 支撑牛腿与地下连续墙连接节点

5)吊装就位:钢围檩施工完成后,安排钢支撑吊装就位。现场采用50 t履带吊,在钢支撑两端系安全缆风绳,在专职指挥及牵引下平稳吊装就位,防止吊装过程中钢管支撑因晃动而出现吊装安全事故(图5)。

图5 钢管支撑安装方法及节点示意

6)施加预应力:钢管支撑安装完成后,按设计要求对钢支撑施加预应力,加快形成围护支撑体系,防止基坑较大位移变形量的产生,同时确保施工安全。

7)钢管支撑轴力复加:当围护墙体位移变形量超过设计规范警戒值时,与设计确认进行适量复加轴力,以加强对围护墙的变形量控制。钢管支撑预应力复加的依据为以监测反馈信息为主,人工检查为辅的双控形式。监测数据可准确地掌握钢支撑轴力数据的变化以及围护墙的变形数据,监测信息的反馈是决定复加支撑轴力的主要依据。人工检查主要检查钢支撑活络头的紧固情况。采用敲击法确定未安装轴力监测钢管支撑活络头的塞铁部位,根据其松紧情况决定是否复加支撑轴力。复加支撑轴力前,应在复加支撑轴力的位置预先搭设脚手架。

8)围护结构缝隙塞填:钢支撑端头部位与围护墙接触部位一般难以做到平整均匀受力,在该部位产生的缝隙处可以采用细石混凝土或速凝水泥进行塞填(图6)。

图6 工程中钢管支撑节点

3.2.4 自适应液压伺服系统的应用成果

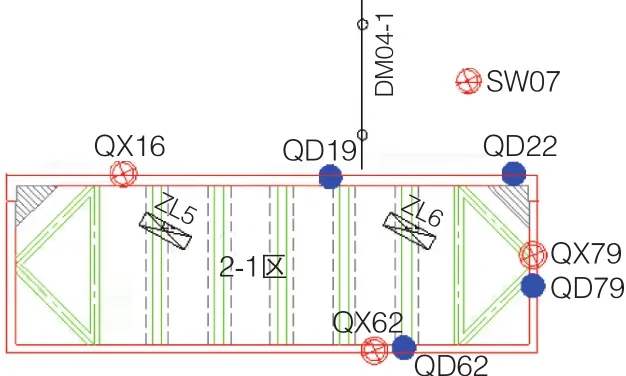

选取了位于轨交9号线七宝站2-1区的QX16测斜点、QD22墙顶垂直位移、QD19墙顶水平位移等主要监测点(图7)。

图7 2-1区基坑监测点平面布置

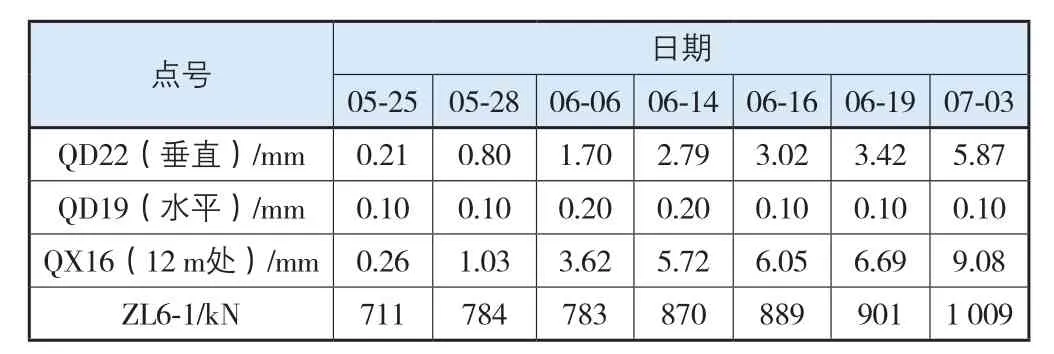

2-1区第2层土方开挖日期为5月25日,底板浇筑结束日期为7月3日,通过各道支撑主要完成节点,数据汇总如下(表1):

表1 2-1区监测数据

截至底板浇捣完毕:测孔QX16(基坑北侧)累计量为9.08 mm,未达到报警值;累计量最小点测孔QX22(基坑北侧)累计量为7.28 mm;地表点DM04-1(基坑北侧)累计量为-7.83 mm,未达到报警值;ZL6-1(第1道)测值为1 009 kN,未达到报警值;墙顶沉降QD22(基坑北侧)累计量为5.87 mm,未达到报警值;墙顶水平位移QD22(基坑北侧)累计量为0.2 mm,未达到报警值;水位孔SW07(基坑北侧)累计量为-38.4 cm,未达到报警值。

4 结语

通过本次对狭小施工场地超大面积深基坑施工及周边保护的研究,研究小组得出了以下成果:

1)对狭小施工场地超大面积深基坑的栈桥设置有了一定认识,积累了一些经验,可为今后类似工程提供借鉴。

2)在钢支撑自适应液压伺服系统应用中[5-8],通过本项目研究实施,得到以下几点成果:

① 可以有效地控制基坑围护的侧向变形,整个基坑施工过程中最大变形值为9.08 mm,满足了地铁车站保护指标不超过12 mm要求。

② 与以往传统的钢管支撑体系相比较,自适应液压伺服基坑位移变形控制系统可以明显地降低基坑围护的最大变形速率。

③ 自适应液压伺服变形控制系统在安装完成后3 d左右,基坑围护的变形基本趋于稳定,变形速率基本消失。

④ 与以往普通钢支撑相比,该系统局部轴力会出现较大情况,建议在支撑的受力点部位适当加强。

自适应液压伺服基坑位移变形控制系统成功应用于七宝镇53#地块新建商业项目深基坑工程中,有效地控制了运营中地铁的变形位移,保障了轨道交通的运营安全。同时,也取得了显著的社会、经济效益。