新型结构导流铝电解槽的生产实践

2018-10-10张孝强王先黔

张孝强,王先黔,游 璞

(中国铝业贵州分公司,贵州 贵阳 550000)

160KA导流铝电解槽技术介绍。贵州分公司160kA系列3225#新型结构电解槽技术是炭块间有10cm深的导流沟、中间有汇流沟、出铝端处有蓄铝池的网络状结构导流电解槽。焙烧采用混合料沟槽绝缘焙烧法,预计焙烧时间为4天,启动采用湿法无效应启动。

1 焙烧

1.1 铺炉挂极

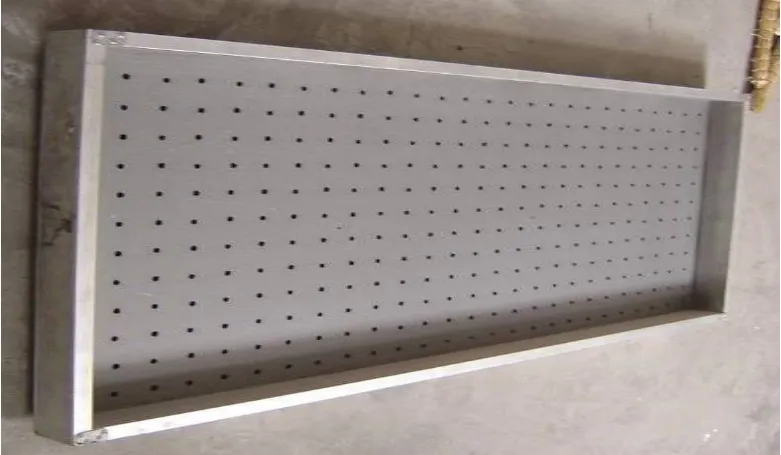

使用5mm以下的煅后焦与石墨粉按7:3的比例混合均匀进行使用。铺混合料之前用风管将阴极凸台表面清理干净,以带有孔心间距60mm,孔径12mm,高30 mm的专用铺炉框工具(如图1),将混合料倒入框内进行混合料铺设作业,用刮板将混合料刮入孔内至孔被灌满。沟槽采用冰晶石填充,减少启动后的炭渣清理量。选用不开槽的阳极24组进行挂极作业,靠阳极自重将阳极底掌压在混合料上,确保阳极底掌充分与混合料接触,挂极顺序为从烟道端向出铝端逐一挂极。

图1 专用铺炉框

1.2 装炉

人造伸腿表面先铺撒氟化钙,再用铺撒冰晶石,然后用电解质块添满大面,电解质块上面填撒纯碱,在电解槽槽内A1A2阳极之间和A11A12阳极之间分别安放一根钢管(长650mm、直径12mm),钢管下头斜伸入炉底,钢管不与阳极炭块相接触,在钢管内安放热电偶监测焙烧温度。

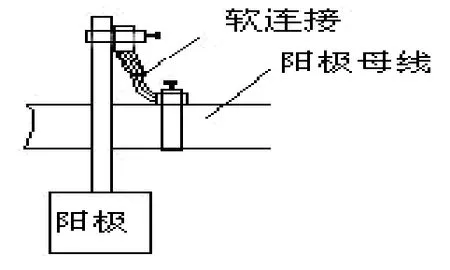

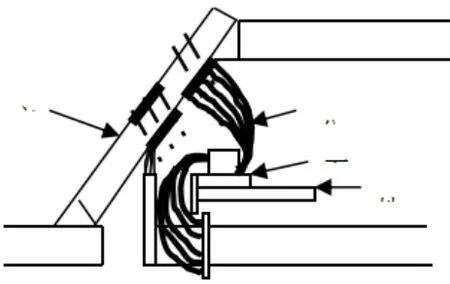

1.3 安装软连接、分流器

阳极平衡母线至阳极铝导杆采用软连接,安装软连接一端连接阳极导杆,另一端连接阳极水平母线(如图2),软连接卡具的螺栓用扳手拧紧,保证导电性。为了使焙烧温度缓慢上升,采用阳极立柱母线与阴极母线压接分流器方法进行电流分流(如图3),分流量不得低于正常电流的60%,较平底槽多分流15%~20%,即需要增加原有分流器的分流组数。

图2 安装软连接

图3 分流器的安装

1.4 通电

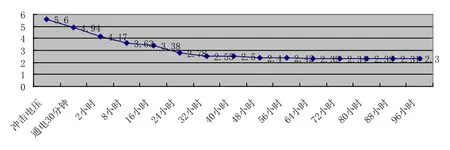

采用全停电操作,通电时都要先将系列电流降到零,进行短路口操作,松开短路口插入绝缘板再复紧螺杆通电,根据电压情况分三次将系列电流恢复到163k A全电流,冲击最高5.6v,通电30分钟电压4.94v。

1.5 拆除分流片

该槽在焙烧电压低于2.5v时开始分流片的拆除,分别从出铝端和烟道端同时进行,先从外侧开始每次拆2根分流片,在通电后的48h左右拆除完毕。每次拆除分流片后的焙烧电压不得高于3.0V,如果焙烧温度上升过快或过慢,可以根据监测的温度情况适当延长或缩减分流片的拆除时间。

1.6 焙烧期槽电压变化

焙烧期,槽电压在2V~5.6V之间变化。每次拆除2根分流片可以将提升电压150mv~200mv,全部分流片拆除后槽电压缓慢下降至2.32V左右。启动前半小时拧紧阳极卡具,为了安全保证,在灌入四吨左右的电解质后,电压保持在4v左右拆除软连接。槽电压变化如图4所示。

图4 焙烧电压变化情况

2 启动

焙烧4天后,焙烧温度达到850℃以上进行电解槽的启动作业。分两次灌入液体电解质8吨~10吨,电压保持7v~8v。槽内物料逐渐融化,炭渣开始分离出来后,从出铝端和烟道端打捞炭渣。

根据电解质块熔化状况和电解质水平,启动后及时补充冰晶石、纯碱等,专人控制电压,当日槽电压逐步下降到6V左右。在发生第一个效应,开始进行氧化铝加料。启动后第2天分两次灌入8吨~10吨的铝液,中间间隔8小时左右,电压保持4.8V~5.0V,出铝端的铝水平控制在23cm~25cm,待电解槽四周结壳后添加抬包皮、结壳块和氧化铝封好壳面做好保温料,从启动的第三天开始换极作业。

3 启动后期和正常生产期技术参数管理

3.1 电压管理

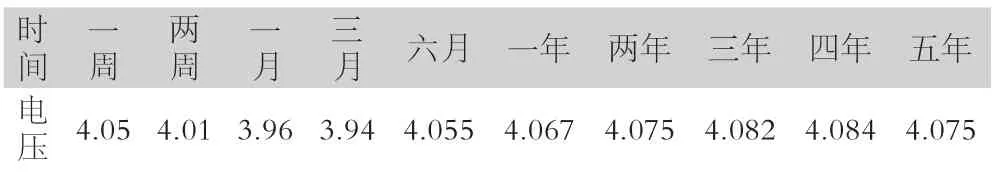

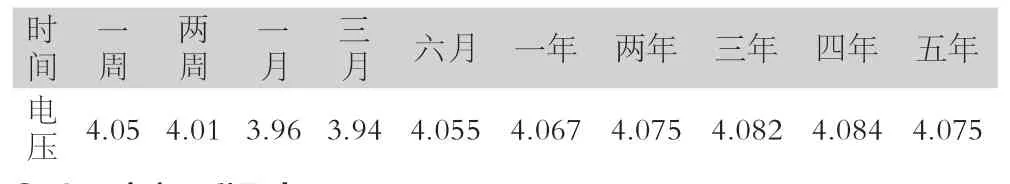

电解槽启动后槽电压管理遵循快速降电压的原则,启动一周后电压在4.05V左右,启动20天后降到4.0V左右,在启动后的3个月电压保持在3.95v左右。三个月后电压有所上升,一年内平均电压4.12左右,之后的电压控制在4.06v~4.06v基本趋于稳定。具体电压控制情况见下表:

3.2 两水平控制

启动后三天,出铝端铝水平达到25cm开始出铝,启动一月后铝水平保持在23cm~25cm,一个月后按正常生产期24cm~26cm保持,三年后炉底阴极变化和沉淀结壳,阴极导流沟和蓄铝池被填平,铝水平维持不变,炉底基本失去了初期增强稳定性的作用。启动后一周的电解质水平保持在30cm以上,一个月后保持在18cm~20cm保持生产。

3.3 分子比控制

开槽初期是形成炉帮的关键时期,高温、高分子比条件下建立起的炉帮才是最稳固的炉帮。启动一月后才逐步降低分子比稳定控制在2.35~2.5之间。具体控制情况见下表:

3.4 电解质温度

启动后一周内的电解质温度保持在960℃~970℃,一月后逐步降低温度到950℃~955℃,三个后电解质温度控制在940℃~945℃,半年后的电解质温度在935℃~940℃。由于电解质成分体系的影响,在启动生产一年以后的电解质温度一直保持在930℃左右维持生产。

3.5 氧化铝浓度控制和炉底压降

该槽氧化铝浓度长期控制基本在2.0%~3.0%的范围内维持生产。炉底压降在启动初期的6个月内基本保持在320mv以下,半年后炉底压降开始升高到350mv左右维持一年,在生产600天以后的炉底压降上升到400mv~410mv之间维持生产。

3.6 阳极效应系数

3225#新型结构电解槽发生第一个效应维持8~10分钟后熄灭,启动一周效应系数控制在0.71次/槽日,一月内达到0.55次/槽日,生产一年内的效应系数都在0.87次/槽日,从第三年到第五年效应系数才从0.35降到了0.10以下。

4 电解槽的日常管理

4.1 换极操作管理

严格按照交叉换极表顺序进行换极作业操作,更换阳极16h后,对阳极进行电流分布情况的检测和记录,以判断阳极更换质量,及时对有问题的阳极进行调整处理。跟踪检查炉底变化状况,及时调整控制参数,保持炉底洁净或有少量稀薄沉淀。

4.2 加强电解槽保温

正常生产后,加强电解槽的保温工作,添加覆盖料到阳极钢窗口以上,在角部用块砌墙30cm~40cm高,补充块料加强角部保温,槽外部增加保温材料等,防止散热过大影响电解槽的稳定性。

4.3 清理碳渣

正常生产从出铝口打捞碳渣,每天三个班,每班打捞三次碳渣,碳渣增多时增加打捞频次,在碳渣太多时打开电解槽角部和烟道端进行碳渣打捞。因为碳渣清理不及时会引起阳极长包,槽温升高,影响电解槽的稳定运行。

5 结语

经过4年多的生产实践证明,3225#采用的新型导流结构铝电解槽技术运行稳定,根据统计生产运行在两年以内的技术经济指标与传统电解槽相比:电流效率高1.2%,槽电压低80mv,吨铝直流电耗低440kWh。随着槽龄增加600天以后,阴极炉底受热应力的影响变化和炉底沉淀结壳的增加,炉底压降上升到400mv以上后,技术经济指标就明显降低,吨铝直流电耗维持在13320Wh左右。