一种Ma0~4 TBCC进气道气动设计及性能分析

2018-10-10袁化成郭荣伟

袁化成, 刘 君, 郭荣伟

(南京航空航天大学 能源与动力学院, 南京 210016)

0 引 言

在强调空天一体化的应用背景下,高超声速飞行器已成为未来飞行器的主要发展方向之一,并受到世界各强国的高度重视[1-5]。高超声速飞行器的飞行范围十分宽广,飞行高度0~30km,飞行马赫数从亚声速、超声速一直延伸到高超声速。动力装置是实现高超声速飞行的前提。吸气式发动机可以从大气中吸入氧气,自身不需要携带氧化剂,减轻了飞行重量,大大提高了推进系统的比冲,从而成为高超声速飞行器的首选动力装置。然而,目前已有的航空涡轮发动机工作马赫数一般为0~3,亚燃冲压发动机工作马赫数为2~5,超燃冲压发动机工作马赫数大于5。可见,任意一种单一的吸气式发动机均不能独立完成高超声速飞行器的推进任务。因此,为了兼顾不同发动机的最佳工作速域并获得最优的推进效率,将涡轮和亚燃/超燃冲压发动机组合而成的推进系统,将成为高超声速飞行器宽速域飞行的理想动力系统[6]。

TBCC推进系统依靠两种不同工作模式的发动机完成从地面起飞、加速至超声速飞行的过程,历经亚声速、跨声速、超声速直至Ma4以上。在此过程中,进气系统对整个推进系统的性能起着关键作用,制约着整个推进系统功能的发挥和性能的提高[7]。在两种不同工作模式的发动机的模态转换过程中,进气系统如何同时向涡轮通道和冲压通道提供所需气流,配合发动机完成动力模式转换,且在此转换过程中保持组合发动机的流量和推力平稳过渡等,都是决定TBCC发动机研制成败的关键[8-10]。由此可见,TBCC进气道不同于其他普通航空发动机的进气道,它要在非常宽广的飞行范围内以及多变的飞行工况条件下,向TBCC推进系统提供高品质的流场。因此,进气道需要实现几何可变,以适应飞行状态的变化。

本文在前期研究基础上,开展涡轮基组合循环推进系统总体性能分析,确定发动机的推力及流量需求,从而约束进气道的捕获流量及捕获面积。在此基础上开展进气道气动型面设计及变几何机构设计,并采用数值仿真方法进行进气道气动特性分析。

1 TBCC发动机总体气动性能估算及分析

1.1 涡喷/冲压发动机总体气动性能计算模型简介

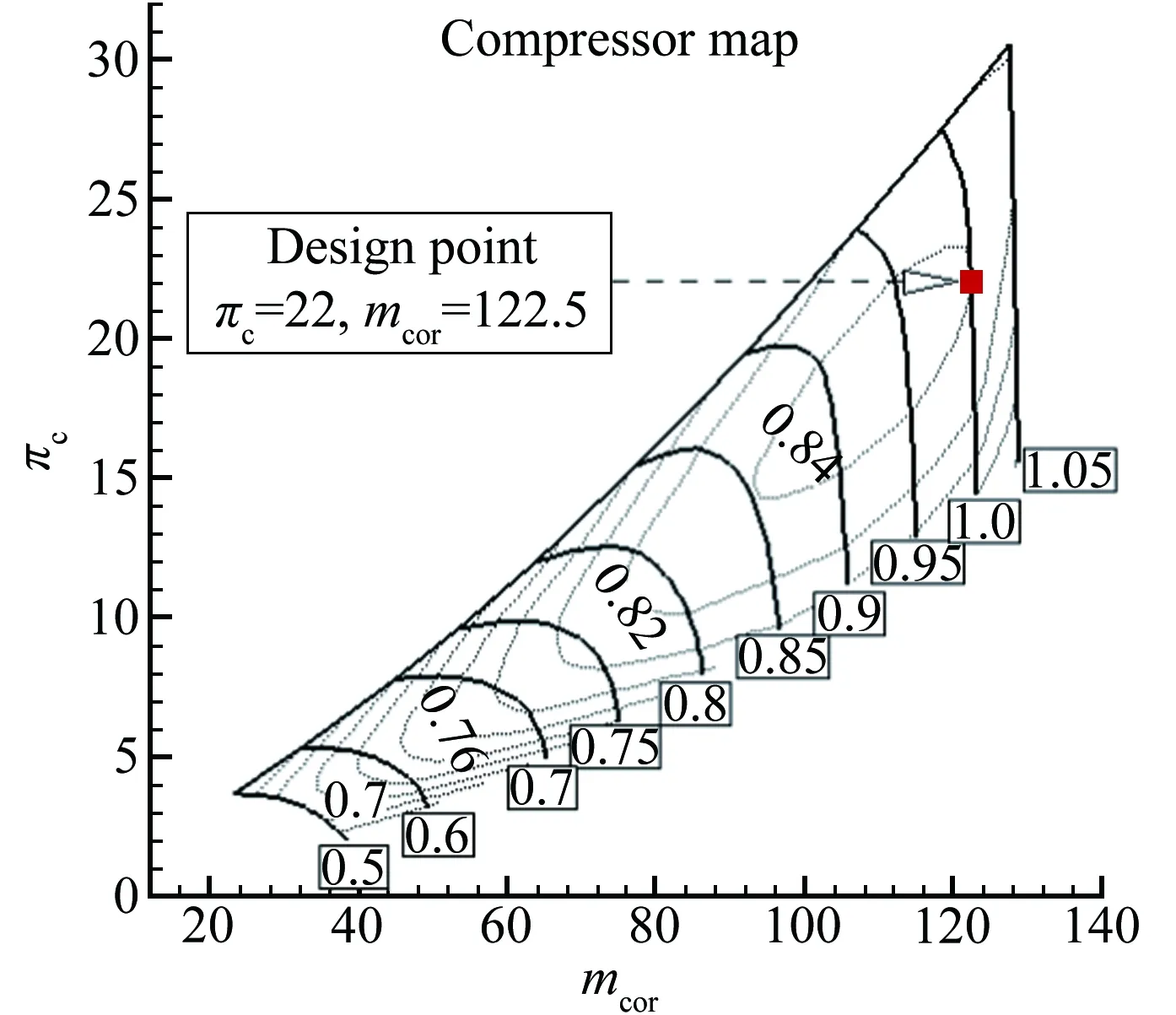

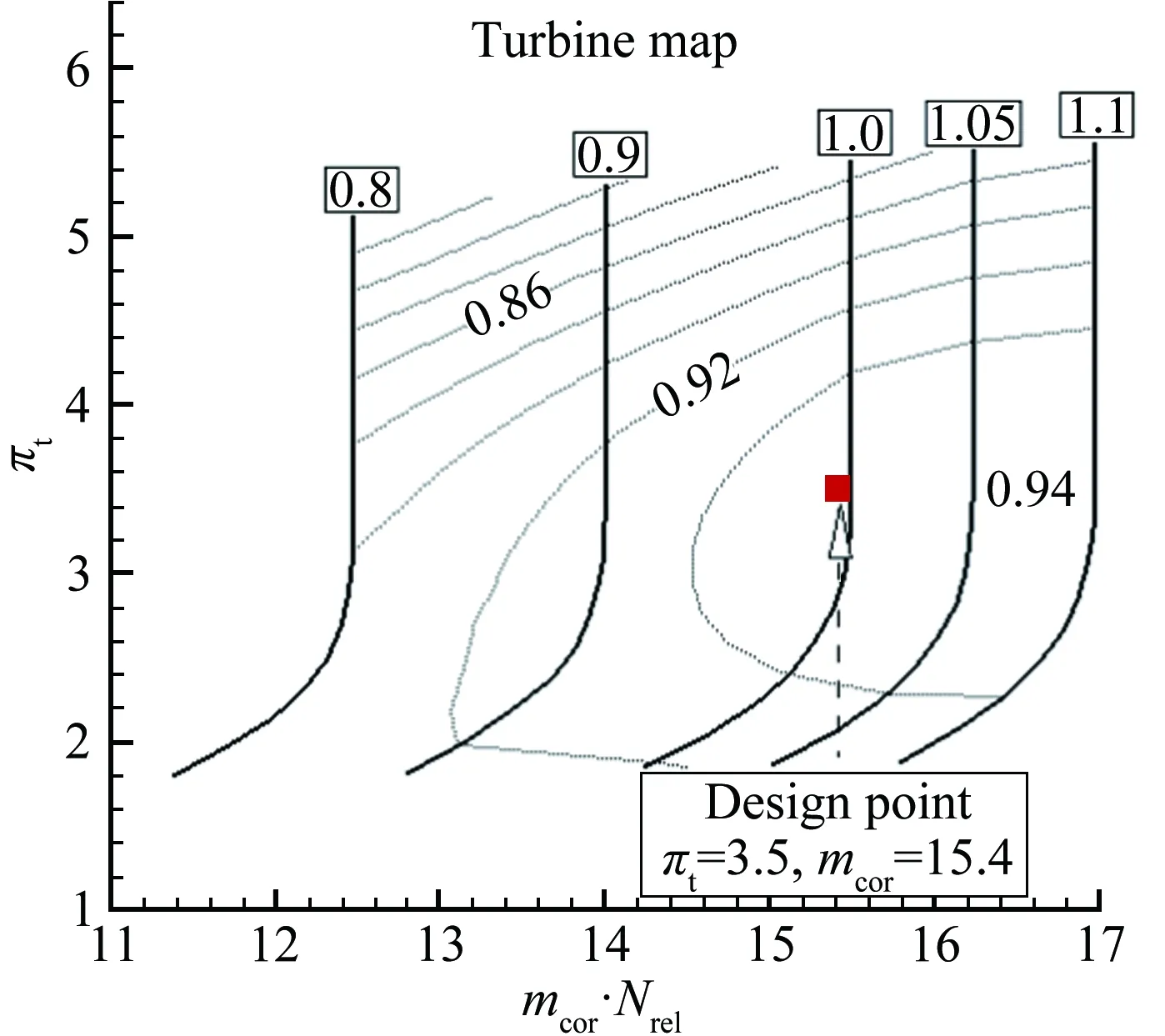

本文采用部件级建模方法对涡喷发动机进行性能计算,对已有特性图进行缩放以获得新发动机的特性图,这种方法在初步阶段的总体性能分析中是合理的。根据设计点参数对已有的压气机和涡轮特性图进行缩放,缩放因子的计算方法与文献[11]相同,缩放后的特性如图1所示。图中,横坐标mcor、mcor·Nrel分别为折合流量以及折合流量与相对折合转速的乘积,纵坐标πc、πt分别为压气机压比和涡轮落压比。

(a)

(b)

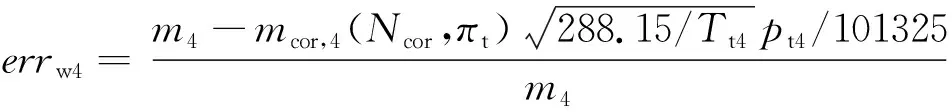

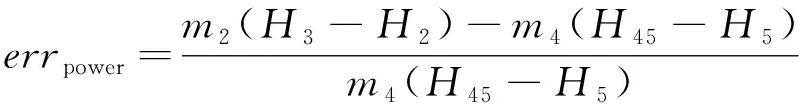

涡喷发动机模型中包含进气道、压气机、主燃烧室、涡轮、加力燃烧室以及喷管。各部件的特性计算依据文献[12]所述。在固定转速的情况下,非设计点的计算需要猜测压气机压比(πc=20)和涡轮落压比(πt=3.0),这两个猜测值根据涡轮入口流量平衡方程(式(1))和压气机涡轮功平衡方程(式(2))进行修正。

式中,errw4为涡轮入口截面流量误差值,errpower为压气机和涡轮功误差值;m2、m4、mcor,4分别为压气机入口流量、涡轮入口流量和涡轮入口折合流量;Ncor为折合转速;Tt4、pt4分别为涡轮入口总温和总压;H为总焓,其下标2、3、4、45分别表示压气机入口、压气机出口、涡轮入口以及涡轮一级导叶出口截面。

本文采用流动推力函数进行冲压发动机性能估算[13]。流动推力函数(Sa)表示单位质量流量的推力,该方法的主要优点是它能够较为简便地反映出流量、飞行马赫数以及燃料添加等对冲压发动机性能的影响。

考虑到壁面摩擦对压缩部件的影响,本文将压缩部件的增压过程分为两个部分:第一部分为斜激波系,该部分壁面摩擦忽略不计;第二部分是一个虚拟的与斜激波系出流平行的等压通道,该通道内存在壁面摩擦但不存在激波,并且假设通道入口和出口截面的气流是均匀的。总体性能参数发动机推力F以式(3)计算,耗油率SFC以式(4)计算。

(3)

式中,m0、mf分别为发动机捕获流量和燃油质量;Sa0、Sa9分别为远前方及内喷管出口截面的流动推力函数值;T0、V0分别为远前方来流温度和速度;A0、A9分别为捕获面积、内喷管出口面积;f为油气比。

1.2 进气道捕获面积确定

根据涡喷发动机部件级模型,求得模态转换结束点推力大小为70kN。假设冲压发动机在Ma2.5时需求推力也为70kN,并假定加速度和升阻比(L/D)分别为0.1g和3.5,则可以求出飞行器的重量为18.5t。考虑到飞行器加速过程燃油消耗,飞行器的需求推力将发生变化。本文通过冲压模态下燃油消耗量的计算,确定不同马赫数下的需求推力。燃油消耗量以式(5)计算[14]。

·T(5a)

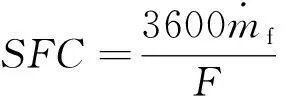

式中,TSFC为发动机的安装耗油率,T为安装推力,W为飞行器重量,Wf为燃油重量。本文将飞行任务按照0.5的马赫数间隔进行划分,从Ma2.5到Ma4.0分为3段,每一段加速度均保持0.1g。根据式(5)计算出冲压模态下飞行器重量和需求推力的变化规律,如图2所示。由图可知:随着马赫数的增大,飞行器的重量从18.5t逐渐降低至16.3t,需求推力Freq从70kN逐渐降低至61.5kN。图中的流量系数(φ)按照需求捕获面积(A)除以进气道捕获面积(Ac)计算(进气道捕获面积按照1.0m2给定)。

图2 冲压模态下的需求推力及飞行器重量

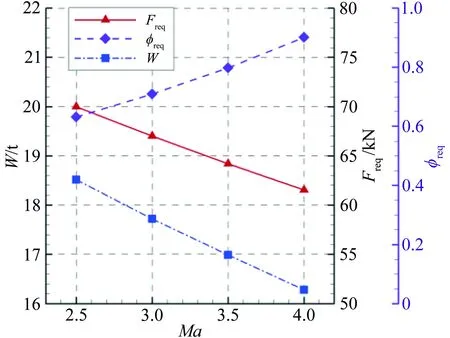

假设冲压模态下燃烧室入口马赫数保持在0.2附近,模态转换过程燃烧室工作在化学恰当比Φ=1.0的情况,燃烧效率η=0.8,当来流马赫数高于3.0时,燃烧室的化学恰当比降为0.71,此时燃烧效率为0.85。图3给出了冲压模态下,在满足推力需求的前提下,燃烧室工作在不同化学恰当比时需要的流量(m)以及进气道捕获面积。从图3可知:若冲压发动机一直工作在化学恰当比为1.0的情况,则进气道捕获面积随来流马赫数从0.6m2增大至0.9m2;若冲压发动机一直工作在化学恰当比为0.71的情况,则进气道捕获面积随来流马赫数从0.8m2增大至1.2m2。

图3 冲压模态不同化学恰当比下的捕获面积及流量

Fig.3Thecapturedareaandmassflowatdifferentstoichiometricratiooframjetmode

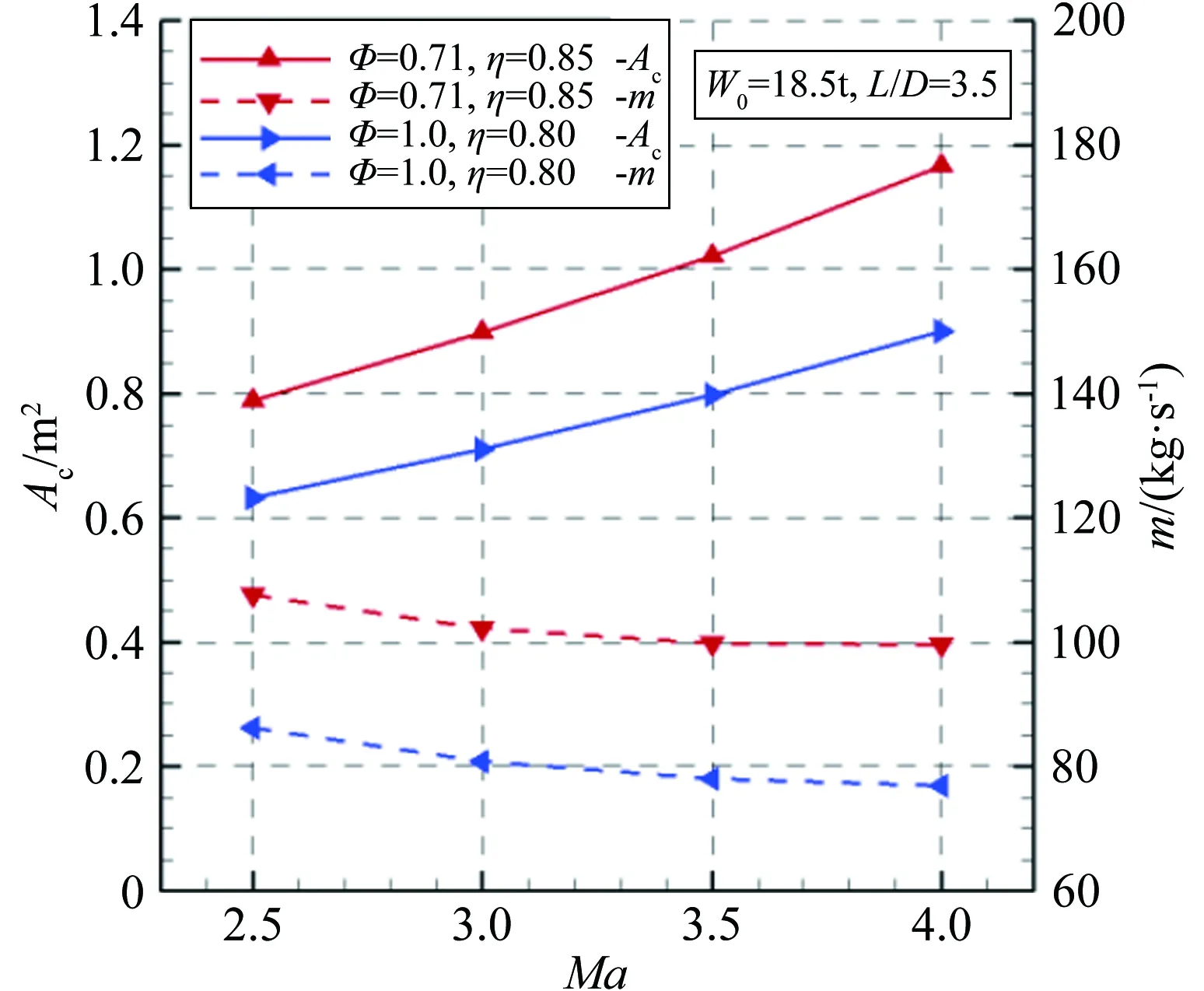

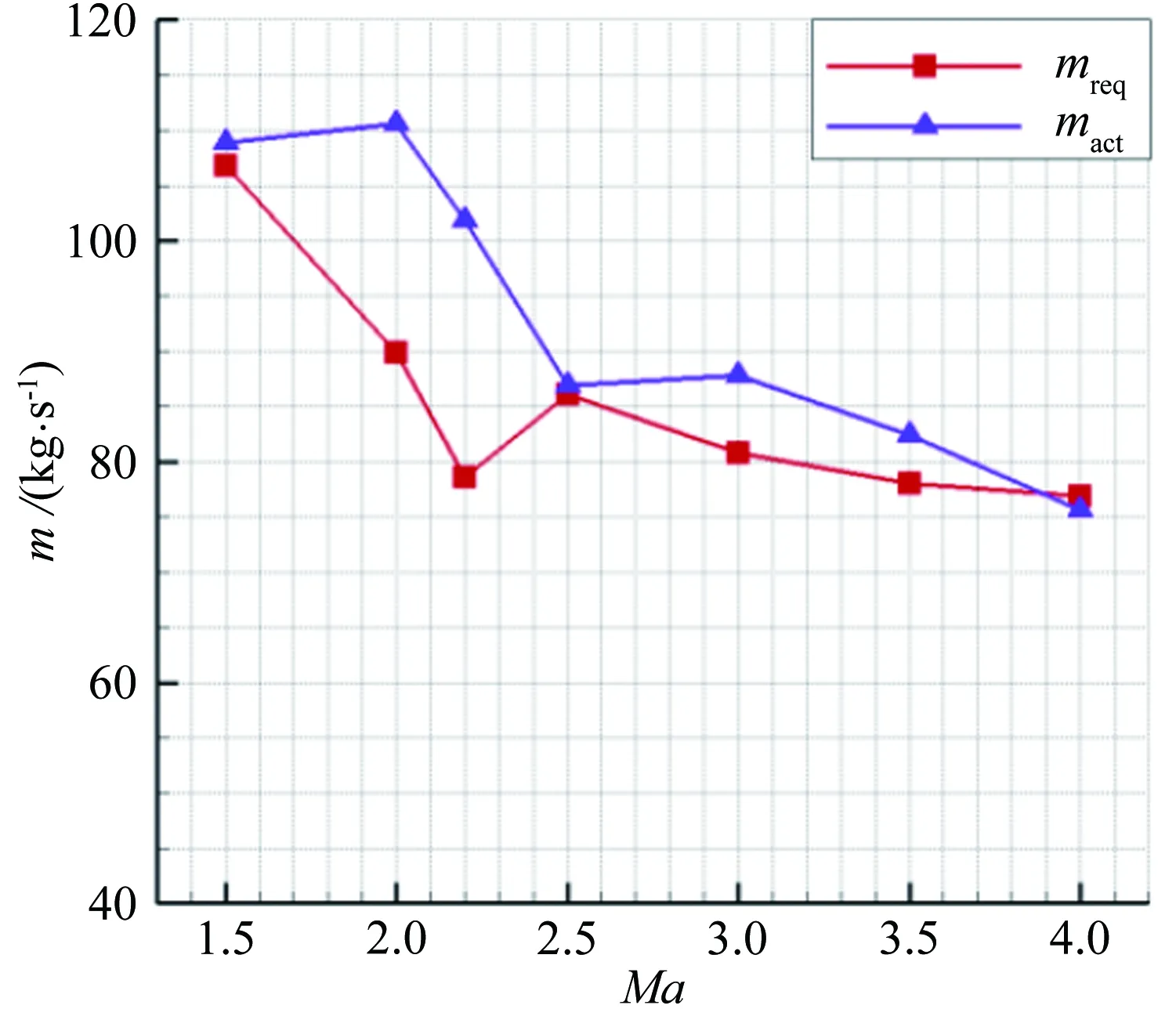

将上述发动机模型计算得到的需求流量(m)用于指导进气道捕获面积的选取。图4给出了涡轮发动机沿飞行轨迹的需求流量,以及采用上述分析方法得到的冲压发动机的需求流量,其中冲压发动机的需求流量按照燃烧室化学恰当比为1.0时给定。同时给出了捕获面积为0.8和1.0m2情况下进气道的捕获流量。从图4可知:当飞行马赫数大于3.0时,捕获面积为0.8m2的进气道所捕获的流量不能满足冲压发动机的需求,而捕获面积为1.0m2的进气道能满足流量需求,并有一定富余,便于模态转换装置的设计以及进气道内流动控制。

图4 发动机需求流量与进气道捕获流量对比

Fig.4Thecomparisonbetweenmassflowrequiredbyengineandcapturedbyinlet

1.3 进气道模态转换点确定

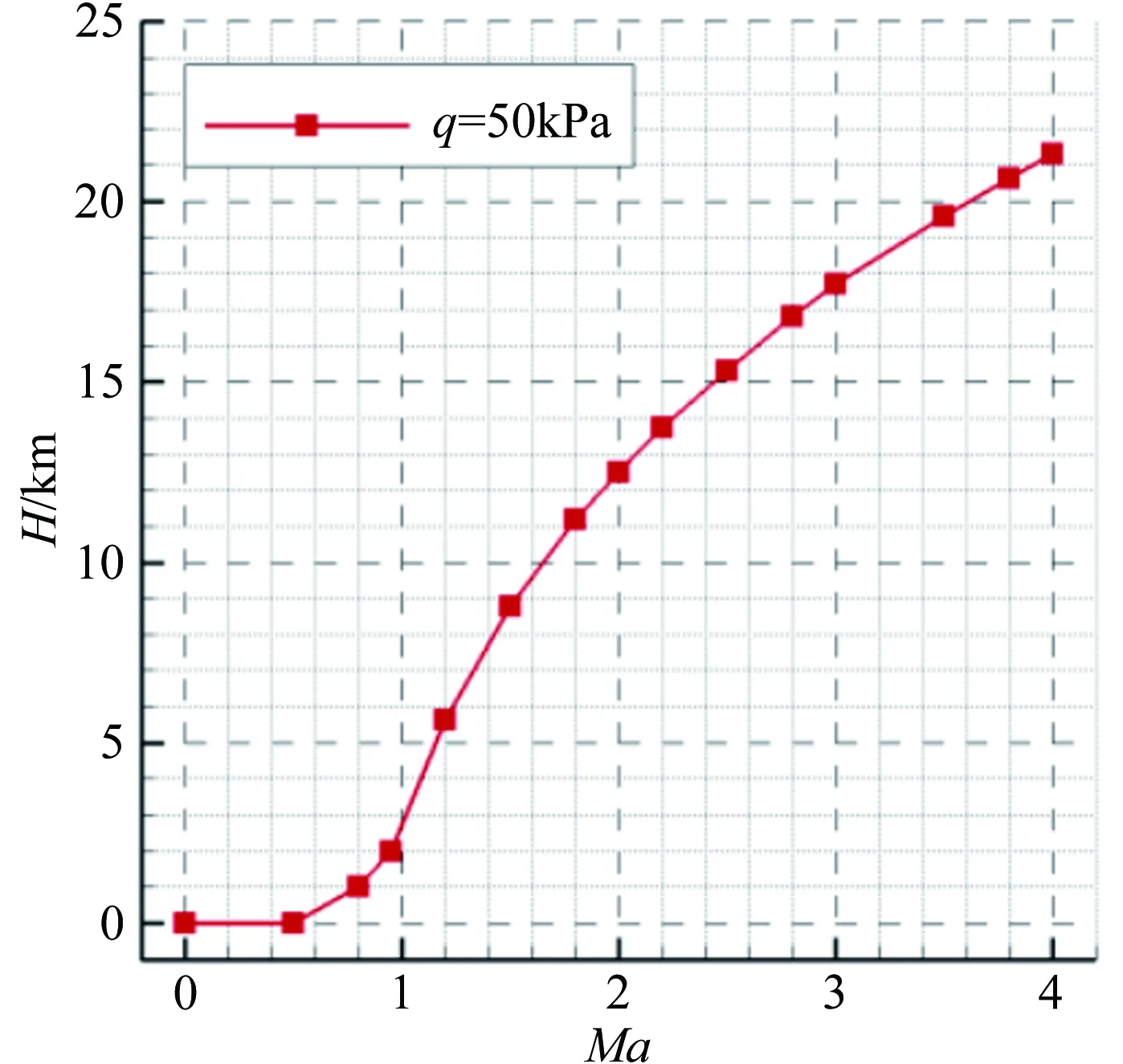

采用上述验证涡喷/加力涡喷发动机及冲压发动机的计算程序,对组合循环发动机的特性进行计算,不考虑两个流路的耦合效应。组合循环发动机的飞行轨迹按照来流动压q=50kPa设计,如图5所示。采用加力涡喷发动机将飞行器加速至模态转换点后,冲压发动机点火继续为飞行器提供动力,直至达到设计马赫数。

图5 TBCC发动机飞行轨迹

根据以上给定的飞行轨迹进行计算,得到涡喷和冲压发动机的推力及耗油率变化规律,如图6所示。涡喷发动机的推力呈先增大后减小的趋势,在Ma0.8以后,随着马赫数增大,进入发动机的流量逐渐降低,推力也逐渐降低。当飞行马赫数为2.2时,涡喷发动机的推力已经小于冲压发动机的推力,此后二者的差距进一步增大,因此,选择Ma2.2为模态转换起始点。

Fig.6ThethrustandSFCofTBCCpropulsionsystemalongtheflyingtrajectory

2 TBCC进气道气动方案设计及性能分析

2.1 TBCC进气道型面及其变几何机构设计

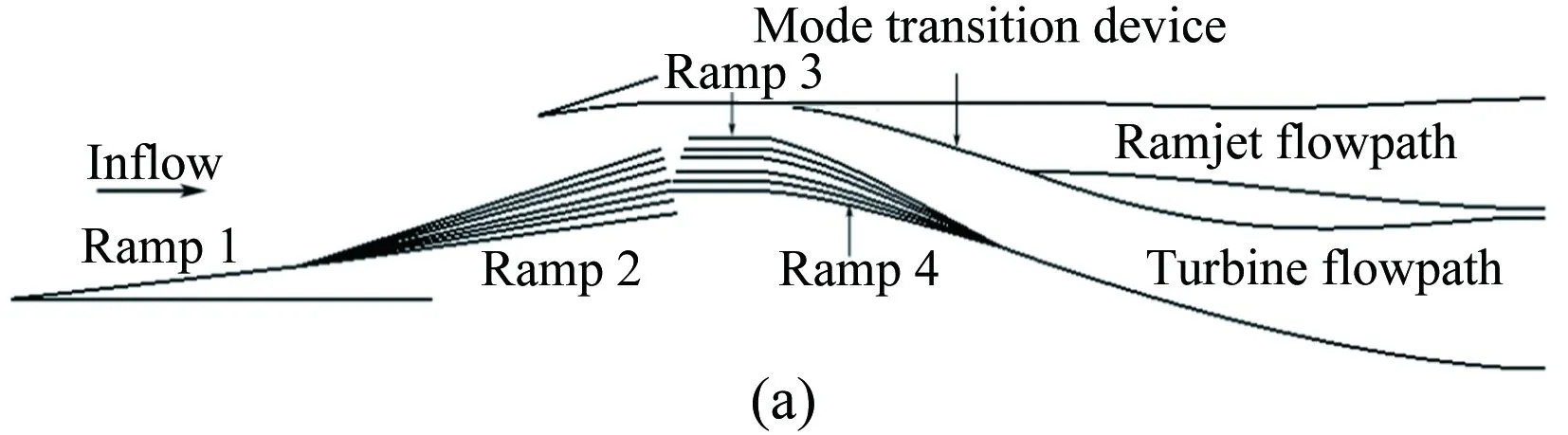

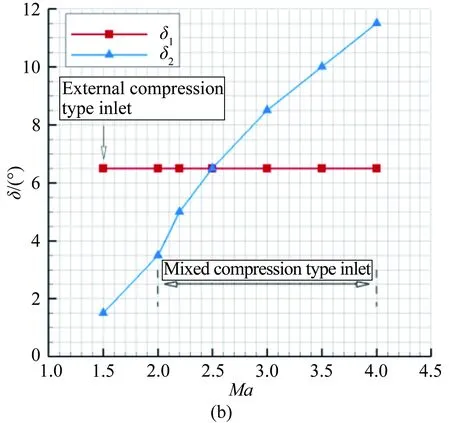

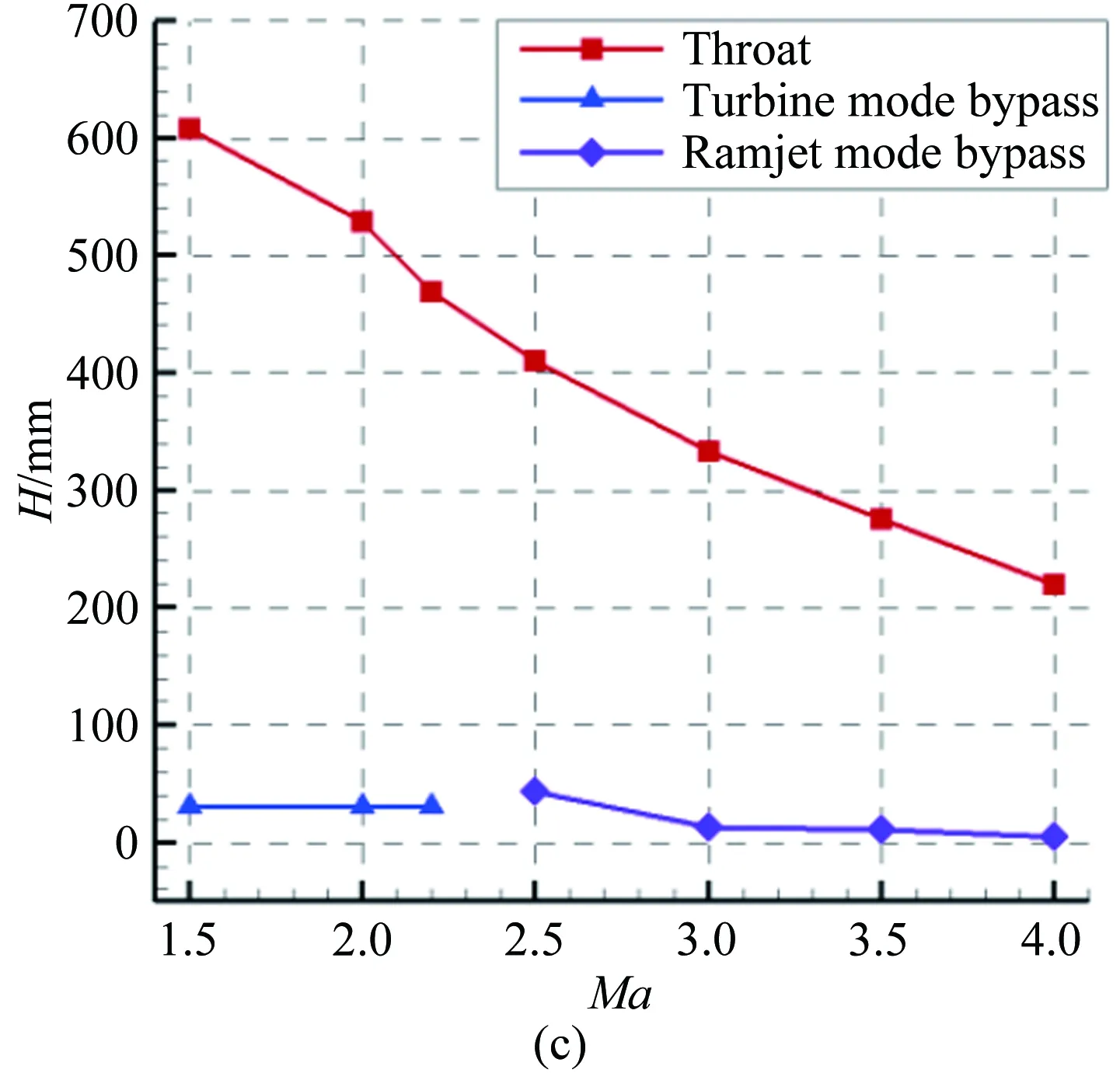

根据总体性能分析结果可知:TBCC进气道的捕获面积为1.0m2,模态转换起始点为Ma2.2。进气道捕获宽度按照涡轮发动机入口直径0.905m给定,因此进气道捕获高度为1.1m。TBCC进气道型面如图7(a)所示,压缩面角度(δ)及喉道高度(H)等参数控制规律如图7(b)、(c)所示。该进气道采用两级压缩,第一级压缩角δ1始终保持6.5°,第二级压缩角δ2随来流马赫数的增大,从1.5°逐渐增大至11.5°。当来流马赫数低于1.5时,进气道为外压式;当来流马赫数高于2.0时,进气道为混压式。采用喉道前放气的方式控制压缩面上附面层厚度。喉道后通道分为涡轮通道和冲压通道,通过模态转换装置的上下平动实现两个流路的切换。

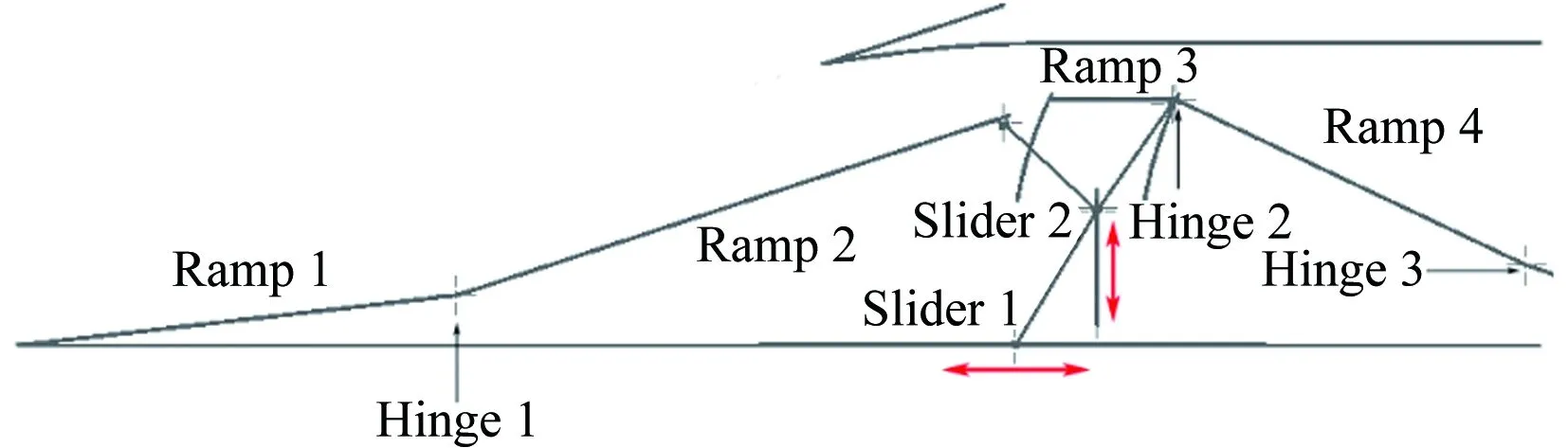

为了尽可能减少变几何控制机构,将压缩面2、3和4的变几何过程采用一套控制机构实现,如图8所示。将压缩面2和3分别通过一根连杆与滑块2相连,通过滑块2的上下移动控制压缩面2的角度变化,以及压缩面3的位置变化。压缩面3的运动受侧壁滑轨以及滑块2共同约束。压缩面4通过铰链2与压缩面3相连,压缩面3在运动过程中始终保持水平,当压缩面3位置发生改变时,压缩面4将绕铰链3转动。滑块1和2之间组成双滑块机构,通过驱动滑块1水平移动,实现滑块2的上下移动,从而控制压缩面的位置。

图7 Ma0~4 TBCC变几何进气道型面及控制规律

图8 Ma0~4 TBCC变几何进气道机构简图

2.2 数值仿真方法

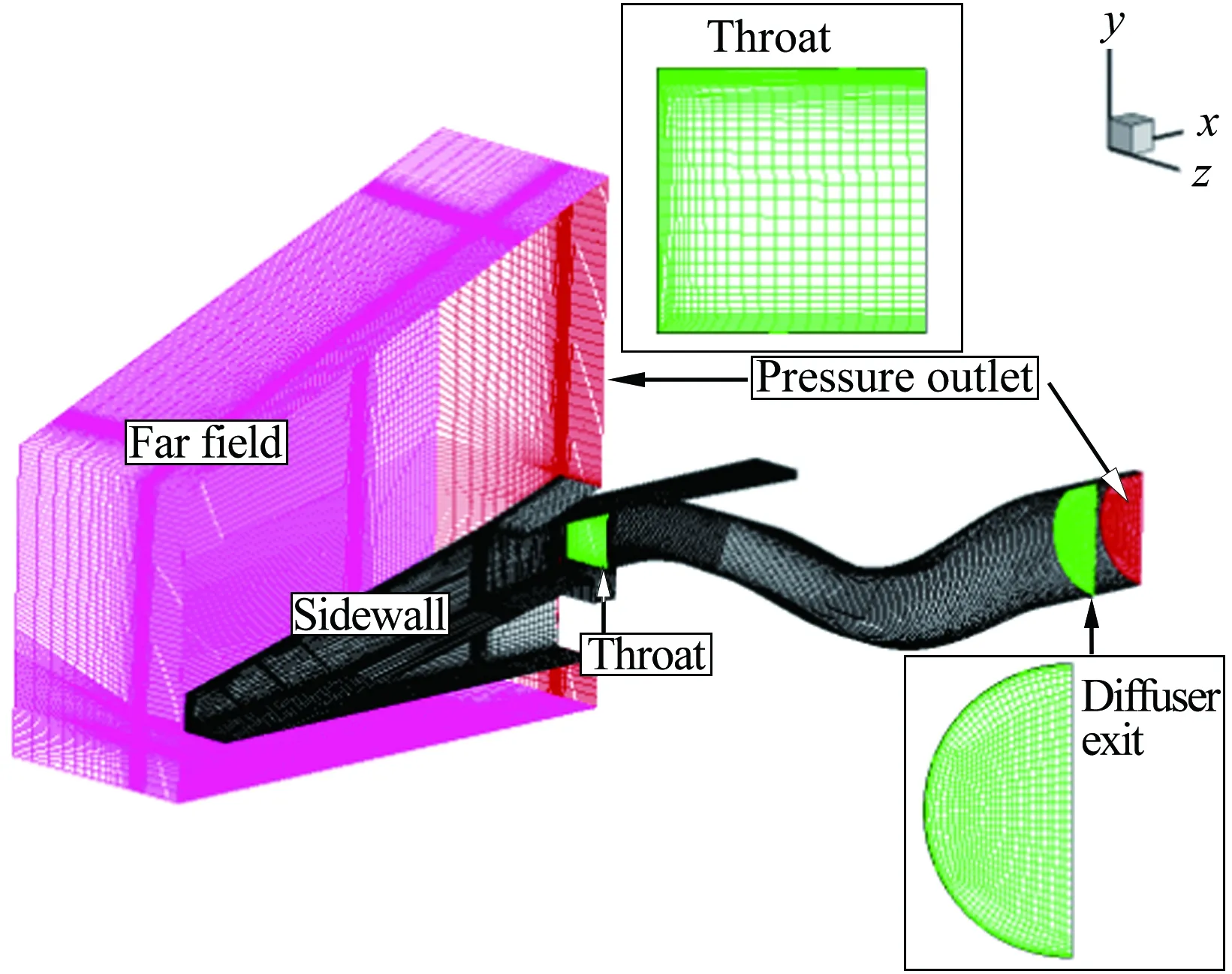

本文数值仿真分别使用有限体积法、基于MUSCL插值的Roe格式、二阶中心差分格式对雷诺平均方程、无粘流通量、粘性通量进行离散,选取k-ωSST湍流模型,时间推进采用点隐式方法。对进气道进行结构化网格划分,总网格量约为160万,壁面y+值保证在5以内,边界条件为压力远场、压力出口和绝热壁面边界,如图9所示。气体模型为理想气体,以Sutherland公式计算气体粘性。计算收敛以各方程残差至少下降3个数量级为准,同时保证进气

道出口流量等参数稳定。文献[15]显示该数值仿真方法可较为准确地模拟此类进气道的流动,包括捕捉进气道外压激波及内通道结尾激波位置。

图9 TBCC进气道网格及边界条件

2.3 TBCC进气道涡喷发动机方转圆扩压段气动设计及性能分析

在相同的进气道外压段和喉道段几何尺寸下,对从模态转换装置后端至涡轮发动机进口段的方转圆段开展气动方案设计研究。在研究过程中,考虑了方转圆段几何长度、中心点控制参数、中心线以及沿程面积变化规律等典型几何设计参数对涡轮流道进气道气动性能的影响。下面分别进行介绍。

2.3.1方转圆扩压段长度对进气道气动性能的影响

不同长度方转圆段气动型面设计过程中,仅改变扩压段的几何长度,其余典型设计参数(如中心线、沿程面积变化规律、偏距等)均保持不变。

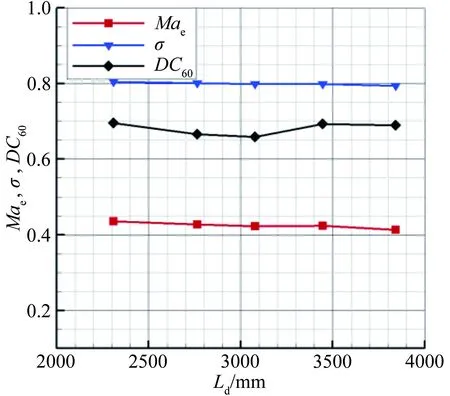

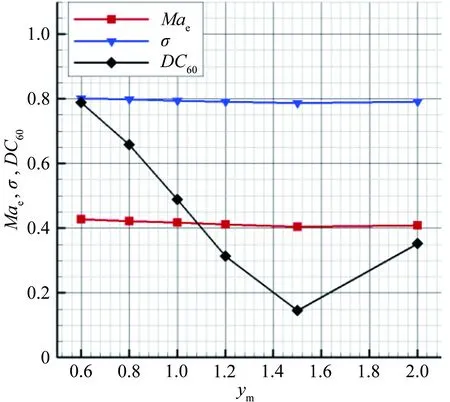

图10给出了涡轮流道进气道出口性能参数随方转圆扩压段几何长度的变化曲线。其中,横坐标表示方转圆扩压段几何长度(Ld),纵坐标表示涡轮流道进气道出口马赫数(Mae)、总压恢复系数(σ)以及进气道出口周向畸变指数(DC60)。从图10可见:就本文研究的组合动力进气道而言,Ld对Mae和σ影响较小,随着Ld的增大,Mae和σ基本保持不变(Mae保持在0.4~0.45之间,σ在0.8附近)。DC60呈现先减小后增大的变化趋势,约在3000mm位置处,畸变达到最小值0.65。

图10 涡轮流道进气道出口性能随扩压段长度的变化曲线

2.3.2方转圆段中心控制点位置对进气道气动性能的影响

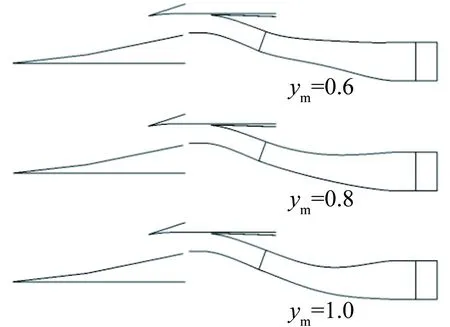

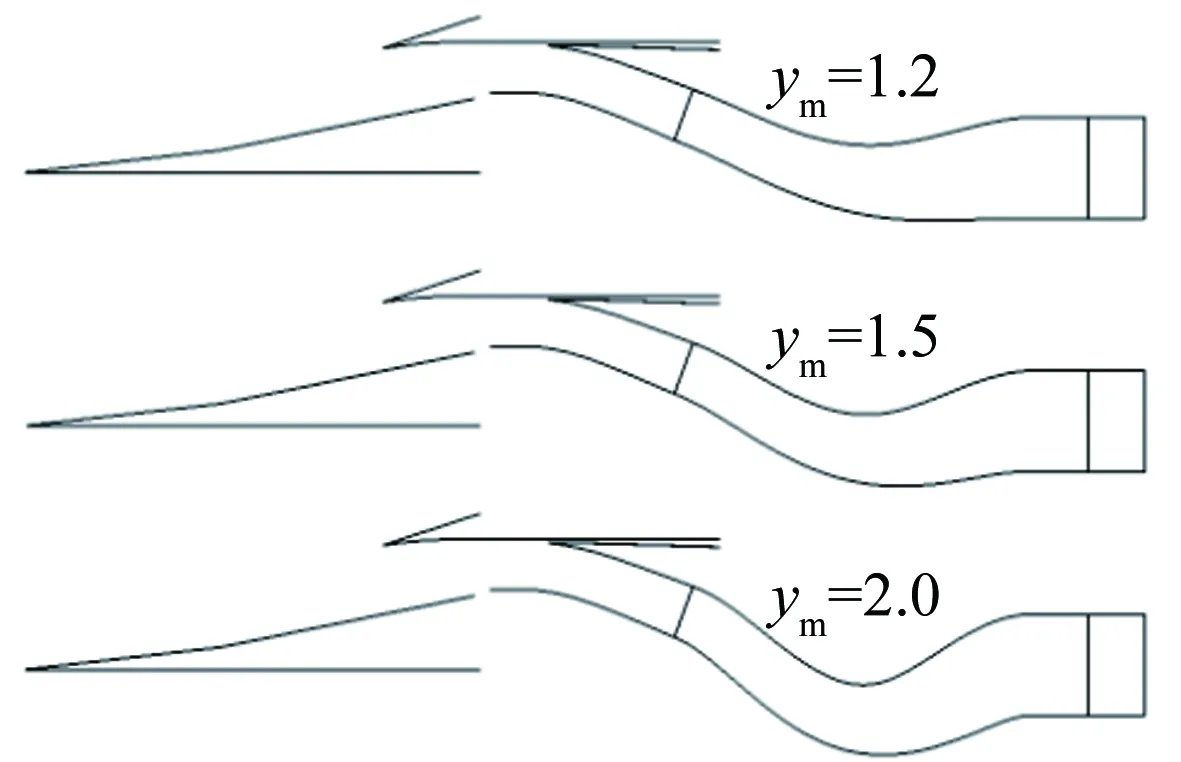

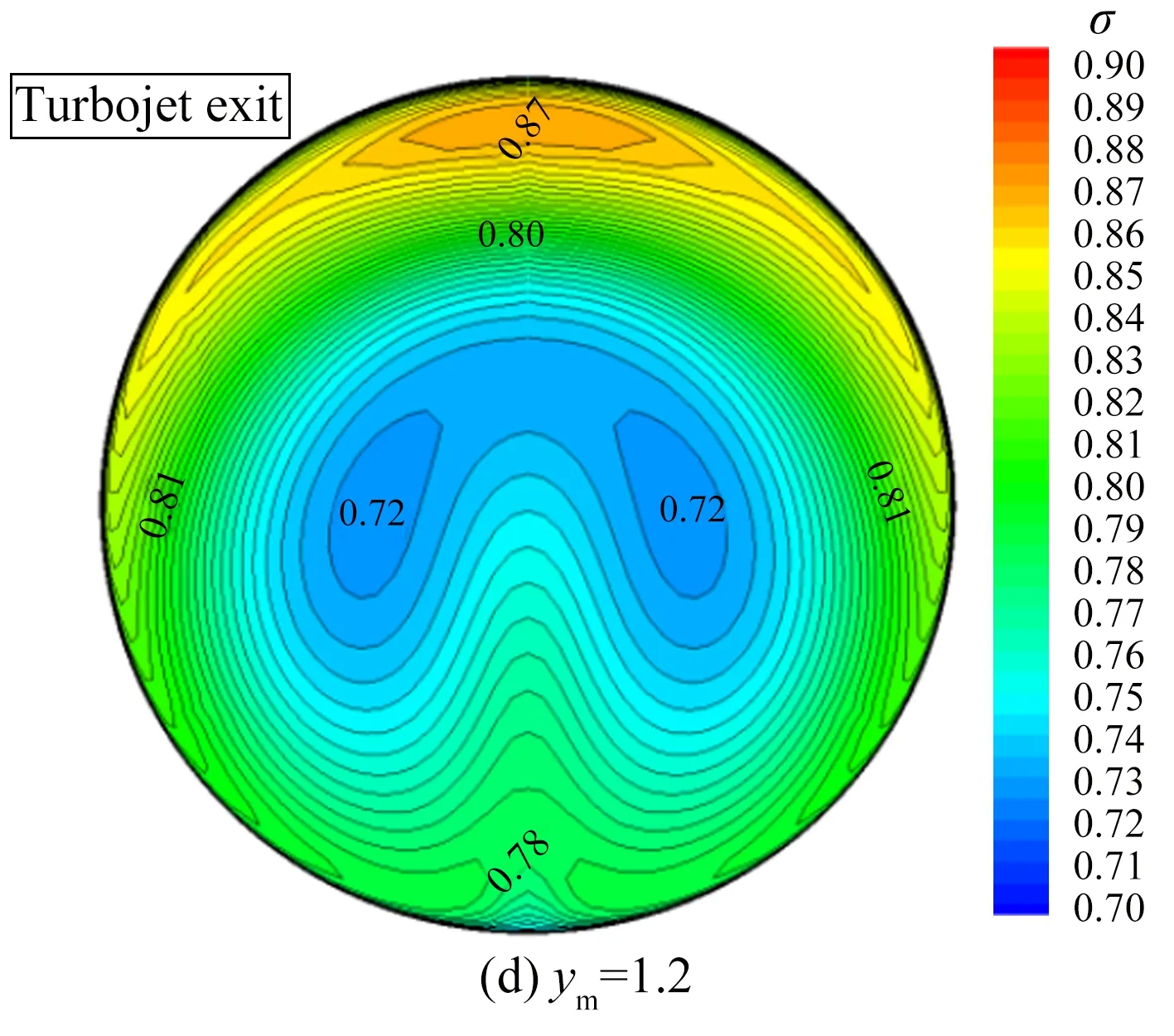

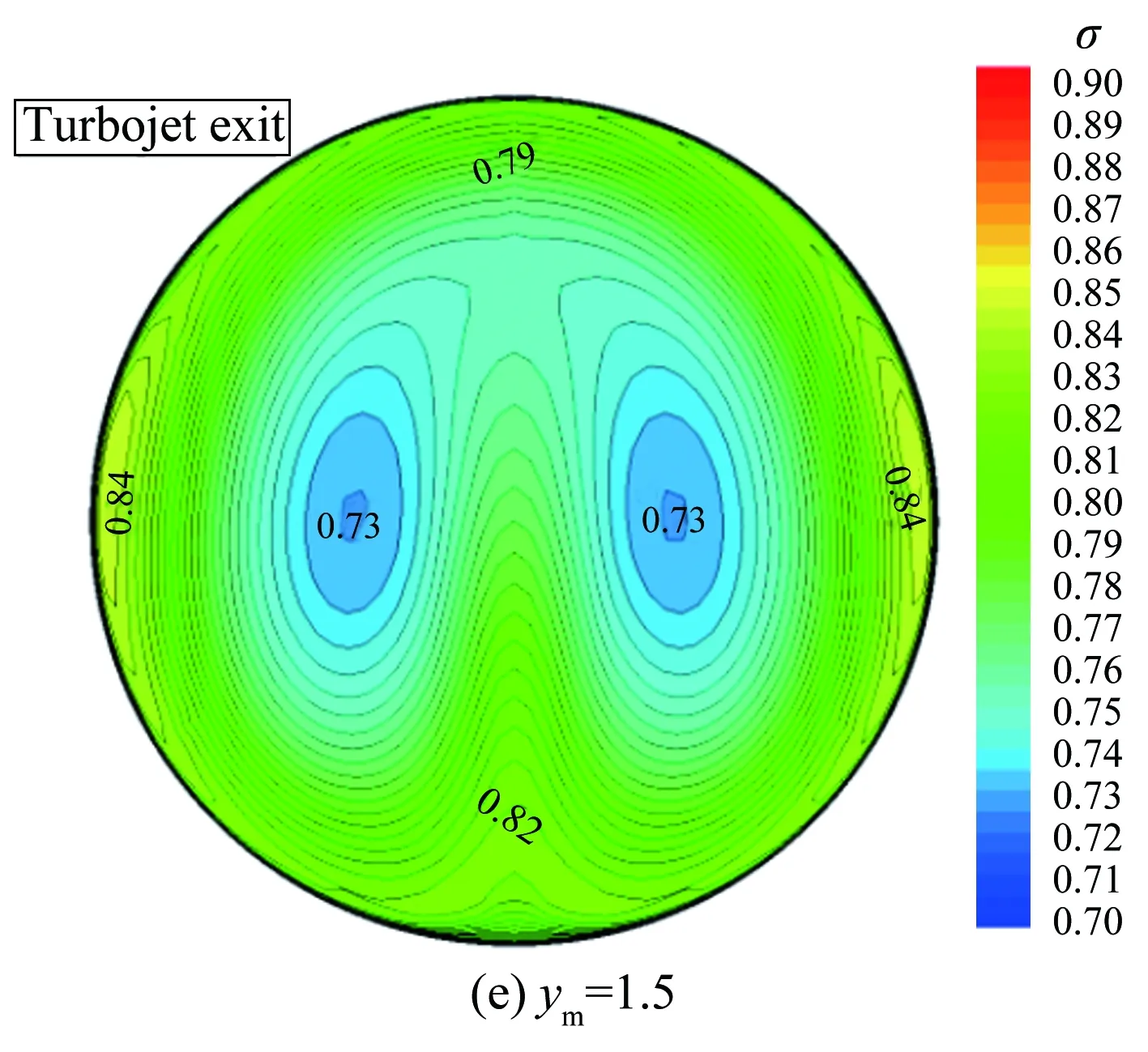

依据前文研究结果,选取方转圆扩压段几何长度为3.0m,研究方转圆段中心控制点不同纵坐标值ym对进气道气动性能的影响。ym变化范围为0.6~2.0。图11给出了不同ym值下的方转圆段几何造型。从图中可见,随着ym值的增大,控制点的偏距逐渐增大,方转圆扩压段的弯曲程度发生改变。

图11 不同ym值下,涡轮发动机流道方转圆扩压段几何造型

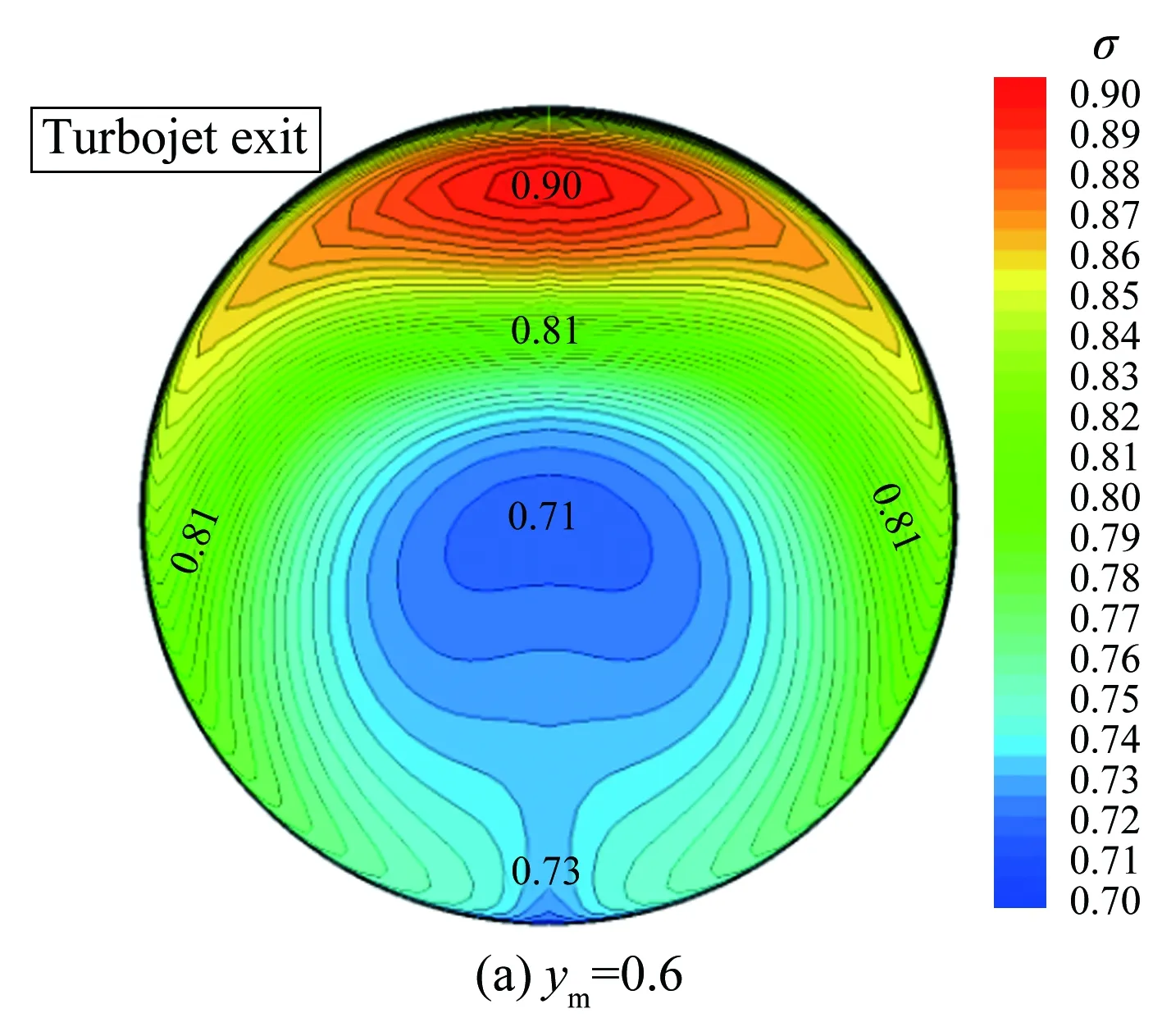

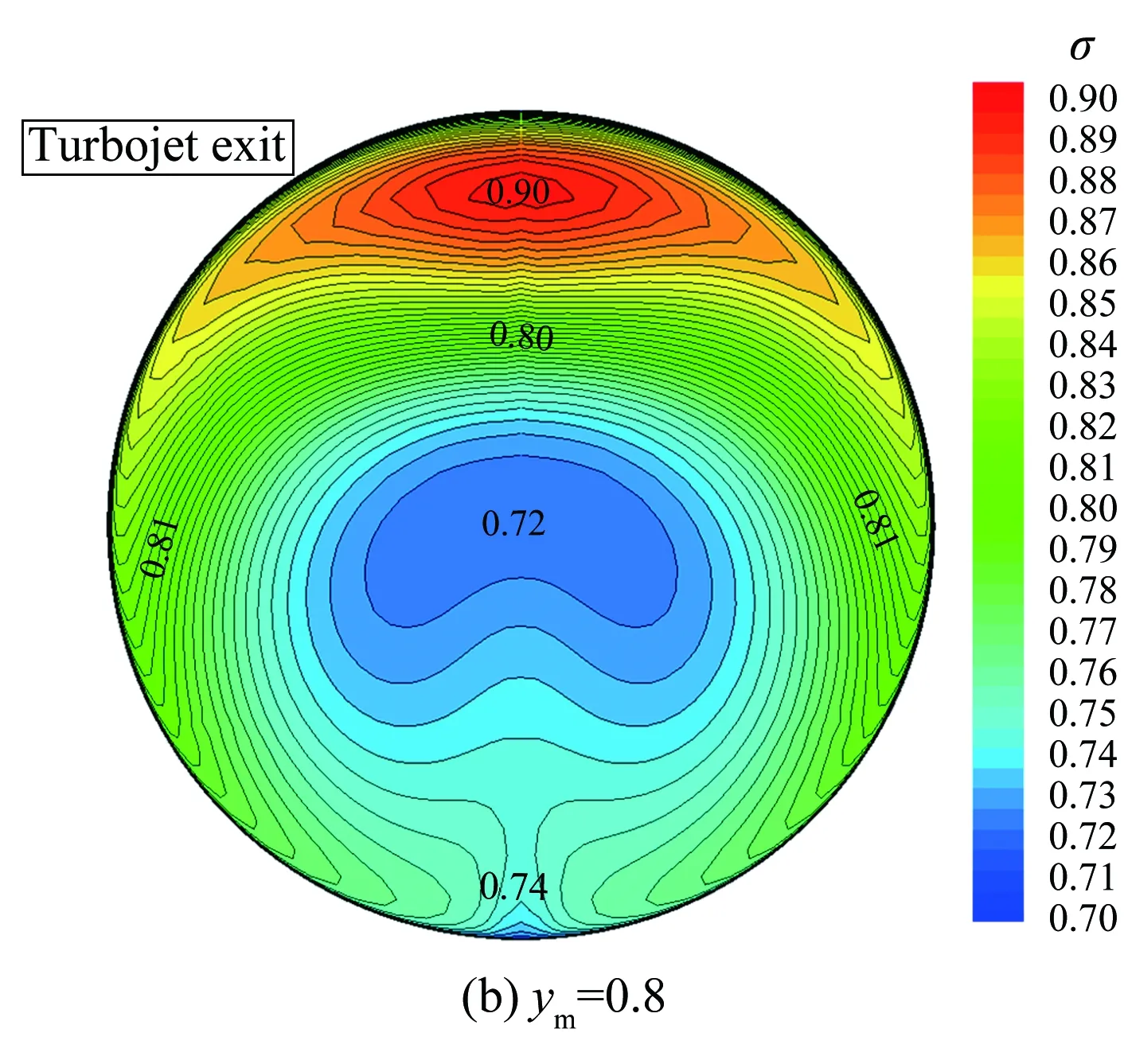

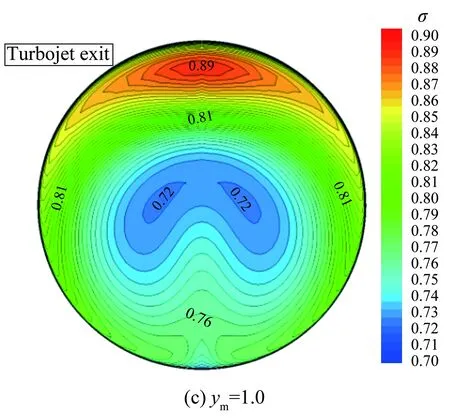

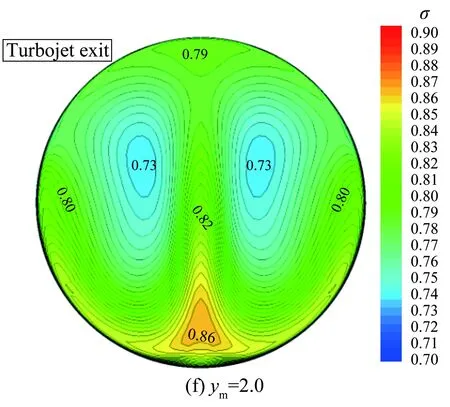

图12给出了不同ym值情况下的涡轮通道方转圆扩压段出口总压恢复系数等值图。从图中可见,随着ym的增大,进气道出口截面顶部的高总压区逐渐被打散。当ym=1.5时,顶部的高总压区已经完全消失,分散到两侧,同时中心的低压区也分成两个小的低压区。

图13给出了涡轮通道出口性能随方转圆扩压段中心点ym的变化曲线,其中横坐标表示方转圆扩压段中心点ym,纵坐标表示涡轮流道进气道出口马赫数(Mae)、总压恢复系数(σ)以及周向畸变指数(DC60)。就本文设计的组合动力进气道而言,在研究的参数变化范围内,随着方转圆扩压段中心点ym的增大,Mae保持在0.4~0.45之间,σ基本维持在0.8左右,变化不明显;而DC60呈先减小后增大变化趋势,在ym=1.5时达到最小值0.15,对比图12可见,此构型下进气道顶部的高总压区已经完全消失,中心的低压区也分成两个小的低压区,流场分布较为

均匀。在ym=2.0时,由于底部出现高总压区,导致DC60升高至0.35。

图12 不同ym下,涡轮流道方转圆扩压段出口总压恢复系数等值图

Fig.12Thetotalpressurecontourofturbinediffuserexitsectionatdifferentymvalues

图13 涡轮通道出口性能随方转圆扩压段中心点ym的变化曲线

2.3.3方转圆段沿程面积变化规律对进气道气动性能的影响

依据前文研究结果,选取方转圆扩压段几何长度为3.0m、控制点ym=1.5的构型开展方转圆段沿程面积变化规律对进气道气动性能的影响。具体研究中,选取先急后缓、先缓后急和缓急相当等3种方转圆段截面沿程面积变化规律[16]。

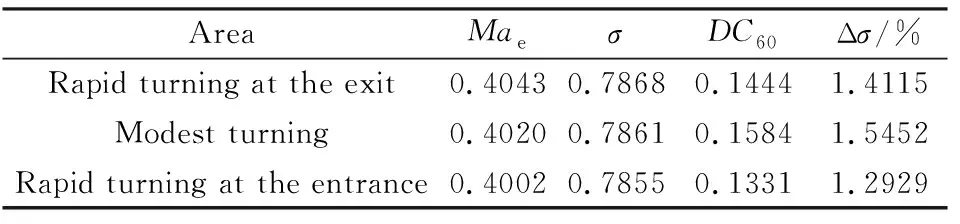

表1给出了不同面积变化规律下涡轮流道出口截面马赫数、总压恢复系数、周向畸变指数的对比列表。从表中可见,就本文研究的组合动力进气道几何构型而言,先急后缓、先缓后急和缓急相当等3种变化规律对进气道的气动性能影响不明显,但对进气道出口截面的流场均匀程度影响较大。在先急后缓的沿程截面变化规律构型下,进气道出口截面的畸变相对较低(约为0.13)。

表1 不同方转圆沿程截面面积变化规律下涡轮流道进气道出口气动性能Table 1 The parameters of ramjet engine at design point

综合以上涡轮发动机流道方转圆段典型几何参数的规律化研究结果,就本文研究的组合动力进气道而言,方转圆段几何长度选取为3m,方转圆中心控制点ym=1.5,沿程截面面积变化规律为“先急后缓”。

2.4 TBCC进气道气动特性分析

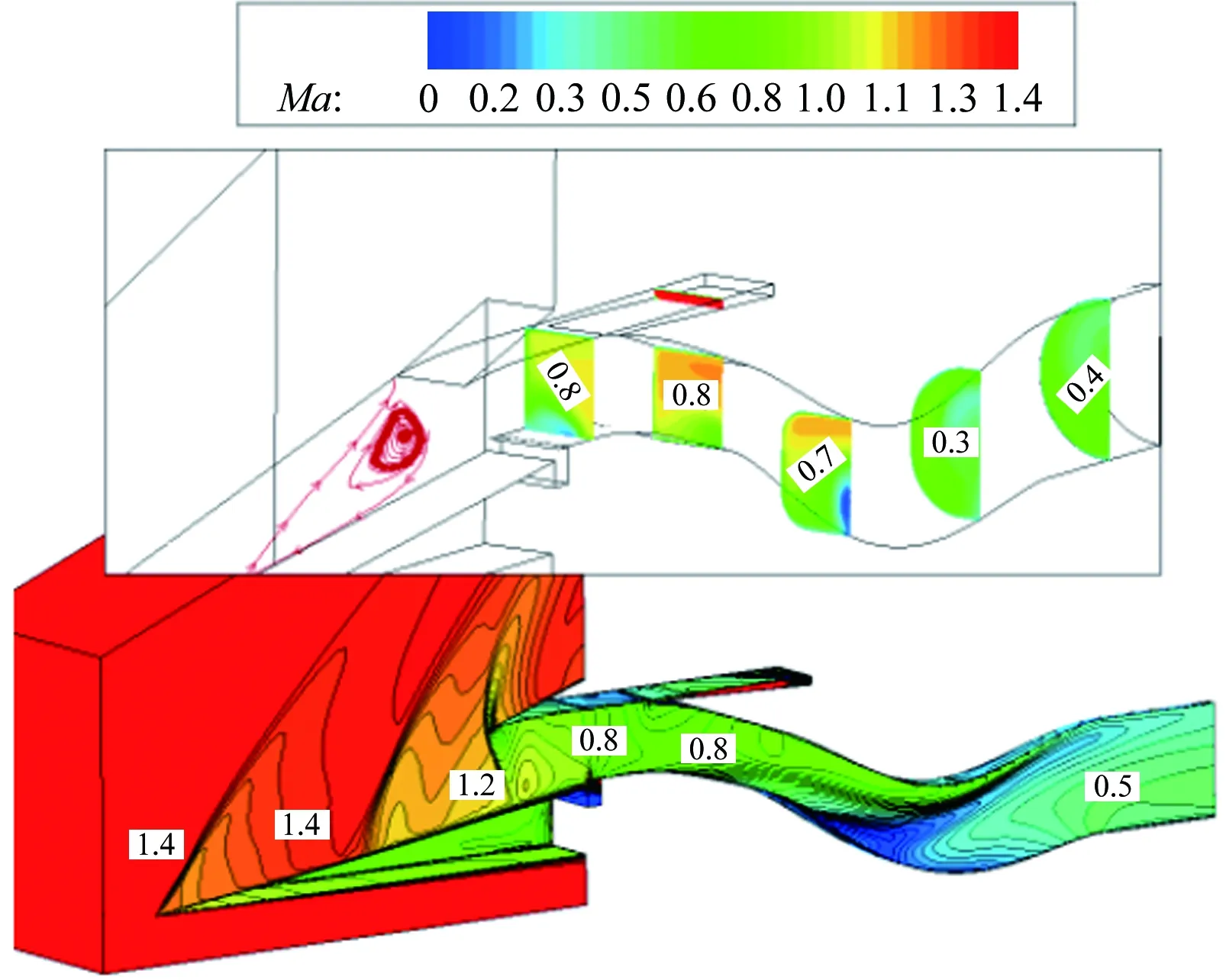

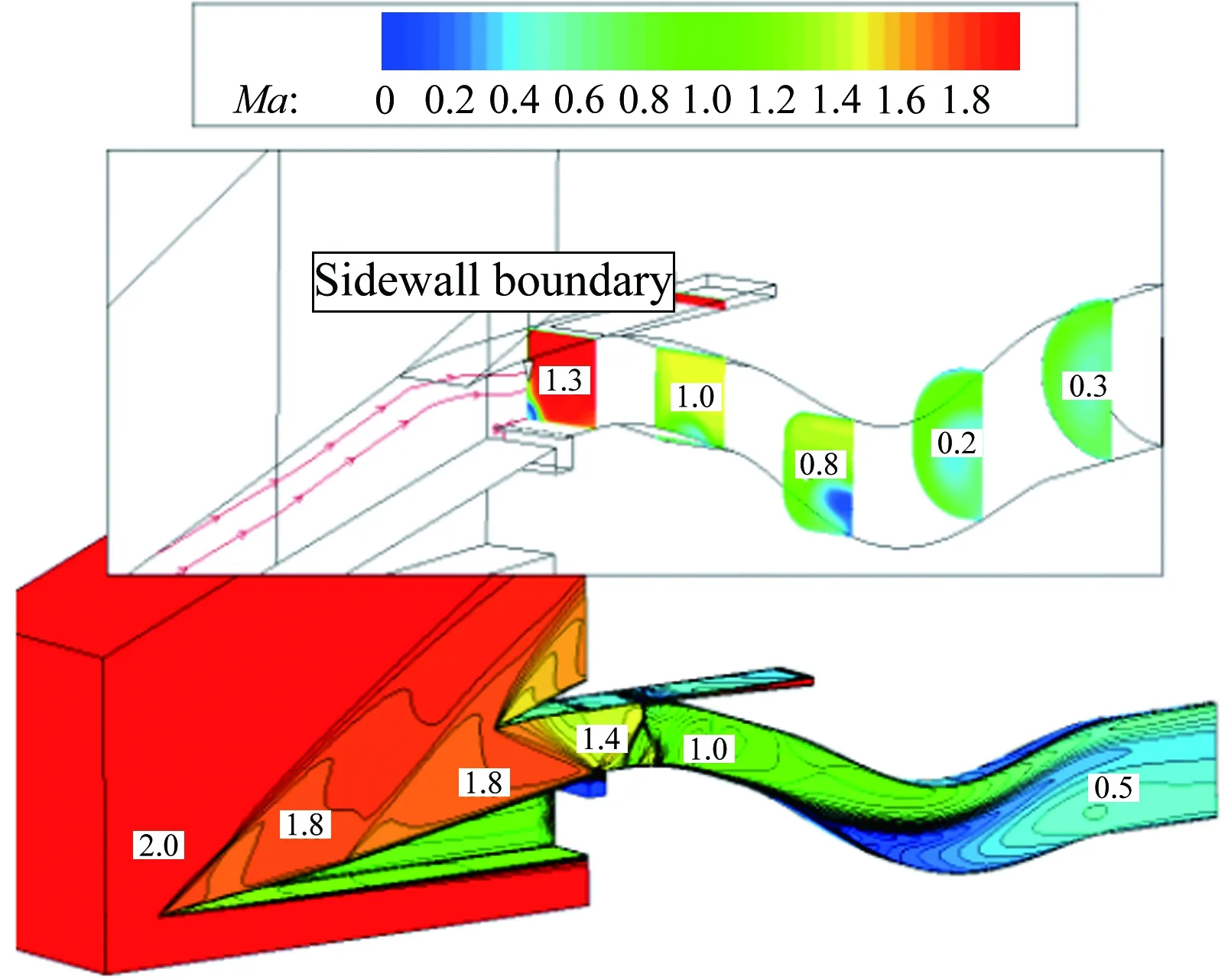

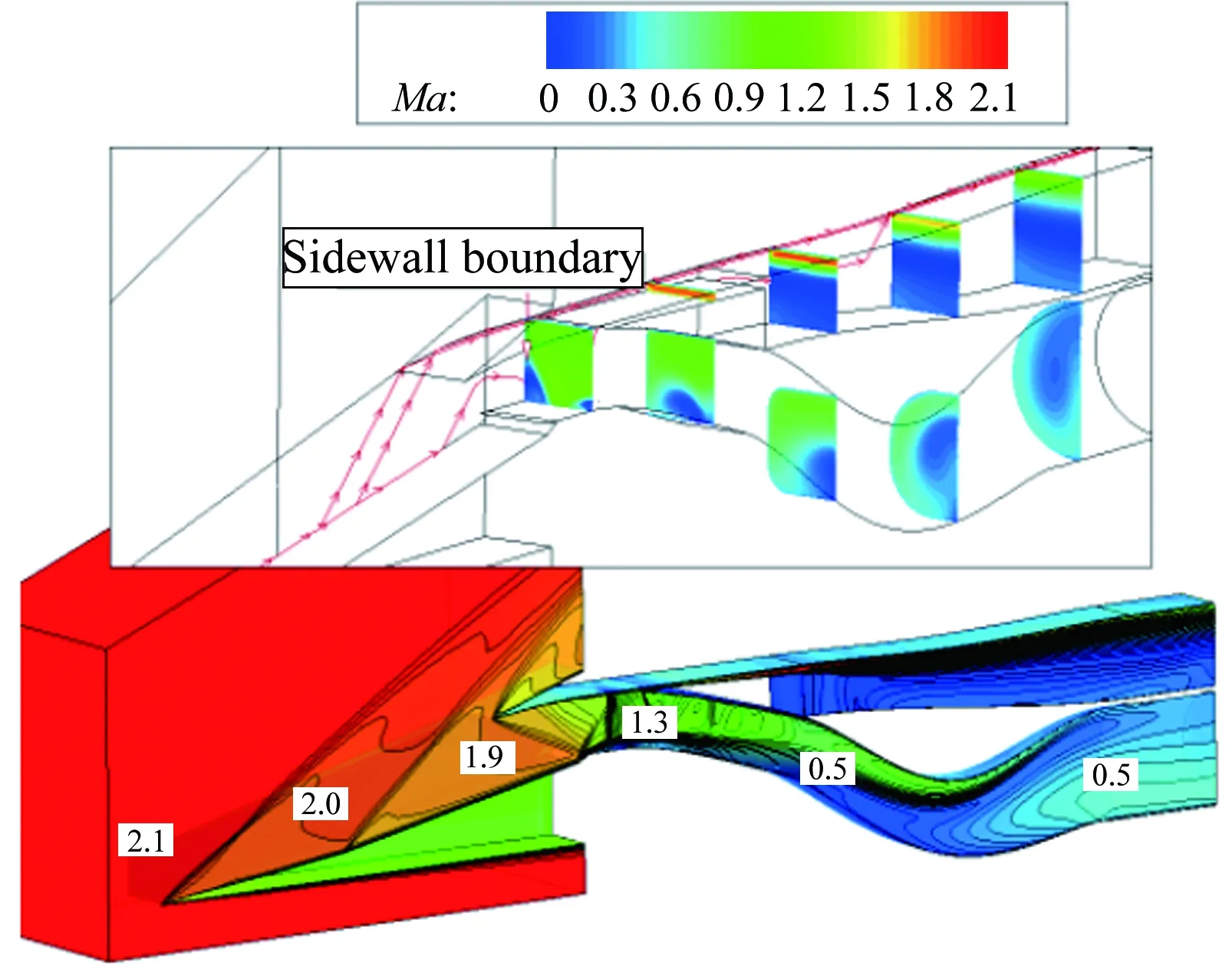

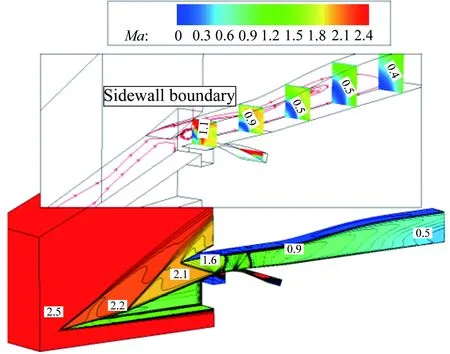

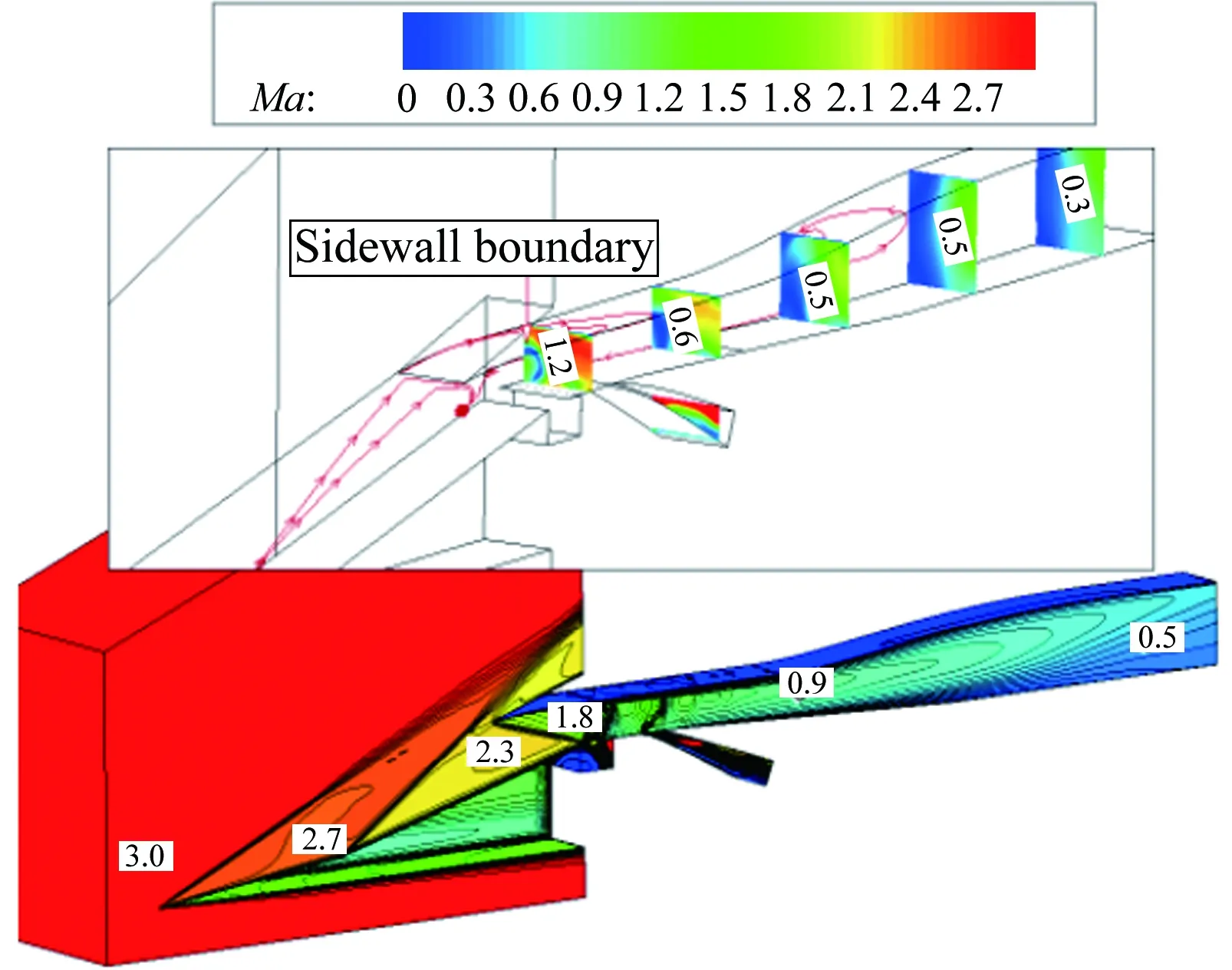

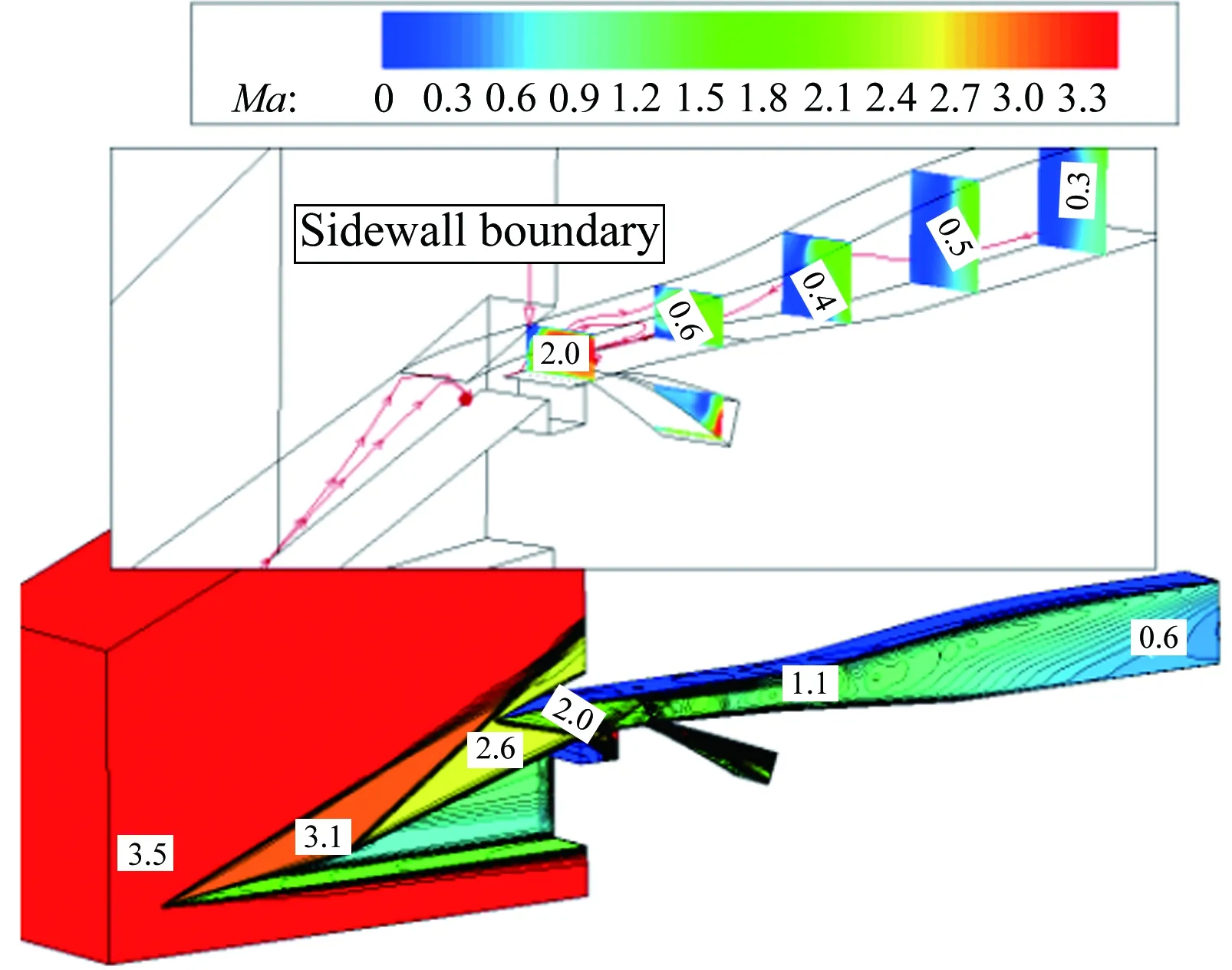

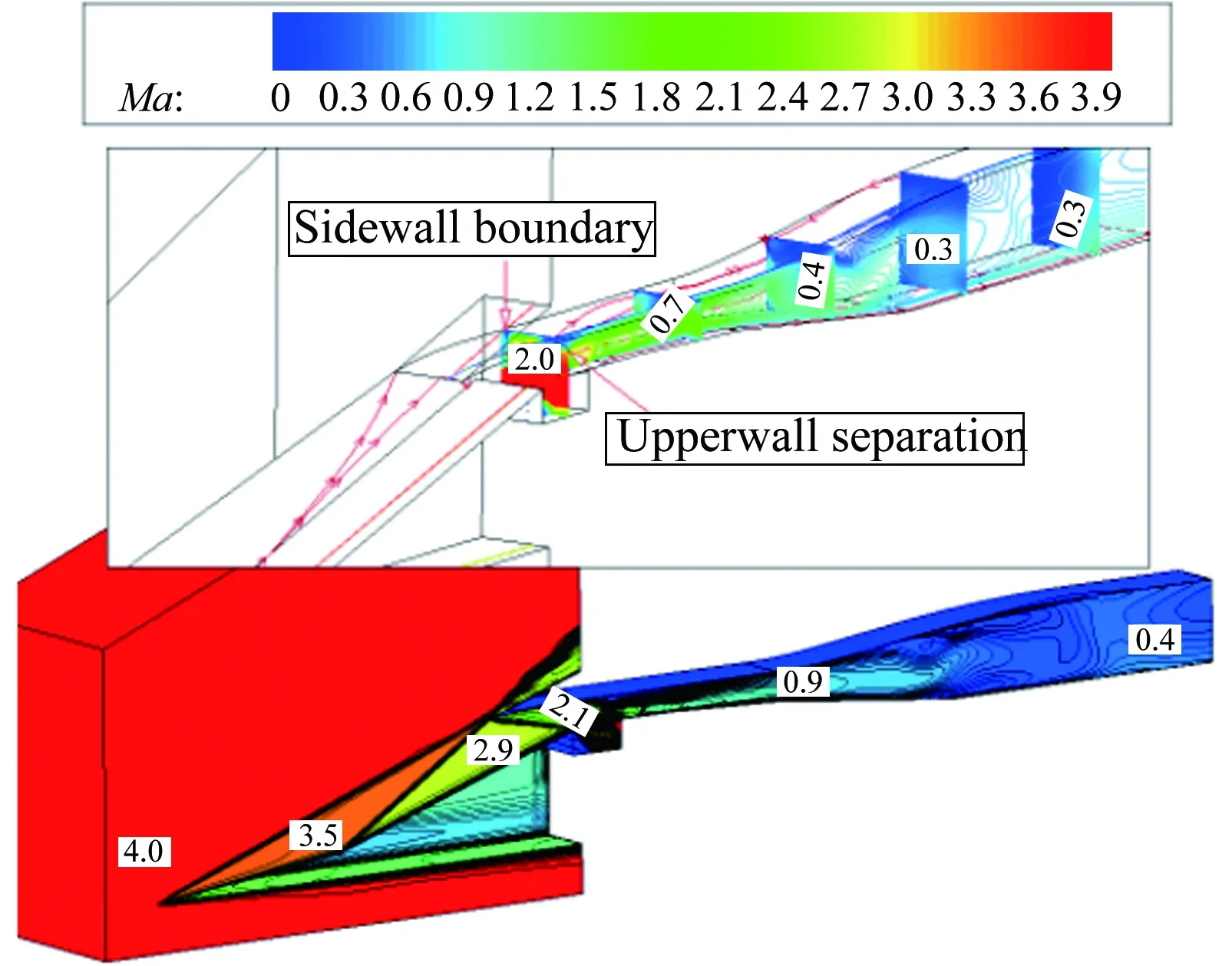

图14给出了TBCC进气道涡轮或冲压工作模态下的进气道流场图(Ma1.5~4.0)。从图中可知,Ma1.5时,结尾激波在进气道唇口前;在其余马赫数下,结尾激波均停留在喉道附近。其中,Ma1.5~2.2时,进气道工作在涡轮模态下,冲压通道作为旁路用于溢除唇罩一侧的附面层;Ma2.5~4.0时,进气道工作在冲压模态下,涡轮通道作为旁路用于溢除压缩面一侧的附面层。

(a) Ma1.5

(b) Ma2.0

(c) Ma2.0

(d) Ma2.5

(e) Ma3.0

(f) Ma3.5

(g) Ma4.0

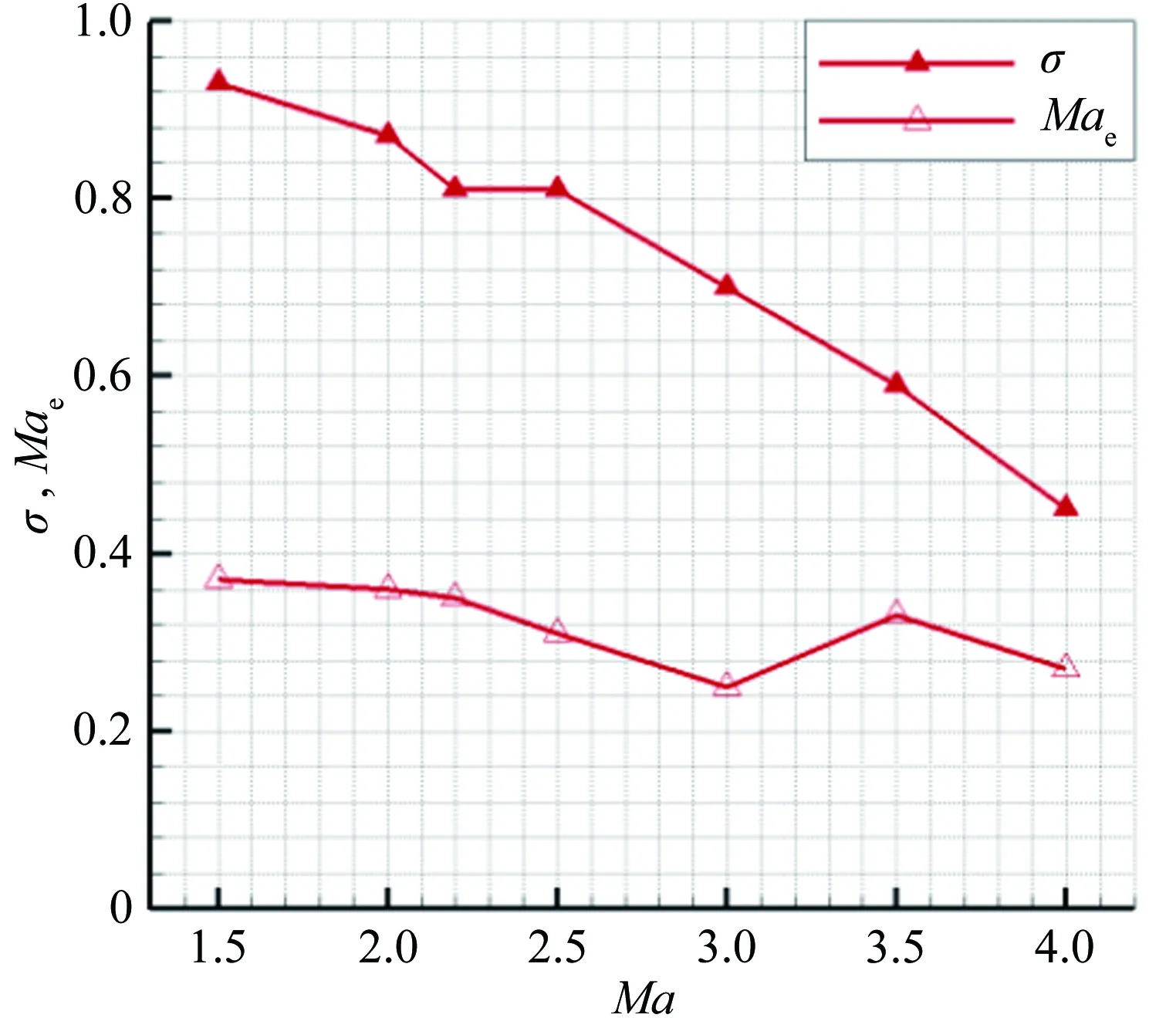

图15(a)和(b)给出了数值仿真得到的流量及进气道出口性能参数。从图中可知:Ma1.5~4.0的流量均满足需求;涡轮模态下进气道出口马赫数在0.3~0.4之间,冲压模态下进气道出口马赫数在0.3左右;随着来流马赫数的增大,总压恢复系数从0.92逐渐降低至0.45。

(a)

(b)

3 结 论

本文从TBCC推进系统总体性能分析需求出发,对一种Ma0~4范围内的内并联式TBCC变几何进气道方案设计开展了研究,得到如下结论:

(1) 从TBCC推进系统总体性能需求出发,给出了TBCC进气道设计约束确定过程,结果表明:就本文给定的发动机参数而言,Ma4一级TBCC推进系统所需的进气道捕获面积在1.0m2左右,模态转换马赫数为2.2~2.5。

(2) 提出了一种基于上下平动式模态转换装置的TBCC可调进气道气动设计方案,给出了进气道单自由度几何调节机构方案及其几何调节规律。

(3) 方转圆段几何长度、中心点ym值以及面积变化规律对进气道出口总压恢复系数及马赫数影响较小,对进气道出口流场的均匀度影响较大;当ym值从0.6增加至1.5时,总压恢复系数和出口马赫数分别降低了1.7%和5.3%,而畸变降低了81.4%。就本文研究的进气道而言,选取方转圆段几何长度Ld=3m、中心控制点ym=1.5、沿程截面面积变化规律为“先急后缓”的设计较为适宜。

(4) 在Ma=4.0时,本文设计的可调进气道总压恢复系数为0.45;Ma=2.2时,进气道的总压恢复系数和畸变分别为0.79和0.15。