货滚船大型艉门的装焊精度控制

2018-10-08商成刚张芳杰雷磊

■ 商成刚,张芳杰,雷磊

扫码了解更多

1. 项目简介

该滚装船是目前世界上先进、绿色的货物滚装船,全长210m,型宽28m,型深18m,设计吃水载重12000t,共计2980m车道线。该船拥有3层重货甲板,能装载250个MAFI单元/700TEU以及60辆小型汽车,可满足重型货物的装载需要,拥有先进的滚装设备布置。该货物滚装船配置了两台先进的硫化物洗涤塔,保证了废气的排放条件;同时拥有优化的船体线型,以及更佳的推进器和节能装置设计,以降低航行阻力,减少燃油消耗,满足苛刻的EEDI(船舶能效设计指数)要求。

在船上的货物滚装设备系统中,设置了一个目前全球货滚船尺寸最大的单节艉门,由1节主结构和15块翼板组成;它是滚装船连接码头的桥梁,可兼作车辆装卸货物上下船的跳板;滚装货物通过艉门跳板到达主甲板,也可从固定坡道到达内底板,还可以从右舷的固定坡道直接到达露天上甲板。当艉门收起后,能满足艉门与船体的密性要求,充分体现了该艉门的多功能性和重要性。该船的艉门也是我厂有史以来建造的最大尺寸,其具体尺寸为:17m×26m(电动)。

2. 艉门结构特点与难点

艉门结构特点与难点主要包括以下几个方面:

(1)艉门是由一个主结构和15块翼板组成,驱动方式通过电动绞车及钢丝绳操作,锁紧方式采用液压插拴及油缸钩头锁紧。艉门的主结构覆盖了整个船宽,总重量约136t。为目前全球货滚船最大、铰链数量最多的单节艉门,单个面积及重量均创我厂建造历史之最。

(2)整个艉门左侧约2/3为平面结构,有平整度要求,与船体通过橡皮压紧条形成水密,以确保艉门与船体的密性。而艉门右侧1/3是一个有弧度的非水密形式,弧面半径20m,升高约380mm,该右段的坡道与左侧结构有台阶连接,且与主甲板和上甲板之间的固定斜坡道衔接。艉门左右两部分合成了一个完整的艉门结构。

(3)艉门整体结构呈扁平状,横向由9道T形强梁,间距为2050mm,纵向由12道T形纵桁和53道普通纵骨HP220X11(AH36),纵骨间距为400mm,组成了该艉门的整体结构;主结构的焊脚高为6mm,附件(铰链除外)焊脚9mm。

(4)艉门的精度要求为:长/宽方向误差控制范围±4mm,对角线≤5mm,纵骨间板架变形量控制范围±3mm,整体平整度控制范围±12mm。鉴于该艉门的骨材间距小和其结构形式、平整度及密性的要求,给建造的装焊过程和精度控制带来了一定的难度。

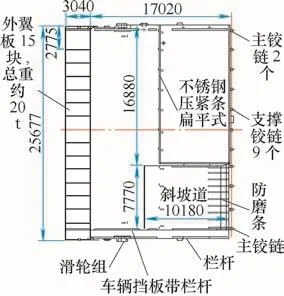

(5)艉门的15块翼板通过重力折叠,钢丝绳收紧(见图1);翼板和主结构通过铰链联接,共有30套铰链;单块最大尺寸2.8m×3m,重量2.5t,总重约20t。

(6)艉门主结构上的附件有2对主铰链、9对支撑铰链,共计22片铰链眼板,与船体尾封上的铰链座连接。另有7组滑轮组、车道挡板、栏杆、密封压紧条、防磨条等附件,附件总重量约15t。其关键点是主铰链和支撑铰链的安装定位,以及装焊过程的控制;因其安装精度要求高,焊接工作量大、应力集中,易产生焊接变形,会直接影响到艉门的平整度和密性要求,也关系到艉门各铰链同心度要求,以及今后使用的正常开启和使用寿命。

(7)艉门密封是通过U形橡皮槽的密封橡皮与不锈钢扁钢压紧条的配合实现。扁钢压紧条在艉门的主结构上需预装好,而橡皮槽则在船体结构上散装。艉门压紧条所在的区域平整度需严格控制,允许的误差为每米2mm,总的极限误差为4mm。

图1 艉门府视图

3. 艉门的建造工艺、精度控制方法和措施

结合艉门的结构特点、难点及关键点分析,经过反复的模拟、推演和论证,以及各工序安装部件适宜性和装焊的可操作性。采取以下的工艺措施和方法,来控制整个建造过程的精度、质量和生产周期。

(1)由于该艉门尺寸较大,又有水密与非水密两部分,因此采取了顶板为基面的整体胎架建造,而在左右部分的右升高台阶处自然断缝处,形成左右两个部分,以便于建造过程中的应力释放,满足图样的技术要求;并分别进行平整度和精度等控制。而左右部分建造完成后,再组合成整体转运和吊装上船。

(2)该艉门需兼作车辆上下船的坡道,设计前期经与船东进行充分的沟通,采用了防滑砂的形式;降低了若采用焊接型防滑条形式,而产生的大量焊接变形与应力,为建造过程中保证该艉门的平整度打下了良好基础。

(3)该艉门在拼板的板材切割前后需经过校平处理,以消除原材料的应力,最大限度确保板材上胎时的平整度。

(4)在该艉门的T5~T6横梁之间有一道R20000mm的圆弧,由于曲面变化太小,拼板较大又不便于加工,故此处的曲面胎架模板必须拉靠;纵骨也要在此处断开,以确保该处的结构光顺过渡。而胎架的其他部位需确保水平,以控制艉门平整度。

(5)因艉门的纵骨间距较小(仅400mm),又为6mm焊脚双面连续焊,故放线时需考虑焊接收缩量,采用焊接小车焊接,以控制焊脚高度和整体重量。

(6)装焊顺序的控制:采取先纵向结构,后横向结构,即纵向结构安装完,采用角焊机进行双数焊工从中间向两端,对称交错进行焊接;然后装焊横向强结构。注意焊接电流、电弧电压、焊接速度和焊脚高的控制,从而控制左右分片的焊接变形,以及应力的有效释放。

(7)建立过程跟踪测量表,监控该艉门建造过程中各关键部位的精度,尤其是主铰链和支撑铰链尺寸精度,以及不锈钢密封条安装区域的平整度。对过程中不满足精度要求的部位,进行装焊顺序、局部加强,以及针对性的结构背烧等工艺措施的调整,满足该艉门的精度要求在允许公差范围内。

(8)由于艉门的结构存在大小端,前重后轻,以及左右不对称,整体尺寸又过大,给建造过程中的吊运和翻身带来了一定的难度,因此吊码位置的设置是制造过程中安全的关键点。吊点位置不当将会给此艉门带来扭曲变形,造成不必要的校正工作,甚至更大的返工。为此,该艉门共设制了16个吊运码,其中翻身码6个,用于过程中的三次翻身使用;最后只留8个吊运码用于该艉门转运和上船的安装。

(9)艉门的面积较大,其附件(铰链、滑轮组、锁紧装置等)又较多,焊接量自然很大,附件的装焊对其平整度影响较大;反之,平整度控制不好,则影响其附件正确定位。如:艉门附件的关键是主铰链和支撑铰链的同心度,是核心也是难点,其主铰链精度要求是0mm,支撑铰链允许误差是2mm;如果铰链同心度出现偏差,每个铰链与销轴之间就会产生受力不均,或紧绷咬死,长时间就会造成销轴或铰链的磨损,造成了铰链与销轴之间的间隙大,艉门开启或者关闭时会产生跳动或异响,甚至影响艉门密封性,直接影响艉门的使用寿命。该船的艉门共11对铰链,22片铰链眼板,同心度是该艉门附件的关键和重中之重;这也是被称为麦基嘉全球最大单节艉门的主要原因。

以下重点阐述该艉门主铰链和支撑铰链的安装定位和焊接过程的控制过程:

第一,铰链定位前,艉门主铰链结构横向端部需增加保型绑材进行固定,避免铰链焊接过程中,结构顶板变形,影响铰链同心度。

第二,主铰链、支撑铰链、翼板折叠铰链定位前,都要测量艉门顶板铰链横向区域的平整度,保证其水平度在±2mm;如果顶板不平,将影响铰链定位的参照点,从而影响铰链的同心度。

第三,铰链中心线的设置由于钢丝线在艉门宽26m长距离下存在挠度,为此将铰链的中心靶线由钢丝线换成激光射线,以减小因钢丝绳挠度影响而产生的误差。设置铰链的测量固定靶,确保各铰链的中心线,以便测量和监控焊接过程中铰链同心度数据的变化,调整焊接位置或顺序。

第四,铰链同心度调整到位后,所有铰链要用可调节的临时支撑进行相应固定,以增加其刚性,防止焊接过程中的变形。并用圆管假轴转动的方法,进行对单个铰链的焊接过程中辅助同心度的测量和控制,发现变形后及时调整临时支撑以满足要求。在整个过程中,还需做好测量数据的记录和分析。

第五,铰链区域的焊接量极大,铰链本体厚度60mm,与艉门结构有对接和角接;同时铰链上方还有T型材面板和不锈钢压条,铰链之间还有封板,所有的焊接量集中到一起,造成铰链的焊接应力较大,铰链座易产生前后收缩(移位)和上下偏差(转动)。为此,需采取适当的增加铰链的反变形量方法进行焊接。

第六,明确艉门主铰链整体焊接顺序以及单个铰链眼板焊接顺序。整体施焊顺序为先中间、后向两边,采用双数焊工交错对称的焊接方法。而对单个铰链眼板而言,先立焊后平角焊。焊接参数需严格控制 ,且尽量取规范数值的下限参数(见图2)。

第七,铰链板材材质是DH36,焊接前需对铰链进行预热,预热温度不低于100°;焊接的层间需测量铰链同心度数据,发现偏差立即停止施焊,待冷却后再复测数据,如还出现偏差,结合铰链同心前后、上下实测数据,适当对铰链进行干烘释放应力,直到铰链同心度恢复到允许范围。

通过采取上述的各项措施,经过精控对所有11对铰链进行同心度数据检测,结果都在技术要求范围内,铰链安装一次性成功。由此可见,我们对整体铰链的焊接顺序,以及单个铰链眼板的焊接顺序的工艺确定,以及焊接参数的管控措施,同时在计划的编排考虑,工序流程的制定等措施都是有效的。

图 2

(10)最后艉门尾翼板水平控制:尾部的15块翼板通过铰链连接板分别与艉门本体连接,艉门打开时,尾部翼板与艉门成一定的角度,所有翼板都应在一个平面上,不能参差不齐,否则将影响车辆的上下船。故需通过适当的调整翼板限位,来确保所有尾翼板在一个平面上。

4. 实施效果及结论

该船的艉门经过上述工艺措施实施和过程控制,有效解决了该项目在建造过程中的难点,并控制了施工过程中的关键点,即建造过程中的建造精度以及装焊变形。通过现场精控的测量和模拟搭载安装,符合图样的技术要求,并于2018年2月27日在实体船上安装一次成功,达到了预期的目的和满意的中间产品。为后续的系列货滚船艉门的建造积累了经验,为缩短建造周期提供了依据。