不等间隙碳钢厚板机器人埋弧焊焊接工艺研究

2018-10-08周军黄建鹏贾小磊陈永刚

■ 周军,黄建鹏,贾小磊,陈永刚

扫码了解更多

目前港口机械平衡梁构件作为岸桥起重机的组成配套件,是重要的承重构件。随着市场需求逐渐增多,公司每年生产不同大小平衡梁数量也在逐渐提高。现有的平衡梁拼板焊接工序主要是FCAW打底→正面埋弧焊→反面碳弧气刨清根→反面埋弧焊。仍然依赖传统的焊接,且背面碳弧气刨清根不仅增加了焊接生产周期和焊材成本,同时还会产生粉尘烟雾、噪声弧光等污染,恶化工人的劳动环境。另外,由于碳弧的热输入较大,易造成构件变形而影响焊接质量。

埋弧焊焊接工艺具有生产效率高、焊缝质量优,且能够降低裂纹倾向和改善接头性能等优点,在生产实践中得到广泛的应用和发展。由于机器人的技术发展以及智能制造的提出,许多焊接技术与机器人进行相结合,促进了焊接技术的自动化发展。机器人自动化焊接技术的快速发展,加快了工业生产的自动化,整体提高了工厂生产的效率。

鉴于现有的厚板平衡梁拼板构件焊接工艺,本论文提出了机器人和埋弧焊相结合焊接工艺。此焊接工艺是弧焊和埋弧焊接相结合,均采用了机器人自动焊接。目前,在厚板直板埋弧焊接,还未见到过采用机器人焊接。本论文针对公司的产品研究此种焊接方法,通过前期科研研究,将来可以为公司生产推广机器人自动化应用打下坚实的基础,以此来推动公司产品制造方法的转型升级,进一步提高公司的机器人自动化使用率。

1. 试验方法

(1)试验材料 试验采用的母材Q235,板厚为30mm,坡口形式为V形,角度为50°。试验焊丝直径为1.2mm,实芯焊丝,牌号为伊萨OK AristoRod 12.50,焊丝化学成分和力学性能如表1和表2所示。埋弧焊丝直径为2.5mm,牌号为大西洋CHW-S3,化学成分和力学性能如表3和表4所示。焊剂牌号为大西洋CHF101,气体采用Ar和CO2混合气体。

表1 伊萨焊丝化学成分(质量分数) (%)

表2 伊萨焊丝熔敷金属力学性能

(2)试验过程 试验前将所需的母材,焊材和焊剂等准备好,并将坡口两侧30mm范围内的铁锈、油污、氧化皮等清除干净,并打磨至金属光泽,然后将试板进行定位点焊。采用反变形使工件成凸形,然后用卡玛夹具将工件进行夹紧,防止焊接过程中产生大变形。工件装配间隙如图1所示,工件间隙呈现不等间隙,最大为3mm,最小为0mm。

在进行机器人埋弧焊焊接之前,需要将埋弧焊试剂进行300~350℃烘焙,然后在200℃保温2h。

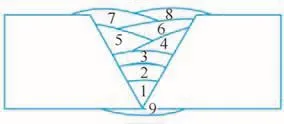

焊接顺序如图2所示,总共9道。首先工件焊接路径都是经过机器人在线示教,然后通过机器人焊接程序自动焊接。第1道采用机器人弧焊打底,第2~8道采用机器人埋弧焊填充盖面;最后对工件进行翻身并且固定好位置,进行第9道机器人埋弧焊盖面。通过这种焊接工艺方法可以不进行清根处理,直接进行埋弧焊填充盖面焊接,可以提高整个焊接工艺效率。焊接参数如表5所示。

表3 大西洋焊丝化学成分(质量分数) (%)

表4 大西洋焊丝熔敷金属力学性能

图1 工件装配间隙

图2 焊接顺序

图3 焊缝表面成形

图4 焊缝横截面

表5 焊接参数

2. 试验结果与分析

(1)宏观组织第一道采用机器人弧焊进行打底焊接,表面焊缝呈现鱼鳞状,侧壁未出现未熔合状态,表面均匀。第2~6道进行机器人埋弧焊填充,表面均匀,侧壁未出现未熔合状态。第7~8道进行机器人埋弧焊正面盖面焊接,表面均匀,焊缝余高不到3mm。第九道进行机器人埋弧焊反面盖面,焊缝表面均匀,焊缝余高不到3mm,如图3所示。

将试件进行切割,通过观察焊缝的横截面,试件未出现未熔合现象,未发现任何气孔,焊缝呈现左右对称,如图4所示。

(2)微观组织 在焊缝中截取适当大小的试样进行打磨抛光,用ϕ(HNO3)4%的酒精溶液腐蚀20s,用酒精擦拭,然后把试样放在金相显微镜观察焊缝的组织。从图5可以看出,焊缝区域由于受到不同的热影响产生不同的组织,可以分成如下区域:熔合区,热影响区,正火区、母材区。熔合区的焊缝组织晶粒细小,且焊缝由较多的铁素体和少量珠光体组成,焊缝组织存在树枝晶垂直于熔合线向内进行生长,树枝晶间都是细小枝晶填充 ,最后在焊缝中心凝固结晶。临近熔合线处的热影响区温度较高,使得组织变得粗大;远离熔合线的热影响区组织为正火区,组织均匀细小,比母材的组织要小,母材区的组织大小不一,不均匀。

(3)接头力学性能 对焊接试板进行了力学性能测试,常温下拉伸力学性能结果如表6所示。焊缝的屈服强度平均值为425MPa,抗拉强度为544MPa,伸长率为10.6%,试样均断裂于母材。说明焊缝处的拉伸力学性能优于母材,表现出良好的力学性能。断裂在母材处主要是因为焊接热影响区造成焊缝两侧母材性能下降。

试件V型缺口分别取于焊缝中心、熔合线+2mm和熔合线+5mm处等不同位置,进行了-20℃冲击力学性能测试,结果如表7所示。从表7可以看出,首先,焊缝区域的冲击吸收能量从焊缝区域中心线处向外逐渐降低,焊缝的中心处的冲击吸收能量最大,平均为207J,其次是过渡区平均为128J,最低为热影响区处平均为110J。可见在焊接热影响区,由于焊接的热循环作用,焊接热影响区内组织晶粒长大,使得此区域的冲击吸收能量最低。

表6 焊缝的拉伸力学性能

表7 冲击力学测试

3. 结语

(1)不等间隙的30mm厚V形坡口碳钢利用单电双丝机器人埋弧焊可以实现,可以减少背面清根操作,提高工件整体生产的效率,总共9道完成。

(2)机器人埋弧焊试板正反面成形良好,未出现任何缺陷,余高不到3mm。焊缝主要由熔合区、热影响区、正火区和母材区等组成。焊缝中心的组织晶粒细小,热影响区的组织粗大,母材区的组织大小不均。

(3)焊接接头的的力学性能优于母材,425MPa,抗拉强度为544MPa,伸长率为10.6%,试样均断裂于母材。焊缝熔合区的冲击吸收能量最大,平均为207J,热影响区的冲击吸收能量最小,平均为110J。