电动汽车电气系统调试概述

2018-10-08邹利宁胡艳峰王保平

邹利宁,胡艳峰,王保平,徐 峰

(陕西汽车控股集团有限公司,陕西 西安 710200)

电动汽车发展到现在,已是一个众所周知且不过时的话题。电动汽车具有胜过传统内燃机车的许多优点,例如零排放、高效率、与石油无关,以及安静、平稳运行等。在广泛呼吁环境保护的大环境下,号称零排放的电动汽车更是受到极大的关注。电动汽车采用电动机为牵引装置,并应用化学蓄电池组、燃料电池组、超级电容组和飞轮组为其提供相应的能源。传统内燃机车辆的两大要素是内燃机和汽油箱;而电动汽车的两大要素:一是采用电动机为驱动装置,二是要配备相应的储能装置。由于电驱动特性和能源方面的多样性,电动汽车可能有的形式是比较多的。本文将根据自身在工作中的经验,以纯电动汽车为原型,阐述电动汽车的电气调试过程。

1 调试概述

电动汽车试制车辆装车完成后,就要开始进行整车调试了。对于传统的内燃机车辆来说,整车调试首先要做发动机及底盘调试,发动机起动后才进行电气调试。但对于电动汽车而言,电气调试要早于整车调试,尤其是电气调试中还包括安全性要求高的高压系统调试。电动汽车电气调试一般分3个步骤进行:首先进行低压上电测试,其次进行总线网络测试,最后进行高压上电测试。在这些测试都准备好后,最后一步要进行的就是电控调试。下面就从这4个方面详细阐述电动汽车的电气调试。

2 低压上电测试

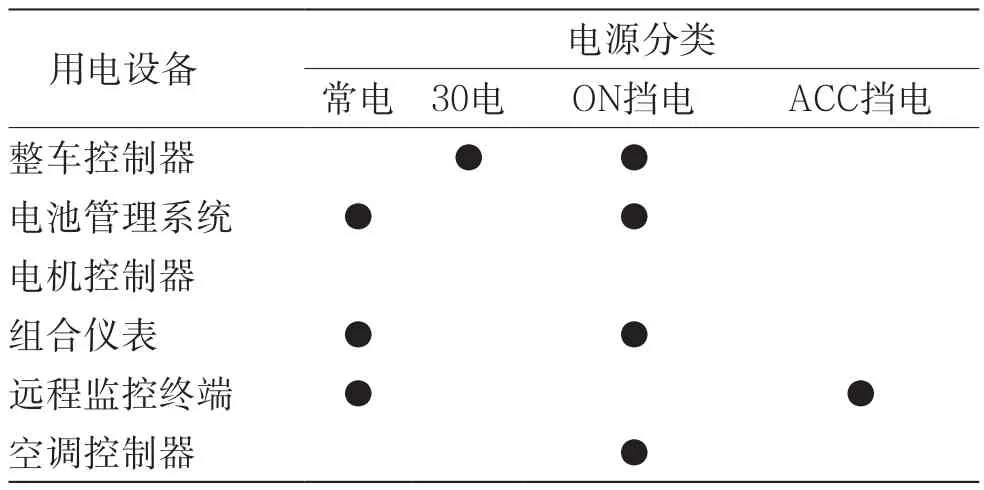

电动汽车装车完成后,首先要进行的就是低压上电测试。低压上电测试的目的在于保证线束对接的正确性,这和传统内燃机车电气测试是相同的。低压上电测试,主要测试用电设备供电是否正常。汽车电源一般分为接蓄电池正极的常电、受电源总开关控制的30电、钥匙ON挡电、钥匙ACC电,电动汽车上常见节点的低压供电情况见表1。

表1 电动汽车节点供电

低压上电测试可从两方面着手:首先是从实现功能的角度初步判断接线的正确性,如整车低压上电后,仪表将点亮,可以通过仪表上显示的符号或其它显示信息初步判断是否有明显的接线错误;或动作相应的开关按钮,如按灯光按钮要点亮相应的灯光照明等。其次是利用万用表通过测量接线的通断来确定是否存在接线错误,这主要应用于当通过功能排查出现不能实现某项功能时,用来检查排除故障。

2.1 常供电系统简介

1)电池管理系统

电池管理系统BMS是动力电池系统能量管理的控制中枢,需要实时监测动力电池的电压、电流、温度、SOC及单体电池的均衡性,与整车的安全性、可靠性和经济性息息相关。同时,在车辆充电时,BMS与远程监控终端通过CAN网络交互,实时上报车辆充电状态,如充电电流(倍率)、充电时间等重要参数,为车辆售后服务人员提供实时准确的技术数据。为了实现以上功能,需要给BMS提供低压(24V或12V)常电。

2)远程监控系统

根据国标GB/T32960的要求,新能源车辆必须配备远程监控系统。远程监控系统一般包括监控终端、GPRS天线、GPS或北斗定位天线、数据存储卡。监控终端是整车CAN网络的一个节点,与整车控制器VCU、BMS等节点控制器进行数据交互,采集车辆的运行参数,将车速、续驶里程、动力电池SOC、温度等发送给远程监控平台。通过GPS模块,可实时获取车辆定位信息。除车辆正常行驶可实时监控外,车辆充电时也可以监控充电状态。为了实现车辆实时监控和存储数据的功能,远程监控系统必须供常电。

3)组合仪表

组合仪表是人和汽车的交互界面,为驾驶员提供所需的汽车运行参数、故障、里程等信息,是每一辆汽车必不可少的部件。组合仪表的部分故障指示灯(如危险报警指示灯)需要常电工作;组合仪表需要存储车辆运行里程和故障等重要参数,也需要常供电。不论常规燃油车还是新能源车,都需要给组合仪表提供低压常电。

2.2 低压上电测试的常见问题

1)常供电设备休眠功耗较高。电动汽车较常规燃油车常供电设备较多,部分常供电设备休眠功耗较高,低压蓄电池容易出现亏电。解决这种问题的办法是从设计阶段严格控制常供电设备的静态功耗,一般要求静态功耗≤5 mA,整车静态功耗≤50 mA(按照电池容量50Ah、DOD取80%、车辆静置30天计算)。

2)误将钥匙开关ACC挡信号接入整车控制器ON挡唤醒针脚。在车辆上高压时(钥匙开关打到START挡),由于ACC瞬间切断,ON挡唤醒针脚失电,整车控制器判断为故障状态,无法正常上高压电。

3)误将重要控制器的电源继电器30端接ON挡电,造成钥匙断电后,电机控制器无法延时下电,造成高压端母线电容无法快速放电,对车辆运行和检修存在安全隐患。

3 总线网络测试

低压上电后,电动汽车上的电控ECU就会有通信,如整车控制器、电池管理系统、电机控制系统等。各零部件的单节点网络测试应在整车集成前完成,因此这里的总线网络测试指的是系统集成测试。在整车环境下,应用CANoe来进行总线残余仿真功能测试。总线网络测试包含物理层、数据链路层、应用层测试等。网络测试部分本身就涉及很多测试内容,相关方面的文献较多,本文将不再赘述,在此仅阐述调试车辆过程中常见的问题。

1)总线终端电阻配置错误。较为常见的是配置冗余。正常情况下,一个CAN子网应当配置2个120Ω终端电阻,分布在总线线束两端,通过OBD诊断口测量电阻应为60Ω。但实际情况是,经常会测得40Ω甚至30Ω的电阻值,这样的阻值,很难保证总线通信品质。出现这样的现象是因为电动汽车的总线节点较之常规燃油车多了不止一倍,有些供应商为了方便测试,减少产品型号,会在控制器内部集成终端电阻,这样一来,总线上出现3个甚至更多的120Ω电阻也就不足为奇。如何化解这个难题呢?有两个办法:①如果车型已经成熟并量产,可以在处于总线两端的控制器节点内集成电阻;②如果车辆处于样车验证阶段,最好将终端电阻布置在线束两端,所有节点不带电阻,以便于进行布置位置的优化。

2)通过CANoe观测不到某个或者几个节点的总线报文信息。出现这种现象有以下几个原因:①某个节点的波特率设置错误,比如动力CAN一般波特率为500kb/s,如果设置为250kb/s就无法正常通信;②总线线束制作问题,CAN高和CAN低同时与屏蔽层接触造成短路;③CAN控制器模块或收发器模块故障。

3)总线通信品质差,负载率高,错误帧较多。出现这种现象的原因大都与干扰有关。如将CAN通信线束与驱动电机交流电缆布置过近,如果交流电缆屏蔽不到位,驱动电机运行时会通过电缆发射电磁干扰。解决办法是:①通信线束与交流电缆隔离布置,如果不能完全隔离,一定保持足够的距离;②加强交流电缆的屏蔽,并对驱动电机外壳采取等电位搭铁;③CAN总线线束采用带屏蔽层的双绞线。

4 高压上电测试

目前,重型载货电动汽车产品的高压电平台一般在600V左右,这对人体来讲是致命电压,因此电动汽车在低压上电正常后,整车在上高压电以前,必须先进行高压上电测试。

测试的第1步是绝缘电阻检测。绝缘电阻检测是整车装配后,在第1次上高压电之前,用兆欧表测量整车高压电气系统各个组件的正负极母线端对搭铁的绝缘电阻值,主要是动力电池输出母线端。绝缘电阻阻值必须符合国标GB/T18384.3的要求,分为两级绝缘故障报警,即:小于500kΩ为二级故障(车辆仍可运行),回库后检查;小于100kΩ为一级故障(需立即停车),立即检查。

高压上电测试有以下几个常见问题。

1)整车绝缘电阻偏低。这主要有以下几种原因:①高压电气设备或连接器防水等级不够,进水或者有湿气,导致绝缘电阻偏低;②高压线缆制作品质问题,线缆屏蔽层与连接器导电部分绝缘不佳,甚至有屏蔽层铜丝与连接器导电部分接触,相当于高压接口与车身短路,此时,车辆绝缘电阻极低,报一级绝缘故障,车辆无法行驶;③绝缘电阻检测模块由于程序或设置的问题,出现误报绝缘故障。

2)高压线缆屏蔽不佳。高压线缆,尤其是驱动电机三相交流线缆屏蔽不到位,对信号线和CAN总线容易造成干扰,影响总线通信品质。避免这种问题的办法有:①将信号线和高压线缆隔离布置;②加强高压线缆的屏蔽,尤其是交流高压线缆,保证线缆屏蔽层与电机或控制器外壳屏蔽点连接良好。

3)直流接触器触点粘连。直流接触器是电动汽车高压主回路的主要通断控制器件,一般布置在高压配电箱或BMS中。触点粘连是非常严重的故障,会造成车辆无法切断高压电,轻则影响车辆正常运行,重则可能造成人身安全危害。触点粘连的故障原因:①接触器容量偏小,触点负载过重;②接触器动作过于频繁;③线圈驱动功率不足,电磁吸力偏低,触点接触电阻过大。

5 电控调试

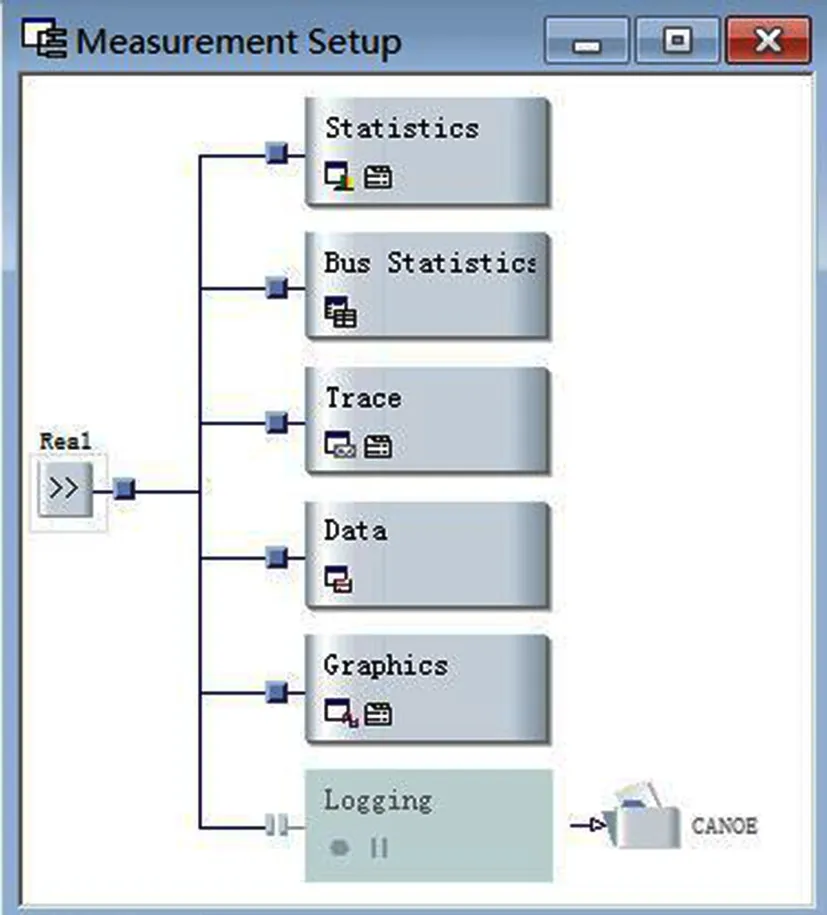

电动汽车的核心控制功能部件是整车控制器,整车控制器负责整车的协调控制。电控调试一方面是整车控制策略的实现验证,另一方面是整车功能测试。在试制车辆装车完成后,需要整车进行功能测试。根据经验,常利用CANoe的总线残余仿真功能,在整车上模拟整车控制器节点,如图1所示。首先验证其它节点功能;除整车控制器外的其它仿真节点(图1中呈灰色)将被整车上的真实节点代替;然后应用CANoe的人机交互界面Penal Editor或Penal Designer制作整车控制器控制界面,如图2所示。

图1 整车控制器节点模拟

图2 整车控制器控制面板

5.1 调试准备

电控调试仅仅从车辆反馈的状态来看,看到的往往只是冰山一角,因此需要借助工具设备来进行。常用的工具是Vector的CANoe及CANape,主要有两种方式,一是利用CANoe直接监测网络上的信号,或利用CANoe的数据记录功能先记录数据,然后利用CANape分析记录的数据。离线分析数据主要用于对已发现的问题进行分析,分为3步:即场景再现、记录数据、分析数据。二是利用CANape直接进行数据监测,当然,除此之外,CANape的一个主要功能就是标定。

本文中采用先记录数据再分析数据的方法,这样的好处是便于离线后仔细分析。这个过程可分为3步。

1)首先,设置CANoe记录数据,如图3所示。在Measurement Setup中激活Logging模块,即双击该模块前面的灰方框。通过双击设置Logging模块后面的文件夹图案,设置记录数据的文件格式及路径。

图3 设置记录数据

这里推荐记录数据的格式为.asc格式。记录.asc格式的数据有一个好处,就是当没有CANape使用时,.asc文件可以用记事本打开,如图4所示。

图4 用记事本打开.asc文件

2)其次,数据格式转换。上面提到记录的数据格式是.asc文件,但是.asc文件在CANape中却不能直接应用,需要将.asc文件转化成.MDF文件。.asc文件转化成.MDF文件的方式如下:①打开CANape软件,File—conventer option—Vector Logging option,选择Add,然后添加具体车型的DBC文件;②File-Import—Vector Logging converter,选择要转换的.asc文件打开,确定后即可以将.asc文件转换成.MDF文件。

3)最后,在CANape中分析得到的.MDF数据。

5.2 调试内容

电控系统调试过程中,要关注的点有高压上电过程、高压下电过程、节点状态、反馈状态、故障处理机制等,是基于整车控制器的功能进行的电控调试。电控系统调试的过程中常出现的问题有:节点状态反馈与通信协议定义不符,高压上电过程、下电过程与通信协议定义不符,以及硬线输入输出有误等。

5.3 电控调试常见问题

下面以一款纯电动面包车为原型,该车型CAN节点有整车控制器、驱动电机控制器、电池管理系统3个,电控调试常见的问题有以下几个。

1)高压上电过程中电池状态反馈有误

问题描述:低压上电时电池反馈63状态后,在还没开始预充电的时候就开始反馈65状态,如图5所示。正常情况应该是低压上电后,电池反馈63状态,然后在预充电过程中反馈65状态,预充电完成后反馈95状态。

图5 未进行预充电时电池反馈65状态

2)高压下电时无电机快速放电功能

电机快速放电功能是出于车辆安全以及操作便利的考虑,指在车辆下高压后,即钥匙回到OFF挡(此时整车控制器会控制电池使能关闭)时,电机应接收整车控制器的控制指令,通过一定的措施使得母线端电压在短时间内下降到36V以下,一般要求2 s内完成快速放电。

问题描述:高压下电时电池使能切断后,还出现电机使能约2 s,且整车控制器没有给出电机快速放电信号,如图6所示。正常的高压下电流程是:断负载,断电池使能,最后快速放电。因此电池使能切断后,不应出现电机使能的情况,且应该执行快速放电功能。

3)电机、电池状态反馈异常

问题描述:在整车控制器给定“正向驱动”命令时,电机应该反馈97状态。但反馈中会出现扰动,出现97、98交替的状态反馈,如图7所示。还出现给定“正向驱动”命令时,出现反馈95、97、98三个状态,且状态反馈不稳定。另外,电池状态反馈波动很大,如图8所示。

图6 高压下电过程无快速放电功能且电机反馈有误

图7 给定“正向驱动”命令时,97、98状态交替反馈

图8 给定“正向驱动”命令时,电机电池状态反馈异常

6 结束语

本文主要介绍了电动汽车电气系统的4个调试方面,这是本人在设计及车辆调试过程中的浅见,希望专业人士提出宝贵意见。