液氮洗冷箱的Aspen Plus模拟与分析

2018-09-29黄荣

黄荣

上海华谊能源化工有限公司 (上海 200241)

1 工艺流程简述

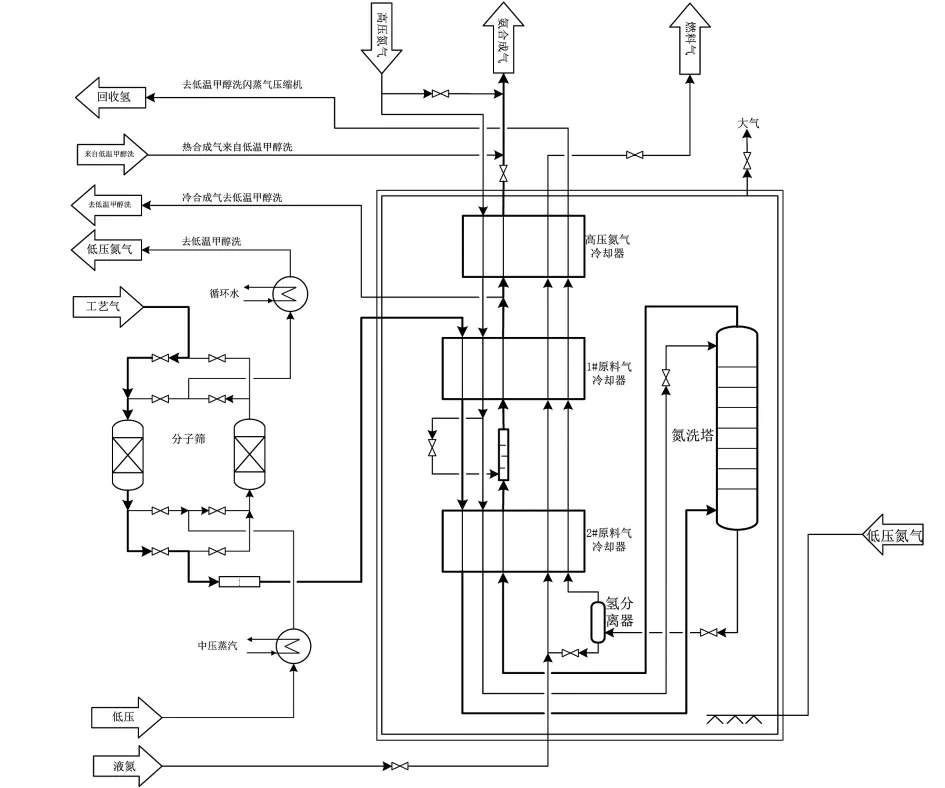

液氮洗冷箱工艺流程如图1所示。

经分子筛吸附器处理后的原料气被送入冷箱中的1#原料气体冷却器和2#原料气体冷却器,在此被返流的氮洗气、燃料气和循环氢气冷却,然后进入氮洗塔下部。其中所含的 CO、氩(Ar)和甲烷等在氮洗塔中被顶部来的液氮洗出,净化后的含有少量N2的氮洗气自氮洗塔塔顶离开,经2#原料气体冷却器复热,然后将高压氮气管线中来的N2配入(即气相配氮),基本达到H2,N2化学当量比为3∶1后,再经1#原料气体冷却器复热:其中一部分引出至低温甲醇洗工序,交回由原料气体自低温甲醇洗工序带来的冷量;另一部分继续在高压氮气冷却器中复热至环境温度后出冷箱,并与来自低温甲醇洗工序复热后的合成气汇合,再经细配氮实现正确的H2,N2化学配比后作为产品气体送入氨合成工序。

高压N2来自界区外的空分装置,经高压氮气冷却器和1#原料气体冷却器被返流气体冷却后,其中大部分经节流直接与自氮洗塔顶部来的氮洗气混合,基本达到 H2,N2化学配比为 3∶1;其余部分继续在2#原料气体冷却器中冷却并液化,液氮进入氮洗塔顶部,作为洗涤剂,在氮洗塔中将原料气中的CO,Ar和CH4等杂质洗下。

氮洗塔底部的液体经过减压后在氢气分离器中闪蒸,气相作为循环H2,经过2#原料气体冷却器、1#原料气体冷却器和高压氮气冷却器复热后出冷箱,送至低温甲醇洗工序的循环气压缩机加压后再回收利用;由氢气分离器底部排出的液体,经过2#原料气体冷却器、1#原料气体冷却器和高压氮气冷却器复热后出冷箱,作为燃料气送至全厂燃料气系统。

2 冷量的来源

由于液氮洗涤CO,CH4等气体是在-192℃的低温下操作的,系统除维持自身的冷量需求外,不可避免地需要补偿其他的冷量损失,如加热/冷却物料换热不完全、换热器的热端温差,以及与外界的冷热交换等。因此,为了保证装置的平衡运行,需要一定的冷量来源。液氮洗制冷的重要方法就是高压N2及尾液的节流效应。

图1 液氮洗冷箱工艺流程

在一定条件下,将一中制冷工质压缩至一定压力,再节流膨胀,产生焦耳-汤姆逊效应(J-T效应),即可进行制冷。在节流过程中,物流既不做功,又没有与环境进行热交换,故为等焓进程。科学实践已证明:将一种气体在足够高的压力下与另一种气体混合,这种气体也能制冷。这是因为在系统总压力不变的情况下,气体在掺入混合物中后分压是降低的,相互混合气体的主要组分(如 H2与 N2,CO,CH4,Ar等)的沸点至少平均相差33℃,最好相差57℃,这样更有利于低沸点组分H2的提纯和低、高沸点组分的分离,并且能量消耗也低。

液氮洗就是运用了上述原理:在换热器中,用来自氮洗塔的产品合成净化气冷却进入液氮洗冷箱的高压N2和来自低温甲醇洗的合成气;而在氮洗塔中,使合成气和液氮逆流接触,在此过程中,不仅将合成气中的CO,CH4,Ar等洗涤下来,同时也配入部分N2。配入的N2并不能使出氮洗塔的产品净化气中的 n(H2)∶n(N2)达到 3∶1,因此,还有另外一种配氮方式使 n(H2)∶n(N2)最终达到 3∶1;同时,在 N2与合成气混合的整个过程中,使N2配到合成气中的分压下降,产生J-T效应,从而获得液氮洗所需的绝大部分冷量。N2的焦耳-汤姆逊转变曲线如图2所示。

节流效应可用焦耳-汤姆逊系数μJT表示。

图2 N2的焦耳-汤姆逊转变曲线

μJT代表恒焓下温度对压力的变化率。当μJT>0时,节流后温度下降;μJT<0 时,节流后温度上升;μJT=0时,温度不发生变化。

3 液氮洗冷箱主要设备简介

液氮洗工序的主要设备集中在冷箱内,包括氮洗塔和3组板翅式换热器。

氮洗塔是氮洗冷箱中的关键设备之一,设计压力为6.0 MPa,设计温度为-196℃。氮洗塔为筛板塔,内径为1.2 m,塔高约18 m,共60块塔盘,板间距为250 mm,塔盘为小孔筛板,塔的底部还有一块泡罩塔盘。

氮洗塔材料的选择有2种方案:(1)奥氏体不锈钢(0Cr18Ni9);(2)铝镁合金(5083)。

选用奥氏体不锈钢,其优点是材料设计数据充分(经计算,筒体、封头壁厚为28 mm),原材料规格齐全、货源好落实,设备筒体、封头制造经验成熟。存在的问题有:(1)奥氏体不锈钢设备与铝镁合金换热器的连接比较困难,到目前为止国内还没有厂家能生产异种材料的大口径管接头,但可以使用进口接头解决该问题;(2)塔内件制造加工(冲孔、整平)存在较大的困难,塔盘支撑圈型材还有待开发;(3)奥氏体不锈钢与铝镁合金的线膨胀系数相差较大(约为31%),采用不同材料时的冷补偿问题比较突出,在冷箱设计中补偿问题处理起来难度很大,这样会导致设备或管道局部应力集中,容易引起设备或管道的疲劳破坏或泄漏。

选用铝镁合金,其优点是:在冷箱整体设计中,系统的泄漏问题、冷补偿问题、内件的加工问题均可以得到较好的解决。存在的问题主要是氮洗塔制造用的厚板材和相应锻件,目前尚缺少准确的机械性能参数,给设计带来一些困难。

在实际生产中,氮洗塔的操作温度和气液比是2个至关重要的工艺指标。为了保证恰当的气液比和便于设备的安装制造,氮洗塔塔内件结构设计中,采用的结构设计基本上与空分装置精馏塔相似;为了便于塔盘的安装制造,在塔盘结构设计中采用分体加工制造、整体铆接的办法,来严格控制塔盘的制造公差。

板翅式换热器传热效率高,在一台设备中可实现多股物流的热量相互交换,同时还具有结构紧凑、轻巧、节省材料等优点,因此被广泛应用于低温、多股流、带相变的换热场合。根据液氮洗工序的特点,冷箱内三组换热器采用板翅式换热器。

4 物性方程选择

在深冷条件下对气体进行分离,针对这一类过程,Aspen Plus建议使用的物性方法为:PR-BM(Peng-Robinson with Boston-Mathias alpha function),SRK (Soave-Redlich-Kwong),RK-ASPEN(Redlich-Kwong-Aspen),RK-SOAVE (Redlich-Kwong-Soave)等。此外,本次模拟流程的主要组分是H2和N2,均为非极性气体。

在CO去除方面,4种物性方法均可采用。SRK物性方法下,所得CO的含量减少得最多,PR-BM物性方法下,CO的含量减少得最少。

在CH4去除方面,4种物性方法去除的CH4气体均达到了目标要求,基本可以忽略不计。其中,SRK物性方法下CH4的含量减少得最多,而PR-BM物性方法下CH4的含量减少得最少。

在Ar去除方面:RK-SOAVE物性方法模拟条件下,Ar含量减少得最多;PR-BM物性方法模拟条件下,Ar含量减少得最少。

PR-BM,SRK,RK-ASPEN,RK-SOAVE 4 种物性方法相比较,RK-ASPEN和PR-BM物性方法在原料气消耗和净化方面均表现良好,考虑到产品气中CO的含量是重要指标,模拟计算时最终选定RK-ASPEN物性方程。

5 模拟计算结果与分析

5.1 设计工况的模拟结果与分析

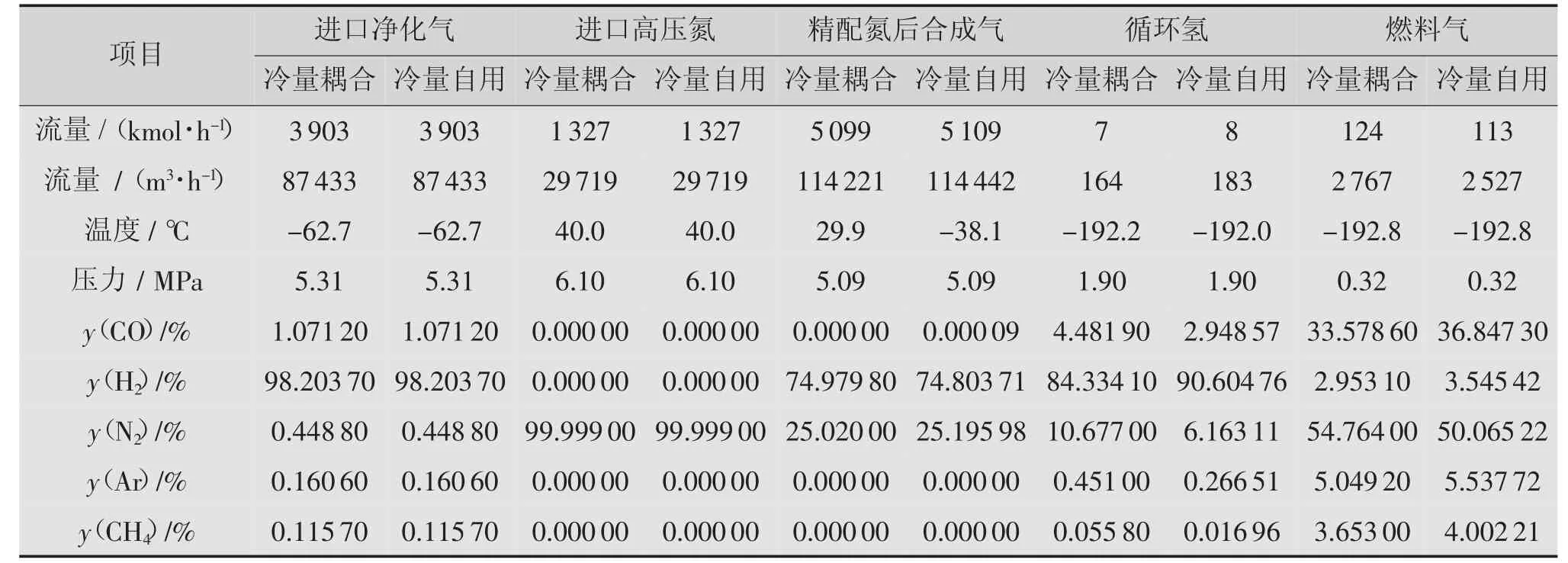

采用Aspen Plus化工流程模拟软件,并选用RK-ASPEN物性方法对液氮洗冷箱在设计工况下进行了模拟,对比结果如表1所示。

通过表1可以看出,液氮洗冷箱装置主要物料点的Aspen模拟结果与设计值非常接近。

从产品产量看,用于生产合成氨的合成气(标准状态下)设计流量为114 221 m3/h,模拟计算值为114442 m3/h。模拟计算合成气产量比设计值略高,完全满足要求。

表1 设计工况模拟计算对比表

通过模拟计算结果与设计值的对比可见,采用Aspen Plus化工流程模拟软件,并选用RK-ASPEN物性方法对液氮洗冷箱进行模拟计算是可行的,且模拟计算结果具有参考价值。

5.2 合成气冷量的利用

在液氮洗冷箱设计中,经过液氮洗涤的净化合成气从塔顶送出,该股物流是液氮洗冷箱主要的冷量来源。净化合成气依次经过2#原料气换热器换热、粗配氮、1#原料气换热器换热后,复温至-66.3℃。设计中将该股-66.3℃的合成气分流出70%的气量至低温甲醇洗回收冷量,然后再以30℃气态返回至液氮洗冷箱出口与剩余30%的合成气合并,经过细配氮控制H2,N2物质的量比后送入合成氨装置。若将该70%气量的合成气全部送入高压氮气冷却器用于冷却高压N2,则该合成气出冷箱时的温度由原30℃降至-38℃,由此可判断液氮洗合成气-66℃级别的冷量有较大的富余。将该股冷量与低温甲醇洗进行耦合是比较合理的设计,同时也说明在设计液氮洗装置时,该股富余冷量的利用也必须结合其他装置整体考虑。

净化合成气冷量自用和耦合的对比结果如表2所示。

表2 净化合成气冷量自用对比表

5.3 液氮洗冷箱原料气中CO浓度的影响

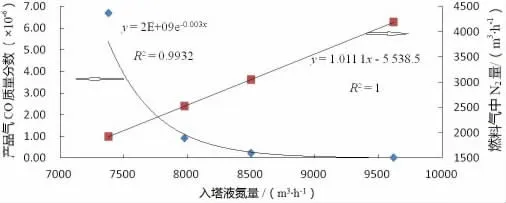

液氮洗的主要目的之一是除去原料气中的CO,以防止合成氨催化剂因CO中毒而失活。在其他条件不变的情况下,原料气中CO浓度增加,会导致净化合成气中的CO杂质含量增加,并最终超过产品控制指标。原料气CO含量对产品气中CO杂质的影响如图3所示。

图3 原料气CO物质的量分数的影响

通过图3可以看出,在其他条件不变的情况下,原料气CO物质的量发生较小幅度(如0.5%)的变化时对产品气中CO杂质含量的影响也非常显著。原料气CO物质的量越高,产品净化合成气中的CO质量分数越高,反之亦然。

原料气中CO含量的变化,主要原因在于上游气化技术的选择和变换系统的能力,包括变换催化剂的设计和初末期性能。在考虑液氮洗设计能力时,必须将原料气中可能存在的CO物质的量分数增加的因素包含在设计范围内,以避免产品净化气中CO杂质超标。

5.4 高压N2用量的影响

液氮洗冷箱依据液氮对CO的吸收达到脱除原料气中CO杂质的目的。在进气量和进气组分一定的情况下,增加液氮洗冷箱高压N2的用量,即可增加洗涤塔液氮的用量。入塔液氮量对产品气CO杂质含量的影响如图4所示。

通过图4可以看出,在其他条件不变的情况下,增加入塔液氮量可以降低产品合成气中CO杂质的质量分数,但是随着液氮量的增加,会有更多的N2进入燃料气,并随之排出冷箱,这样不仅增加了N2的消耗和也增加了上游空分的能耗,反之亦然。

图4 液氮量的影响

6 结论

(1)选用Aspen Plus中RK-ASPEN物性方程对液氮洗冷箱进行模拟,结果具有参考价值;

(2)液氮洗合成气在-66℃级别的冷量有较大的富余,需要与低温甲醇洗进行耦合;

(3)在其他条件不变的情况下,原料气CO物质的量分数越高,产品净化合成气中的CO杂质质量分数越高,因此在考虑液氮洗设计能力时,必须将原料气中可能存在的CO物质的量分数增加的因素包含在设计范围内,以避免产品净化气中CO杂质超标;

(4)在其他条件不变的情况下,增加入塔液氮量可以降低产品合成气中CO杂质的含量,但增加过多的液氮,会增加N2的消耗和空分的能耗。